0 引言

近年来国内新能源汽车产业迎来了蓬勃发展的机遇,电动汽车具有的零排放、低能耗、低噪音等特点也逐渐被人们所接受[1-2]。当前市面上的电动汽车主要以单电机驱动为主,为了保证整车在各个工况下的动力性及经济性[3-5],单电机驱动系统一般选用一个功率较大的电机,但在城市工况下整车需求的功率较小,导致单电机驱动系统始终工作在低效区[6-7],而高速工况下单电机驱动系统又因为功率不足导致整车动力性不足。

为了解决上述问题,调节整车动力性和经济性对驱动系统性能需求的矛盾,研究人员们提出了单电机匹配双级减速器、双电机驱动系统等方法[8-10],其中双电机驱动系统结合控制策略和算法具有更大的优势。文献[11-12]对单电机驱动系统匹配双级减速器的动力性和经济性进行了分析,在保证整车动力性的前提下,有效的提升了驱动系统的工作效率,降低了整车能耗;文献[13]基于电机效率最优和电池效率最优设计了一种前后轮双电机转矩分配方法,提出了一种多目标粒子群优化算法同时兼顾电机和电池的效率,提高了电动汽车的系统效率和续航里程;文献[14]提出了一种基于正交试验法的电动汽车双驱动动力参数匹配与优化方法,通过对影响因素进行敏感度分析和极差分析获得最优方案,可较好的提升整车性能;文献[15-16]提出了一种双电机驱动电动汽车再生制动模糊控制策略,在保证制动方向稳定的前提下,结合双电机特性,合理分配前后轴制动力,协调机电复合制动力,提高能量回收率,有效延长了整车的续驶里程。

然而,现有文献中大多针对双电机驱动系统的控制策略进行的研究,并未考虑不同类型的电机对双电机驱动系统的性能影响。特别是在双电机驱动系统中,当一个电机工作时,因电机与减速器之间无离合器,不工作的电机处于被拖动状态,此时就需要结合电机的空载损耗同步分析。鉴于此,本文基于永磁同步电机和异步感应电机两种当前主流的电动汽车驱动电机,研究了不同驱动电机类型在双电机驱动系统中的组合应用,在此基础上基于总体效率最优设计了一种分布式双电机驱动系统方案,实现了整车各个工况下系统效率的提升,增加了整车的续航里程。

图1 双电机驱动系统结构模型

1 数学模型建立

本文设计的双电机驱动电动汽车采用前后轴分布式独立驱动,其结构模型如图1所示。双电机驱动系统主要由相互独立的前驱系统和后驱系统组成。前驱系统包含减速器、小功率的前驱动电机、前电机控制器(Motor Controller Unit,MCU)构成,后驱系统与前驱一样,但驱动电机选用一款大功率的电机作为主驱电机。前后两个MCU和电池管理系统(Battery Management System,BMS)通过CAN总线与整车控制器(Vehicle Controller Unit,VCU)连接。

双电机驱动系统工作时可分为三种基本工况,分别为前驱电机单独工作、后驱电机单独工作、前后驱电机同时耦合工作。本文主要分析双电机驱动系统的效率,不考虑减速器、传动轴等机械传动损耗,故双电机驱动系统的整体效率![]() 可表示为:

可表示为:

(1)

(1)

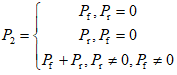

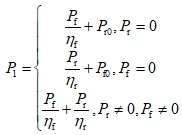

式中,P2表示为双电机的总输出功率,即整车总需求功率;P1表示为双电机的总输入功率。双电机驱动系统的总输出功率P2和总输入功率P1可分别表示为:

(2)

(2)

(3)

(3)

式中,Pt表示前驱电机输出功率;Pr表示后驱电机输出功率;nf表示前驱电机效率;nr表示后驱电机效率;Pro表示后驱电机空载损耗;Pfo表示前驱电机空载损耗。

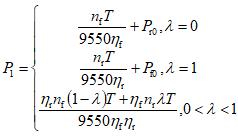

根据电机功率与转矩、转速的关系式,式(2)、式(3)可转化为:

(4)

(4)

(5)

(5)

式中,nt表示前驱电机转速;nr表示后驱电机转速; 表示扭矩分配系数,即后驱电机分配转矩占总需求扭矩的比例。

表示扭矩分配系数,即后驱电机分配转矩占总需求扭矩的比例。

因前、后驱电机匹配的减速器速比不同,为了减少变量,前、后驱电机的转速可以统一采用整车车速表示:

(6)

(6)

式中,V表示整车的车速;rr表示整车轮胎的滚动半径;i表示减速器的减速比。

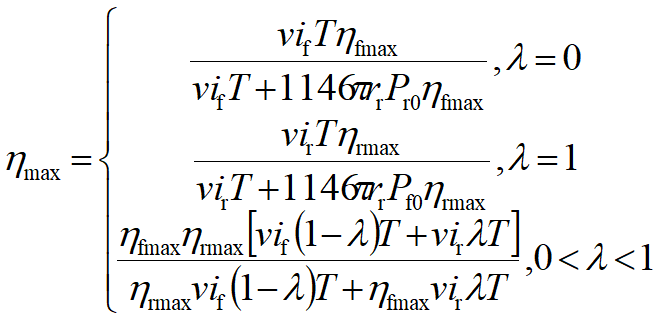

基于双电机驱动系统效率最优原则,双驱系统的最优效率可表示为:

(7)

(7)

式中,if表示前减速器速比;ir表示后减速器速比。

2 双电机驱动系统参数

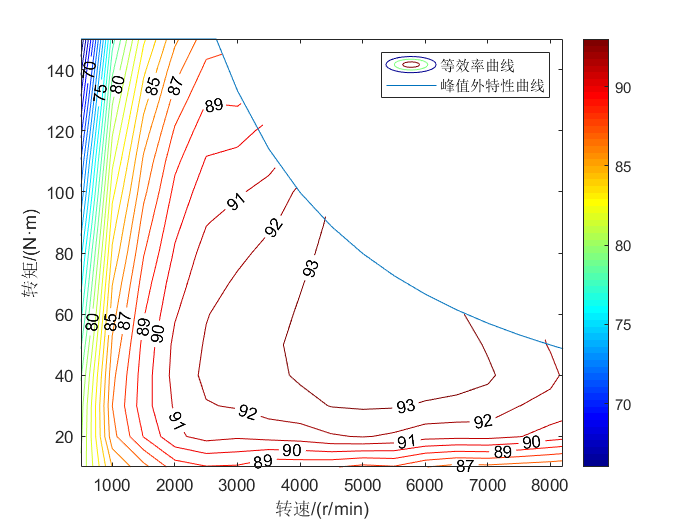

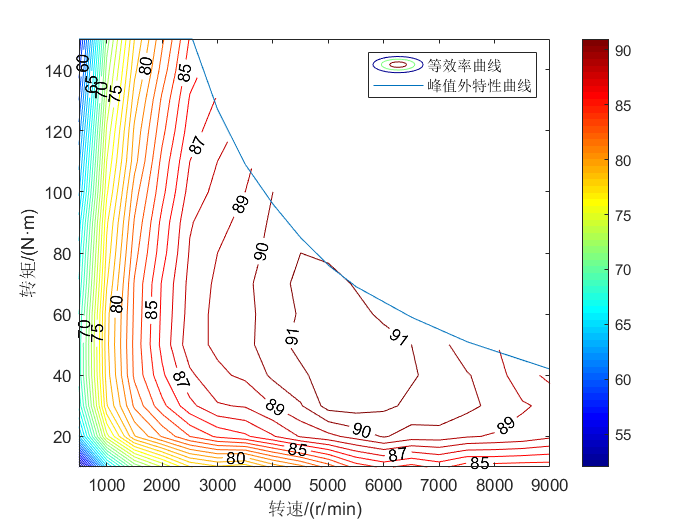

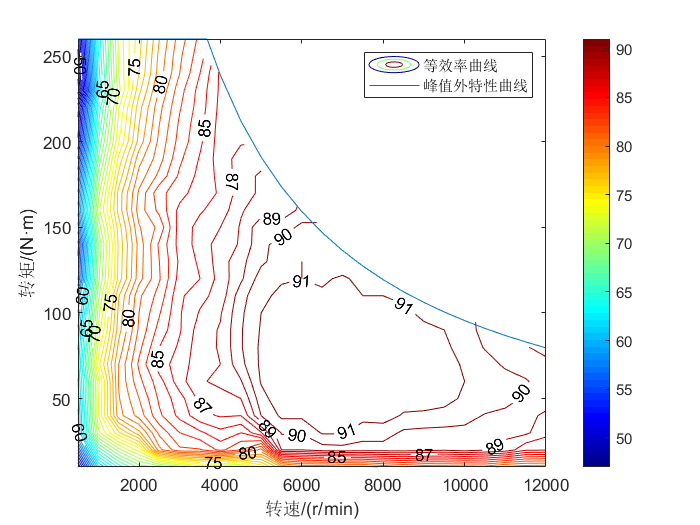

本文基于当前市场上主流的永磁同步电机和异步感应电机作为驱动电机,前驱系统采用小功率电机,后驱系统采用大功率电机,分别各选取一款永磁同步电机和异步感应电机,电机的相关参数如表1所示,电机的效率MAP如图2所示,其中电机的效率指电机和其匹配的电机控制器的系统效率。

表1 驱动电机性能参数

性能参数 |

前驱系统 |

后驱系统 |

|||

永磁 |

感应 |

永磁 |

感应 |

||

峰值功率/kW |

42 |

40 |

95 |

100 |

|

峰值转矩/N·m |

150 |

150 |

250 |

260 |

|

最高转速/ r·min-1 |

8200 |

9000 |

12000 |

12000 |

|

(a)前驱永磁同步电机

(b)前驱异步感应电机

(c)后驱永磁同步电机

(d)后驱异步感应电机

图2 驱动电机系统效率MAP

双电机驱动系统中,为保证效率最优,存在较多的单电机运行工况,因驱动系统与传动轴之间无离合器,此时不工作的电机仍处于被动拖动旋转状态,这就需要考虑电机在空载时的损耗。异步感应电机的空载损耗与转速无关,是一个恒定值,本文前驱系统感应电机的空载损耗为0.056kW,后驱系统感应电机的空载损耗为0.08kW。永磁同步电机的空载损耗与转速成正比,其空载损耗随着转速的升高而增大,具体见图3所示。

图3 永磁同步电机空载损耗

本文设计的双电机驱动系统搭载在一款SUV车型进行分析。前驱小功率电机转速低,匹配一款减速比较小的单级减速器,后驱大功率电机转速高,匹配一款减速比较大的单级减速器,保证整车满足最高车速的要求,具体相关的整车参数见表2所示。

表2 整车参数

性能参数 |

值 |

轮胎滚动半径rr/m |

0.307 |

前减速器速比if |

7.7 |

后减速器速比ir |

9.114 |

3 基于效率最优的转矩分配策略仿真

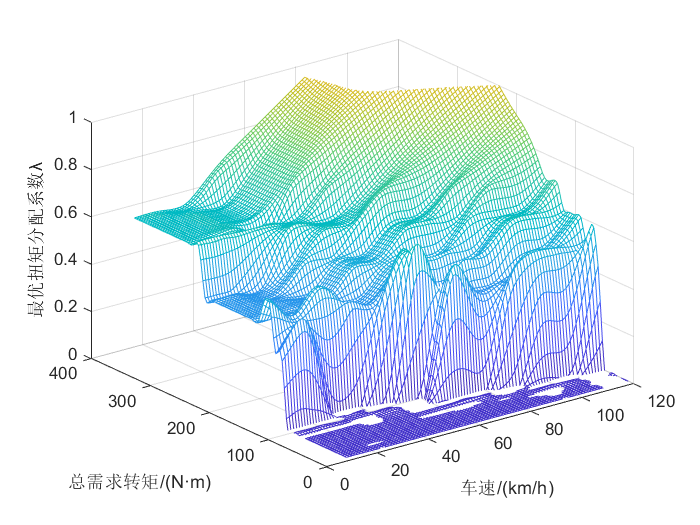

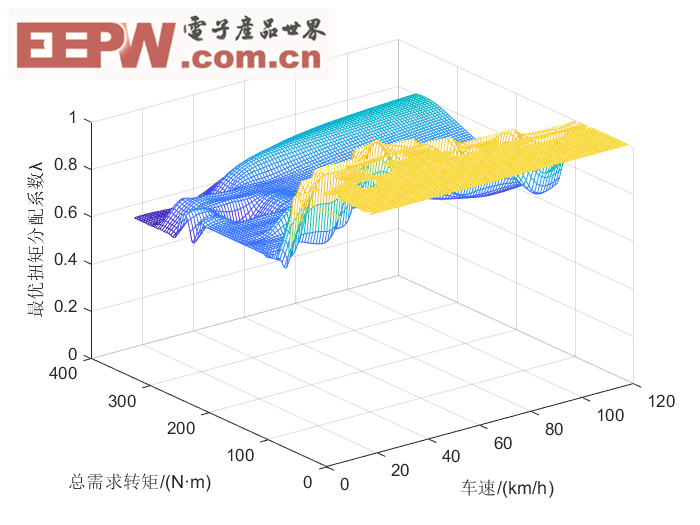

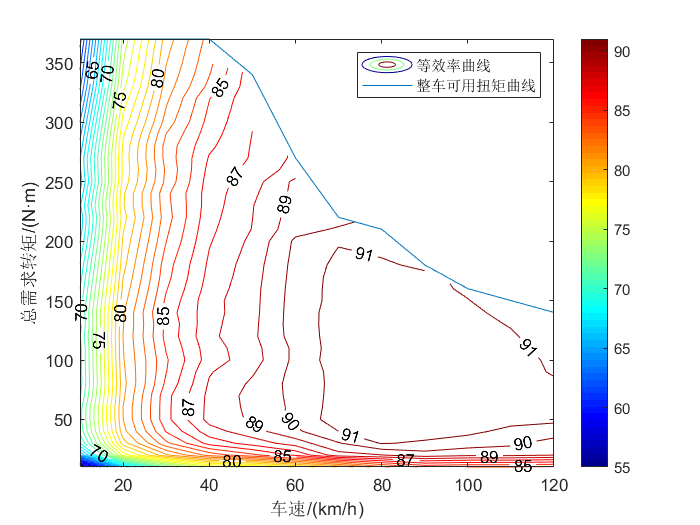

根据前文建立的数学模型,利用驱动系统的效率MAP,对整车不同车速、不同扭矩负荷下的扭矩分配系数![]() 和效率进行最优求解,可以得到整车全工况范围内的基于效率最优的扭矩分配策略[17]。同时对不同类型的前、后驱动电机交叉组合进行分析,进一步求出最优组合方案。

和效率进行最优求解,可以得到整车全工况范围内的基于效率最优的扭矩分配策略[17]。同时对不同类型的前、后驱动电机交叉组合进行分析,进一步求出最优组合方案。

3.1 前驱永磁、后驱永磁

前驱采用小功率永磁同步电机、后驱采用大功率永磁同步电机,通过仿真计算,得到的整车全工况范围内的最优扭矩分配系数如图4所示。根据仿真结果,后驱大功率电机作为主驱动电机,前驱小功率电机作为补充。整车全工况范围最优扭矩分配系数平均值为0.7,即后驱系统平均扭矩输出占比在整车全工况范围内达到70%。整车全车速段可用扭矩范围内的最优效率如图5所示,最优平均效率为88.8%。

图4 整车最优扭矩分配系数

图5 整车最优效率MAP

3.2 前驱永磁、后驱感应

前驱采用小功率永磁同步电机、后驱采用大功率异步感应电机,通过仿真计算,得到的整车全工况范围内的最优扭矩分配系数如图6所示。因感应电机的特性决定其整体效率低于永磁电机,根据仿真结果,当整车需求扭矩较小时(100N·m以内),主要由前驱永磁电机单独工作,扭矩需求较大时,仍以前驱永磁电机输出为主,后驱感应电机作为补充。整车全工况范围最优扭矩分配系数![]() 平均值仅为0.35,即后驱感应电机平均扭矩输出占比仅为35%。整车全车速段可用扭矩范围内的最优效率如图7所示,最优平均效率为86.9%。

平均值仅为0.35,即后驱感应电机平均扭矩输出占比仅为35%。整车全车速段可用扭矩范围内的最优效率如图7所示,最优平均效率为86.9%。

图6 整车最优扭矩分配系数

图7 整车最优效率MAP

3.3 前驱感应、后驱永磁

前驱采用小功率异步感应电机、后驱采用大功率永磁同步电机,通过仿真计算,得到的整车全工况范围内的最优扭矩分配系数如图8所示。根据仿真结果,整车全工况范围最优扭矩分配系数![]() 平均值为0.86,后驱系统永磁电机平均扭矩输出占比在整车全工况范围内高达86%,受限于感应电机整体效率偏低,仅少部分大扭矩工况后驱永磁电机扭矩不足时由前驱补充。整车全车速段可用扭矩范围内的最优效率如图9所示,最优平均效率为88.5%。

平均值为0.86,后驱系统永磁电机平均扭矩输出占比在整车全工况范围内高达86%,受限于感应电机整体效率偏低,仅少部分大扭矩工况后驱永磁电机扭矩不足时由前驱补充。整车全车速段可用扭矩范围内的最优效率如图9所示,最优平均效率为88.5%。

图8 整车最优扭矩分配系数

图9 整车最优效率MAP

3.4 前驱感应、后驱感应

前驱采用小功率异步感应电机、后驱采用大功率异步感应电机,通过仿真计算,得到的整车全工况范围内的最优扭矩分配系数如图10所示。根据仿真结果,整车全工况范围最优扭矩分配系数![]() 平均值为0.52,前、后驱系统平均扭矩输出各占一半。整车全车速段可用扭矩范围内的最优效率如图11所示,最优平均效率为84.5%。

平均值为0.52,前、后驱系统平均扭矩输出各占一半。整车全车速段可用扭矩范围内的最优效率如图11所示,最优平均效率为84.5%。

图10 整车最优扭矩分配系数

图11 整车最优效率MAP

根据四种前、后驱电机组合方案仿真分析结果,前后双永磁电机和前驱感应后驱永磁两个方案整体效率最优,两个方案均采用后驱大功率永磁电机作为主驱动电机,充分利用永磁电机效率高的优势。前驱永磁后驱感应方案,通过前后扭矩分配策略的调整,使前驱永磁电机作为主驱电机,能够弥补一部分因感应电机效率偏低带来的能耗损失。双感应电机整体效率偏低,不具备优势。

图12 NEDC循环工况

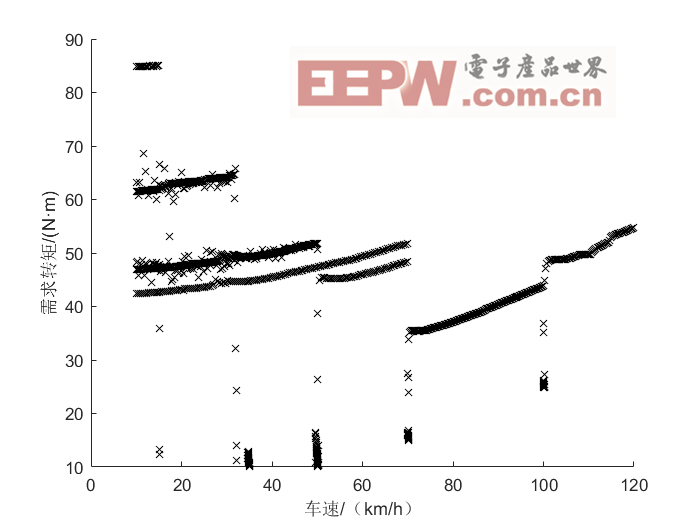

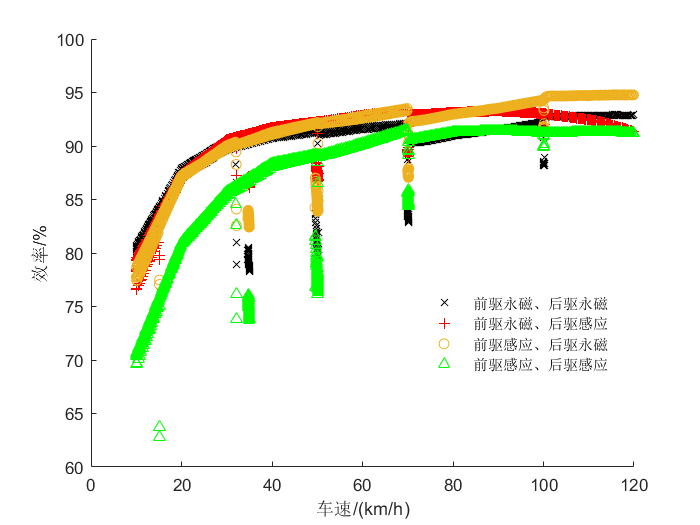

4 NEDC工况性能分析

NEDC(New Europe Driving Cycle)工况是欧洲的汽车续航测试标准,我国的电动汽车综合续航里程测试也采用了NEDC测试标准。图12所示为一个NEDC循环工况,其由4个市区循环和1个郊区循环组成。图13所示为改款车型NEDC工况下全车速范围内的扭矩需求,可见NEDC工况下对扭矩的需求比较低,全车速段低于90N·m。

图14所示为四种前后驱系统电机组合方案NEDC工况下对应的效率分布,前驱永磁后驱永磁、前驱永磁后驱感应、前驱感应后驱永磁、前驱感应后驱感应四个方案对应的NEDC工况下的电机平均效率分别为85.7%、89%、87.9%、83.4%。因NEDC工况下对整车的扭矩需求较小,前驱小功率永磁电机匹配后驱大功率感应电机方案,采用小功率永磁电机作为主驱,充分利用永磁电机的高效区,同时感应电机具有空载损耗低的特点,其NEDC工况下的综合效率最高。双感应电机的方案因整体效率偏低仍不具备优势。

图13 NEDC工况下需求扭矩分布

5 结论

本文首先对双电机驱动系统的构型进行了简单的介绍并建立了双电机驱动系统扭矩分配策略的数学模型。在考虑空载损耗的基础上基于总体效率最优的原则仿真分析了当前市场主流的两种不同类型驱动电机在双驱系统中的组合应用,得到每个方案对应的最优扭矩分配系数及最优效率。最终,根据整车NEDC工况特性,分析了每个方案在NEDC工况下的效率表现。根据上述分析,得出如下结论,为双电机驱动系统的设计选型提供了一定的参考价值。

1) 双驱系统采用一个大功率永磁同步电机作为主驱时,匹配小功率永磁同步电机和异步感应电机均可获得较好的效率。本文方案中大功率永磁同步扭矩输出占比分别为70%、86%时整车全工况范围内平均效率可达到88.5%以上;

2) NEDC工况下整车对扭矩的需求较低,采用一个小功率永磁同步电机作为主驱、大功率异步感应电机作为补充时,NEDC工况下的效率最优。本文方案中的NEDC平均效率可达到89%。

3) 由于异步感应电机效率整体偏低,由双异步感应电机组成的双电机驱动系统各工况下的效率均低于有永磁同步电机参与的双驱系统。

图14 NEDC工况电机效率分布

参考文献:

[1] 张晨曦,文福拴,薛禹胜,等. 电动汽车发展的社会综合效益分析 [J]. 华北电力大学学报(自然科学版), 2014,41(3):55-63.

[2] 姚学松,沙文瀚,杭孟荀,等. NEDC工况下电动汽车双电机驱动系统能耗分析 [J]. 宁夏工程技术, 2018,17 (3):235-238.

[3] HU M, ZENG J, XU S, et al. Efficiency study of a dual-motor coupling EV powertrain [J]. IEEE Transactio- ns on Vehicular Technology, 2015,64(6):2252 -2260.

[4] HU J, ZHENG L, JIA M, et al. Optimization and model validation of operation control strategies for a novel dual-motor coupling-propulsion pure electric vehicle [J]. Energies, 2018,11(4):754.

[5] 林歆悠,伍家鋆,魏申申. 双电机耦合驱动电动汽车驱动模式划分与优化 [J]. 汽车工程, 2020,42(4):424- 430.

[6] 宋振斌,李军伟,孙亮,等. 双电机电动汽车驱动转矩分配策略研究 [J]. 广西大学学报(自然科学版), 2019, 44(2):316-324.

[7] MUTOH N, KATO T, MURAKAMI K. Front-and- rear-wheel-independent-drive-type electric vehicle (FRID EV) taking the lead for next generation eco-vehicles [J]. Electric Vehicles, 2011.

[8] 杜常清,邓茹月. 轻型纯电动客车传动系数匹配与仿真 [J]. 机械传动, 2018,42(4):62-66.

[9] 胡政. 双电机构型电动汽车的能量管理策略研究 [D]. 北京:北京工业大学, 2018.

[10] ZHANG S, XIONG R, ZHANG C,et al. An optimal structure selection and parameter design approach for a dual-motor-driven system used in an electric bus [J]. Energy, 2016,96(1):437-448.

[11] 徐明明,陈士刚. 单级、双级减速器对NEDC效率影响分析 [J]. 宁夏工程技术, 2019,18(4):350-352.

[12] 陈士刚. 一种纯电动汽车提升NEDC效率的驱动系统分析 [J]. 电子产品世界, 2019,26(6):61-65.

[13] 漆星,王群京,陈龙,等. 前后轴双电机电动汽车转矩分配优化策略 [J]. 电机与控制学报, 2020,24(3):62- 70.

[14] 崔伟,熊会元,于丽敏. 双驱动电动汽车动力参数匹配与优化方法 [J]. 机械设计与制造, 2016,(11):9-13.

[15] 严运兵,章健宇,许小伟,等. 双电机驱动电动汽车再生制动控制策略研究 [J]. 汽车技术, 2019,(6):1-7.

[16] 潘公宇,施雁云. 四驱电动汽车再生制动控制策略研究 [J]. 汽车技术, 2020,(2):6-11.

[17] 肖小城,王春丽,孔令静,等. 双电机电动汽车扭矩分配的动态控制策略 [J]. 汽车科技, 2019,(3):17-21.