汽车设计的几乎每个组件,包括底盘、动力总成、信息娱乐、连接和驾驶辅助系统 (ADAS),都在汽车领域经历快速发展和创新。

设计人员正在寻求先进技术,从基于硅的解决方案转向使用碳化硅 (SiC) 和氮化镓 (GaN) 等宽带隙 (WBG) 材料的功率半导体技术,从而在创新方面迈出下一步。他们寻求用于电动汽车 (EV) 的功率密度更高、效率更高的电路。

碳化硅和氮化镓常应用于能量转换系统

除了高压电池(400V至800V)和相关电池管理系统(BMS)外,电动汽车还包括至少四种类型的能量转换系统。

车载充电器(OBC):将外部电源转换为适合电动汽车电池的电能,同时管理充电速度、保持电池温度在安全范围内,提供充电信息并确保高充电效率。

DC-DC转换器:通常从高压到12V,用于为低压电子设备供电。

直流-交流牵引逆变器:用于驱动电动机(通常是三相交流电动机)。

交流-直流转换器:用于在制动能量回收过程中以及从标准住宅或高功率充电站为车辆电池充电。

碳化硅的优点

SiC 一直是电动汽车的技术加速器。由于具有更宽的带隙、更强的击穿电场和更高的热导率,随着硅接近其理论极限,SiC在电力电子领域越来越受欢迎。碳化硅基MOSFET在损耗、开关频率和功率密度方面比硅基MOSFET更高效。

当人们尝试提高电动汽车的效率和续航里程,同时降低其重量和价格以提高控制电子设备的功率密度时,出现了在电动汽车中采用 SiC 的概念。

由于与常用的硅相比,SiC器件具有多种理想的品质,因此它们越来越多地用于具有严格尺寸、重量和效率要求的高压电源转换器。由于SiC的导热率比硅高出近3倍,因此组件可以更快地散热。

由于SiC器件,通态电阻和开关损耗也显著降低。这一点意义重大,因为碳化硅比传统硅更有效地散热,随着硅基器件尺寸越来越小,从电气转换过程中提取热量变得更具挑战性,散热问题也重新进入到要专业解决方案的状态,但这带来的是数倍的功率密度,这对电动汽车来说是十分值得的。

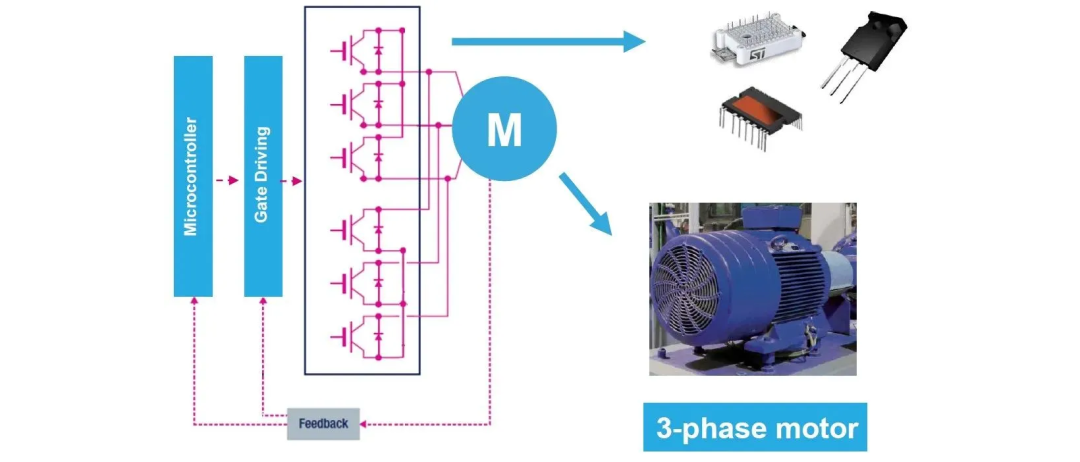

就电动汽车而言,牵引逆变器可以节省大部分电力,其中SiC FET 可以取代绝缘栅双极晶体管 (IGBT),从而显著提高效率。由于电机是磁性组件,并且其尺寸不会随着逆变器开关频率的升高而直接减小,因此开关频率保持在较低水平(通常为8kHz)。

典型牵引逆变器的电路如图 所示,包括三个半桥元件(高侧和低侧开关——每个电机相一个——以及控制每个晶体管低侧开关的栅极驱动器。长期以来,这种拓扑结构一直基于分立式或功率模块 IGBT 以及续流二极管。

如今,在200kW输出时效率高于99%的6个并联低 RDS(ON) SiC FET可能会取代 IGBT 及其并联二极管,从而使功率损耗减少3倍。在较轻负载、高频使用下,这种改进甚至更好,损耗比 IGBT 技术低 5 至 6 倍,并且具有低得多的栅极驱动功率和无“拐点”电压的优点,可在轻负载下实现更好的控制。更低的损耗意味着在低负载高频操作下,车辆有更小、更轻、更便宜的散热器,以及更大的续航里程,十分适合城市行车的用车场景。

由于SiC更高的缺陷密度和衬底(晶圆)制造方法,它仍然比硅贵得多。然而,芯片制造商已经能够通过使用大量基板并降低故障密度来降低总体生产成本,SiC的成本控制和量产不再是不可克服的缺陷。

氮化镓的优点

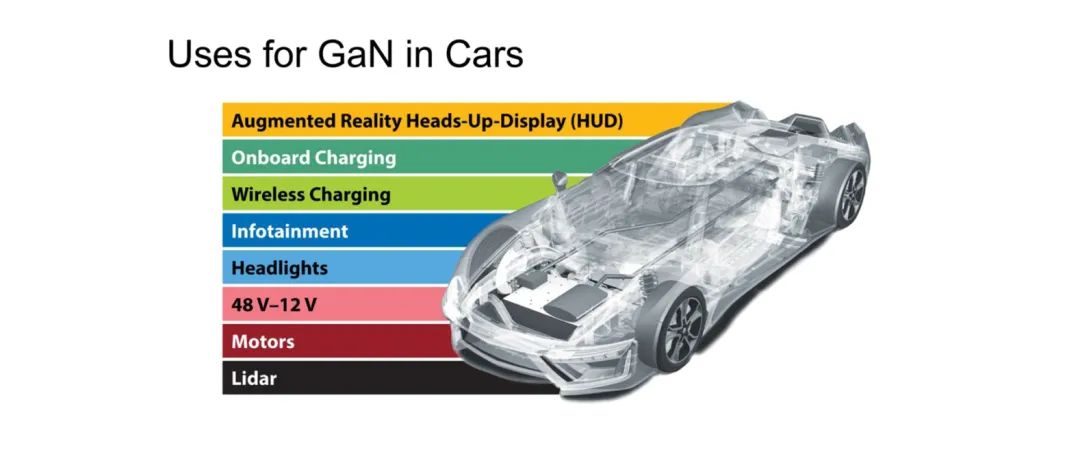

另一种比硅大近3倍的WBG材料是GaN。氮化镓不能用于超低压应用,但它具有允许更高击穿电压和更高热稳定性的优点。氮化镓可显著提高功率转换级的效率,使其成为制造肖特基二极管、功率 MOSFET 和高效电压转换器的理想硅替代品。与硅相比,宽带隙材料还具有显著优势,包括更高的能源效率、更小的尺寸、更轻的重量和更低的总体成本。

虽然SiC可以在高功率和超高压(超过650V)应用中与 IGBT 晶体管竞争,但GaN可以在电压高达650V 的功率应用中与电流 MOSFET 和超结 (SJ) MOSFET 竞争,氮化镓 FET 可以开关电压 >100V/ns。GaN反向恢复为零,因此它们的开关功率损耗非常低,对于需要以兆赫兹为单位的开关频率的应用,GaN可能是最佳选择。额定功率高达25kW的OBC和高压至低压DC-DC转换器非常适合GaN。

目前有的电动汽车中的牵引逆变器中的开关频率高达20kHz,电压高达 1,000V。这非常接近硅基MOSFET和IGBT的工作极限。如果没有相当大的技术进步,硅基MOSFET和IGBT将难以满足下一代电动汽车更严格的操作规范。这些限制是由硅半导体的物理限制和器件本身的设计造成的。大型IGBT和MOSFET由于从导通状态逐渐转变为关断状态,因此很难在高频下进行开关并承受开关损耗。

尽管逆变器在较高工作频率下更有效,但这些改进很快就会被设备固有的开关损耗所抵消。此外,逆变器的工作频率有一个限制,超过该限制,由于设备的开关周期较长,则无法进行操作。

氮化镓和碳化硅技术相辅相成,并将继续使用。氮化镓器件在数十伏至数百伏的应用中表现良好,而碳化硅更适合大约一伏至数千伏的电源电压。它们目前涵盖不同的电压范围。对于中压和低压应用(低于1200V),氮化镓的开关损耗至少比650V下的SiC低3倍。碳化硅可用于某些650V的产品,但通常是针对1200V制造的或更大。

硅在高达650V的电压下仍然具有竞争力。然而,在更高的电压下,SiC和GaN可以实现有效的高频和大电流操作。所有器件均适用于400V EV总线电压,而650 V左右是Si、SiC和GaN之间发生主要冲突的地方。尽管 GaN 的发展程度不如 SiC,但许多专家一致认为它在汽车行业也具有巨大的前景。