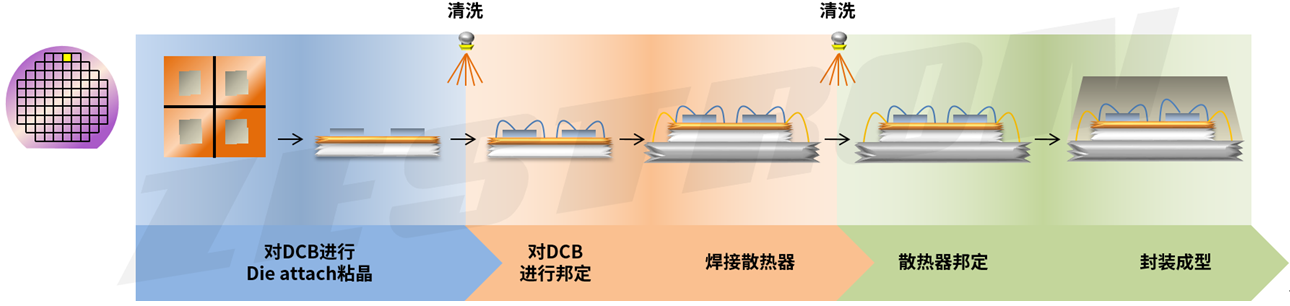

功率模块的生产流程如下图所示。在DIE将芯片附着到DBC基板上后,焊点和DIE表面会有助焊剂残留物,焊剂残留在模具表面可能导致焊丝粘接过程中出现无迹现象。为了后续工艺的可靠。去除助焊剂是必要的。之后采用大直径铝线键合技术在芯片和铜表面内利用超声波技术进行互连,并采用多根平行线键合,提高载流能力,将电流分散到整个DIE表面,避免电流拥挤。由于引线键合也使用锡膏作为互连材料,所以在产品封装成型之前,引脚或散热器表面的残留物同样需要清洗。

本文引用地址:

不合适的清洗工艺极易导致铝芯片和铜表面出现腐蚀或氧化。电源模块封装上有各种金属材料,DBC主基板的表面处理是铜、镍或铝,而在芯片表面,键合垫主要是铝,其中还包括大多数使用铝线的键合线。我们还需要考虑焊膏合金,即使用SnAg或SnPb焊膏。因此,所选的清洗剂应与所有类型的金属材料相容。

传统上,通常使用碱性清洗剂进行清洗。然而,清洗剂的碱度可能会影响铝和铜,克服相容性的最常见方法是添加缓蚀剂。而最新的趋势是使用pH中性清洗剂进行清洗。基于MPC®微相清洗技术研发的中性清洗剂具有宽大的工艺窗口,工程师可以灵活调整应用参数来克服相容性问题,例如调整清洗剂浓度、降低洗涤温度或暴露时间等。

不同的清洗设备作用机理不同。超声波和喷淋是功率电子清洗中常用的两种清洗系统。超声波工艺为狭窄空间提供了更好的通道,但是为了完全去除清洗剂并去除污染物,我们需要使用更强的冲击力。众所周知,超声波能量可能会对零件产生机械冲击,尤其是在芯片或焊盘上。使用喷淋工艺不仅提供高吞吐量,而且通常可以在清洗后提供更均匀的表面,并且不会影响芯片表面。但喷淋也可能导致铜表面氧化,最终导致表面异常变色。

每种清洗设备都有相适应的应用场景,选择一款合适的清洗设备既能保证生产品质,又能规避错误选择可能造成的成本负担。可以帮助客户在决定购买设备之前提供专业的决策建议。技术中心拥有来自世界领先设备制造商的多款清洗设备,客户在一天内了解到功率电子器件清洗的所有应用,同时可以使用不同类型的清洗工艺开展免费的清洗测试。ZESTRON全球已积累3000多套清洗工艺成功案例,经验丰富的工艺工程师可以根据客户的产品特点、工艺要求、生产场地以及预算推荐出合适的整体解决方案。