近年来,新能源汽车(以混动汽车为起点)被资本,政府和消费者所接受后,功率半导体器件做为电能转换的内核,也成了资本市场上的宠儿。

特别地,特斯拉推出SiC功率器件后。从英飞凌,三菱,安森美到意法半导体,中车时代电气,练就了多年各路英豪,在当下车规级功率半导体器件领域各显其能,在一定程度上,我们想借用英飞凌Hybridpack模块封装形式,切入标准化电驱应用领域;

另一部分另辟蹊径,介绍了双面冷却设计和环氧树脂塑封等工艺,期望登临工艺巅峰,达到对模块可靠性和性能降维打击的目的。

而器件可靠性测试标准也就成了检验上述产品“上车”与否的不二指标。

车规级可靠性测试标准有哪些

目前备客户所认可的功率半导体器件可靠性测试标准有两种,即AQG-324与AEC-Q101,分别代表着模块与单管两种器件的测试要求。

至于其他由国内各单位、团体等机构提出的可靠性测试标准都基本源于以上两个标准的内容。

在客户询问器件对应的可靠性验证标准时,笔者一般会推荐AQG-324,因为其在序言中严格限制了该标准的适用领域:“This document defines requirements, test conditions and tests for validating properties, including the lifetime of power electronics modules and equivalent special designs based on discrete devices, for use in power electronics converter units (PCUs) of motor vehicles up to 3.5 t gross vehicle weight.”

这也证实了我一直以来所宣传的理念,“车规级的功率半导体器件的试验标准”里以“车”为题材,以“半导体器件”为手段。

芯片(SiC或GaN的应用)和封装结构和材料(采用双面冷却结构等)的任何变化只能增加测试项目或者更替测试方法,无法改变系统对设备可靠性的要求。

AQG-324标准说了什么

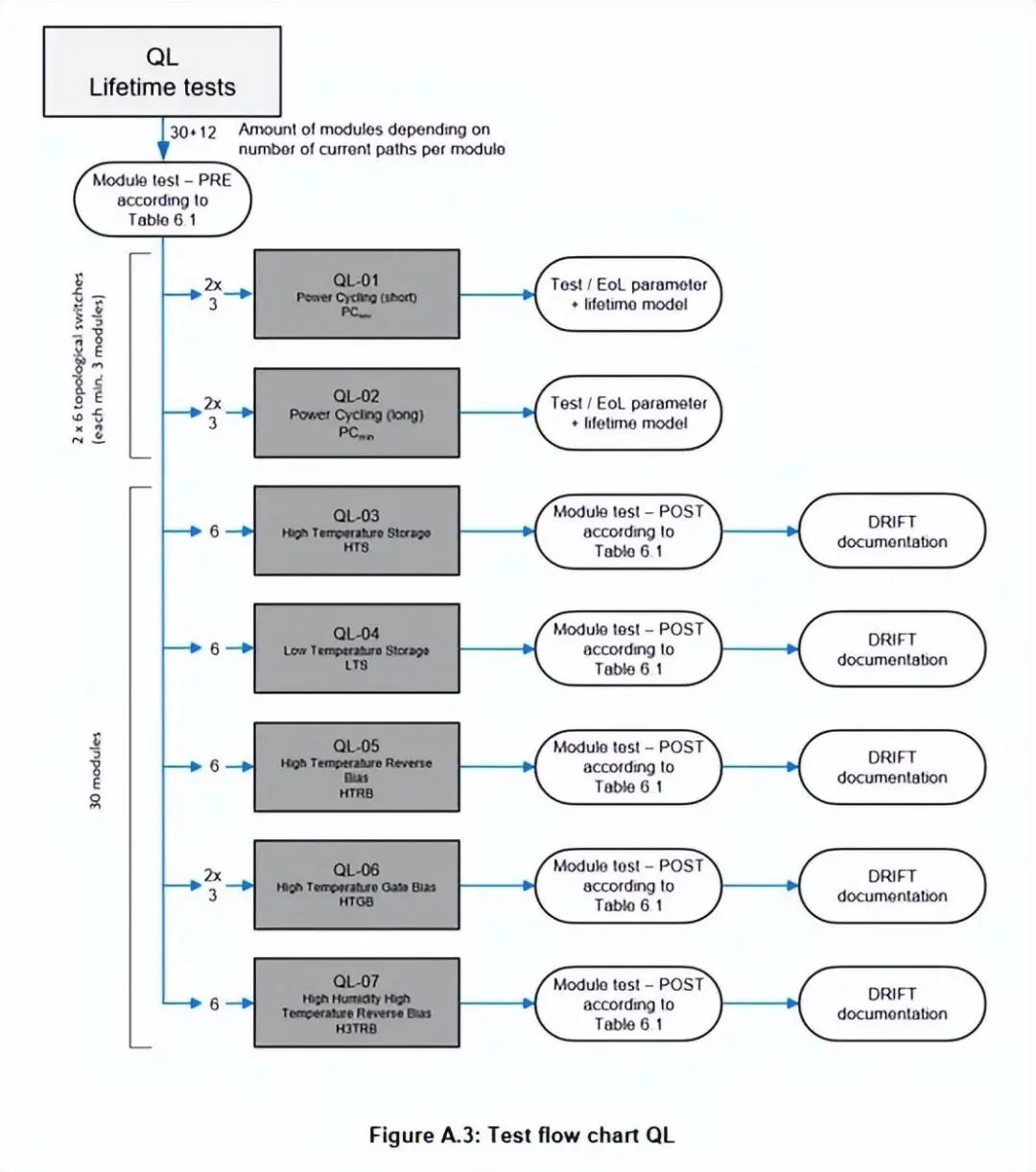

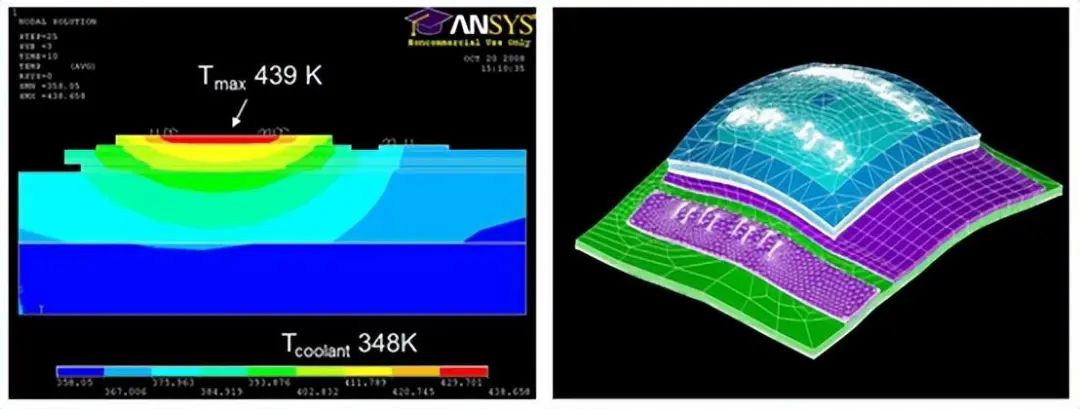

AQG-324标准内包含四种类的测试,分别是模块测试(QM)、特性测试(QC)、环境测试(QE)与寿命测试(QL)。

标准内的测试项目通过模拟器件在实际使用情况所受到的各种类型应力,老化器件封装与芯片的薄弱点,从实现器件实际使用寿命的加速验证。

模块测试(QM)主要是通过对设备静态电学参数,互连层和外观缺陷的检测,以保证设备满足开展下一步试验的基本前提要求和试验后功能性指标。

特性测试(QC)是用来验证设备动态电学特性,短路特性,热阻和绝缘耐压特性以评价设备产品品质。

环境测试(QE)通过采用温度变化条件以及机械振动/冲击来验证功率器件在车辆中的环境适应性。

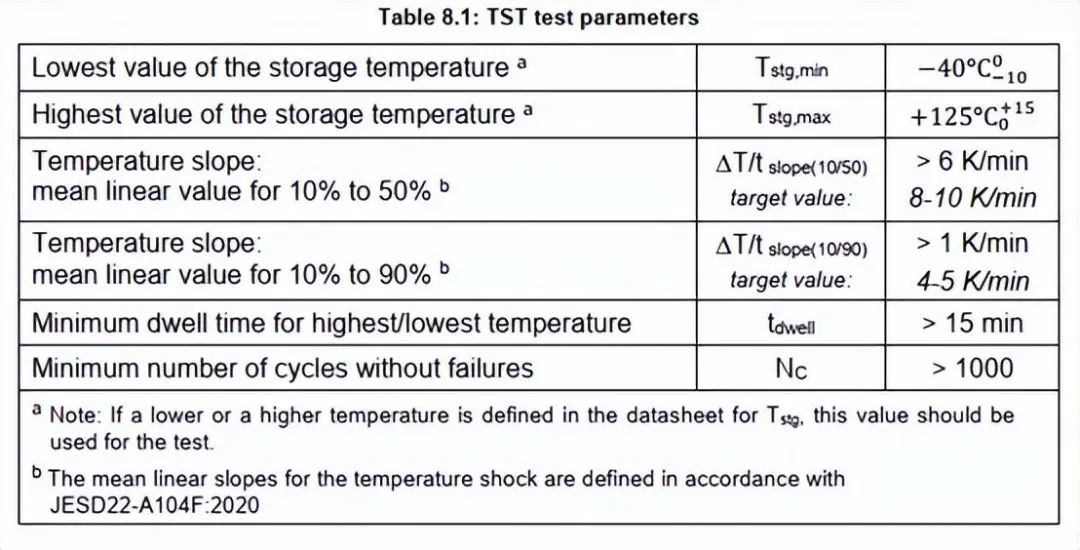

2021年版QE-01 Thermal Shock(TST)不再强求两厢式/吊篮式温度冲击试验方案,一箱温度循环方案或三箱体式温度冲击方案从效果上看也被认为是等同的。它的基本检测要求列于下表。

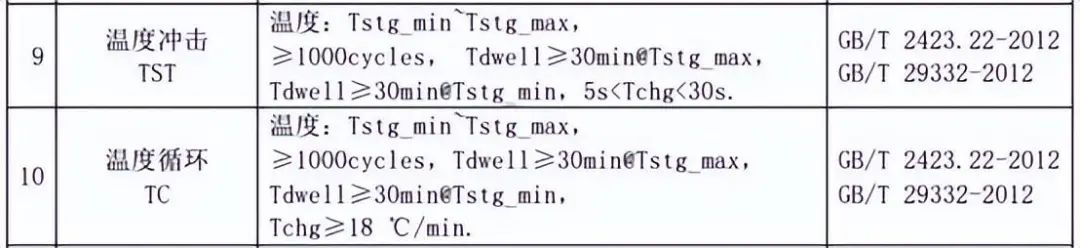

如果客户对于产品在环境温度测试中表现有疑虑(多为塑封器件),则笔者会推荐其借鉴《QC/T 1136-2020 电动汽车用绝缘栅双极晶体管模块环境试验要求及试验方法》。

在此标准中,温度冲击与温度循环测试都纳入了考核指标。

在笔者运行的QE-01 Thermal Shock(TST)装置中,热电偶会贴在装置底部(或模块散热器内部)上,用来检测装置温度在温度箱温度变换时间内是否满足tdwell>15min这一基本要求。

由于一些客户强烈要求一小时内能完成一次高低温冲击循环次数,箱体高/低极限温度的设置会远远高于设备的最高或最低储存温度,很容易导致1000个循环中设备损坏。故而,笔者建议客户在TST实验中,宁可通过延长恒温时间而不是增加箱体温度来达到实验要求。

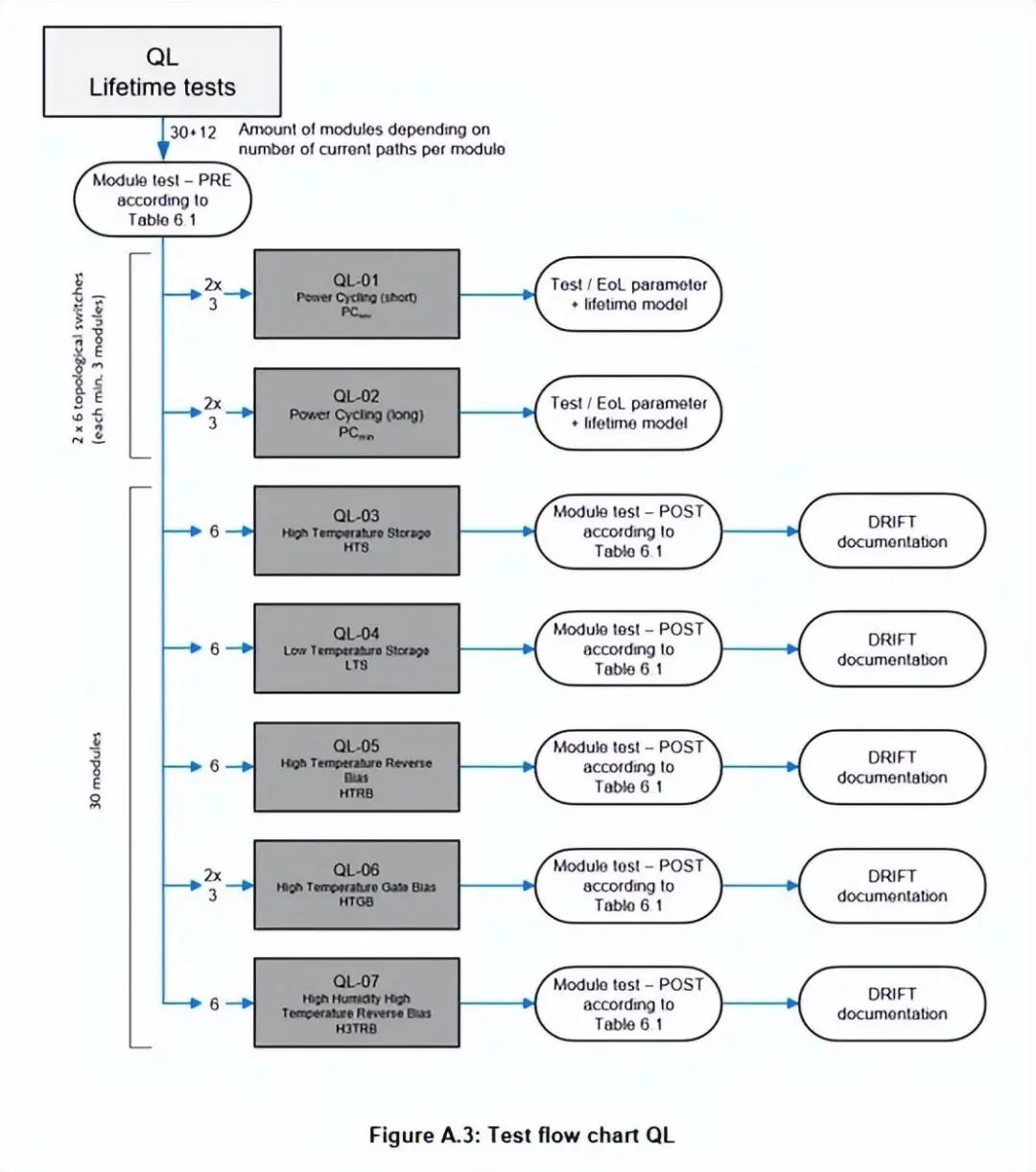

在寿命测试(QL)中,分别考量器件在极限温度(高温/低温)、长时间耐压(HTRB/HTGB/H3TRB)与多次开关循环(power cycling)条件下的失效。其中,功率循环测试(power cycling)为AQG-324标准中操作难度最高的测试项目,且具有最蹊跷的判定要求。

功率循环是什么?

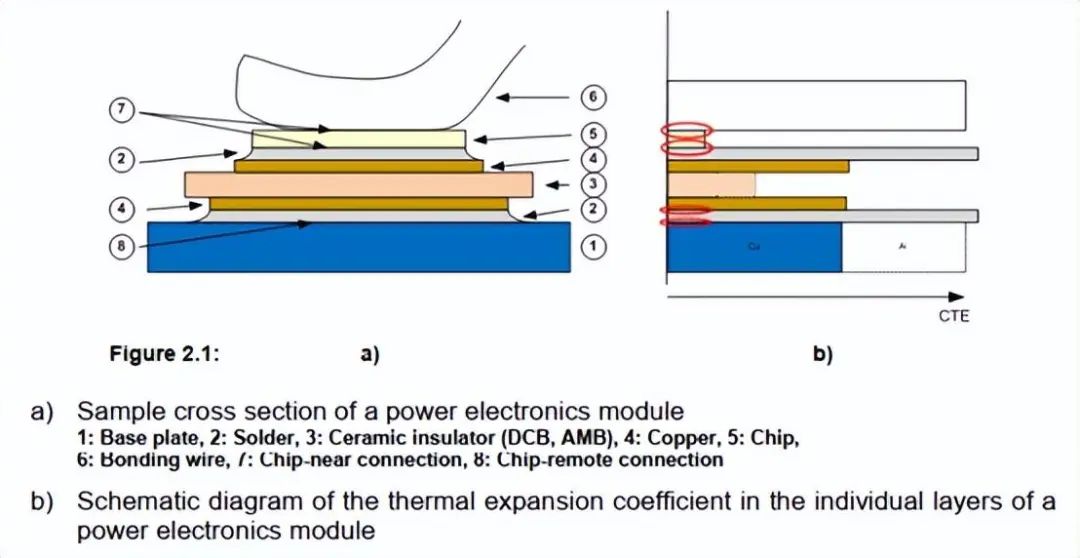

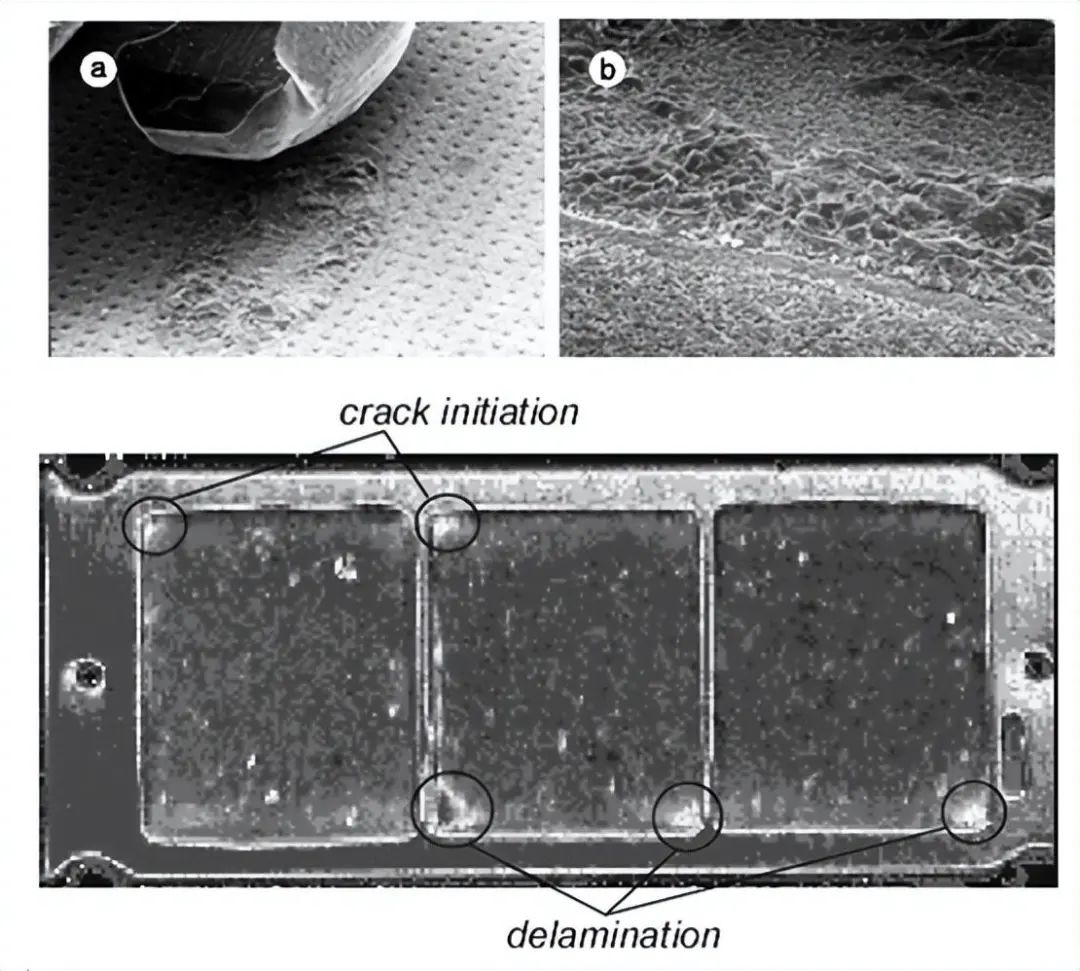

功率循环测试原理非常简单(power cycling):引入电流加热芯片,再关闭电流时冷却芯片,以此类推,在持续引起器件内温度分布不均与器件封装材料物理特性(例如热膨胀系数CTE)不同相结合导致器件内互联结构逐渐老化,最终导致器件失效。

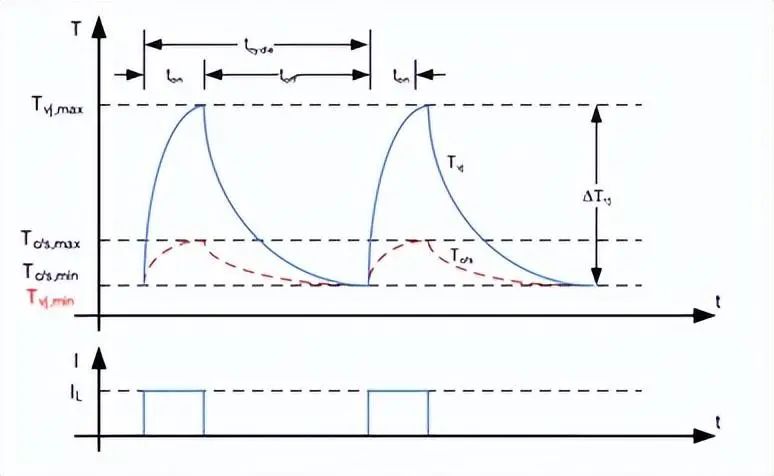

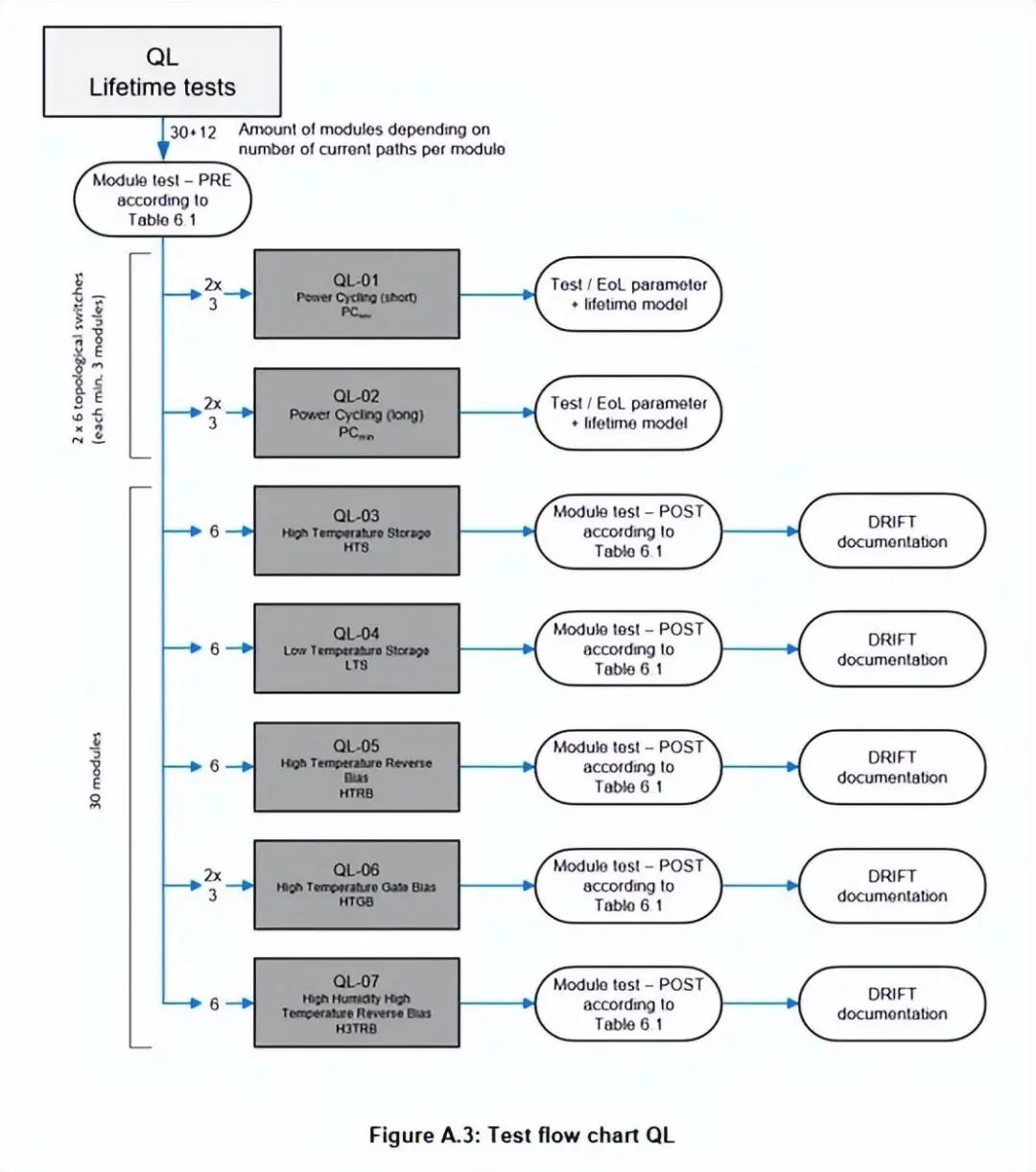

下图是一个功率循环测试时电流导通和芯片温度改变的例子。

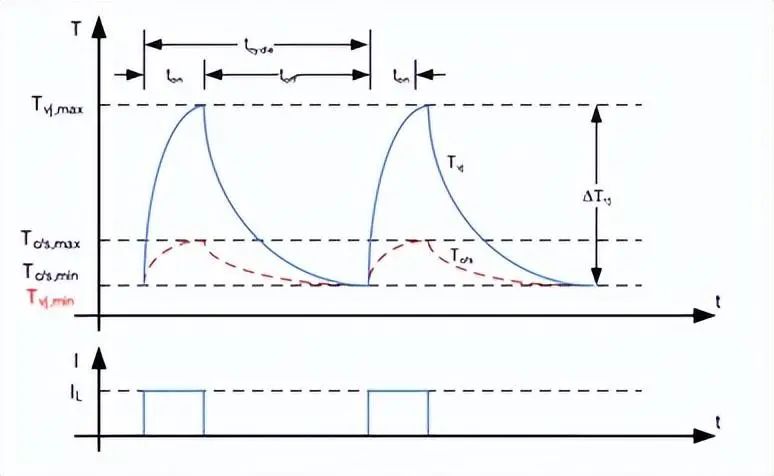

下图为功率循环测试(power cycling)中,器件内部温度分布以器件形变情况。

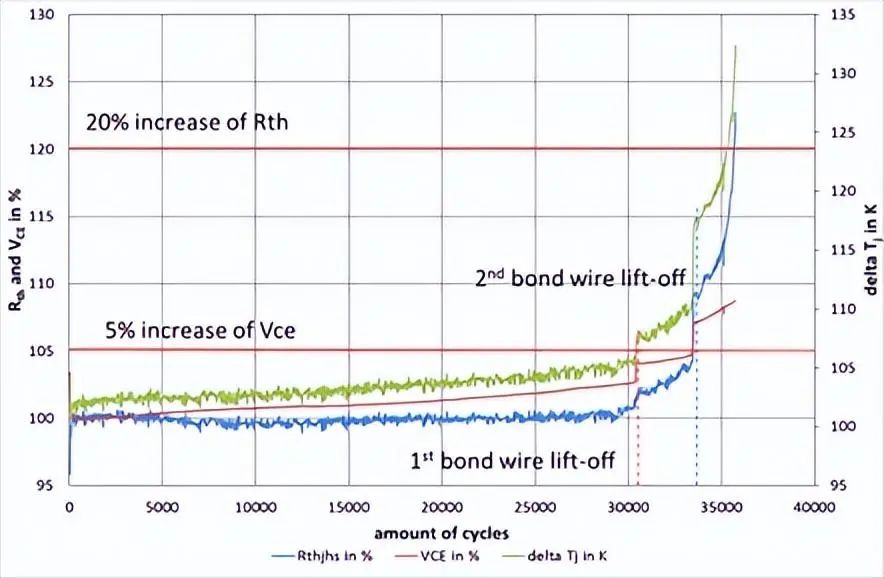

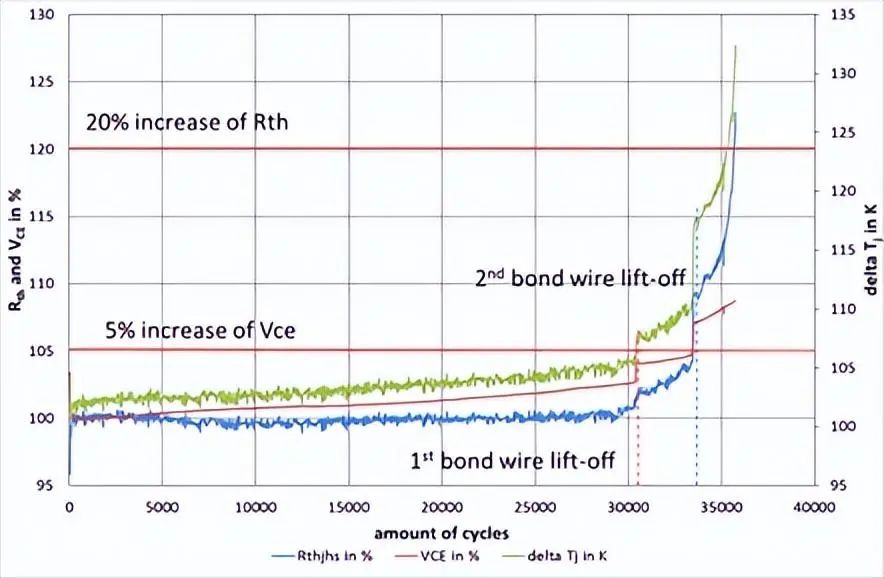

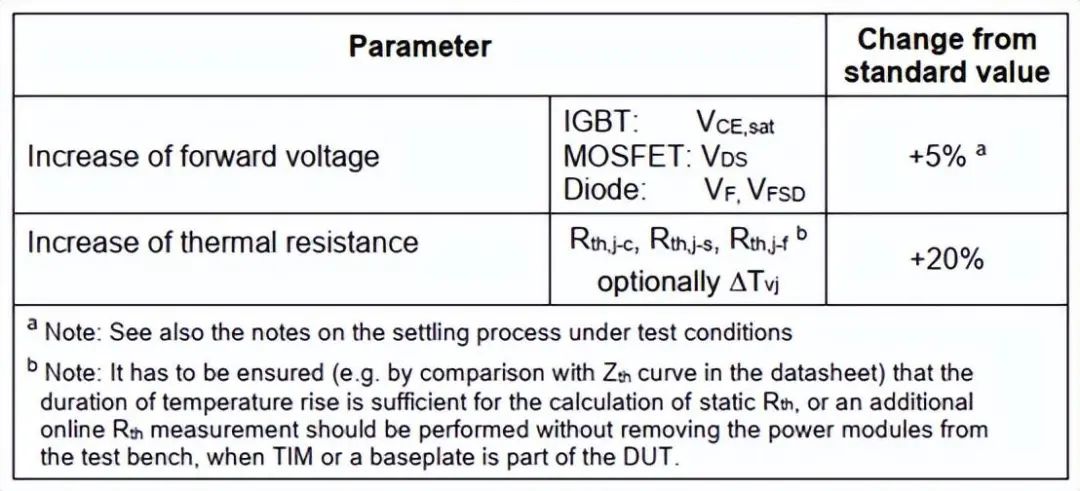

在功率循环测试(power cycling)过程中,通过采集器件热阻参数与正向导通电压来确定器件是否损坏。在测试过程中,如果发现器件正向导通电压的突然升高情况,则表明器件内部的键合线发生了脱落或者断裂的情况。如果热阻参数升高,则表明器件在散热路径上出现损伤。

在功率循环测试(power cycling)中的失效判定如下所示,其包含键合线失效与焊料层失效等多种失效模式。

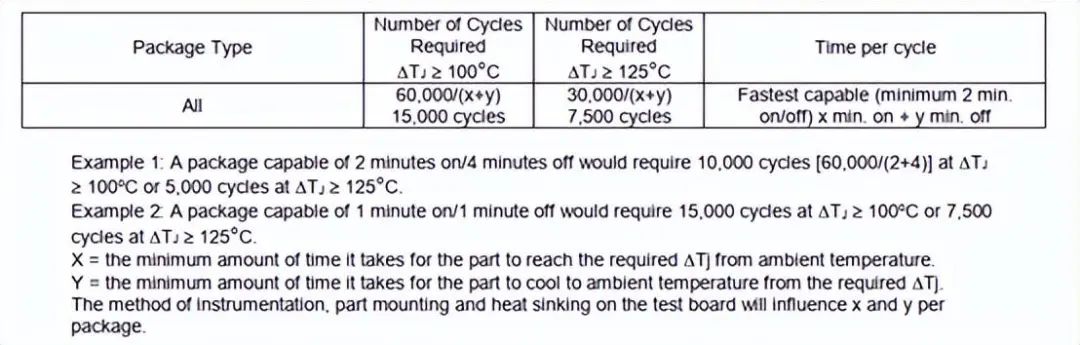

功率循环测试(power cycling)是各类型测试标准中必备项目,然而其他标准与AQG-324的要求最大的不同之处在于AQG-324中并没有规定功率循环测试的寿命要求。AEC-Q101标准要求如下:

其中,AEC-Q101标准是笔者最不推荐作为功率循环测试判定指标的,因为在其标准设立之时,功率半导体器件还并未应用于新能源车的主驱部分。

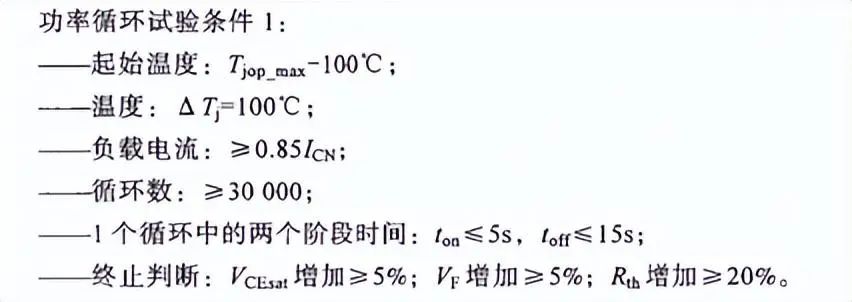

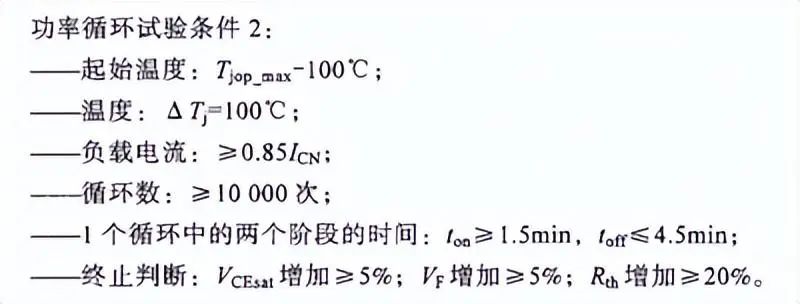

中国汽车行业标准确立秒级与分钟级功率循环的测试指标,其中分钟级测试借鉴了AEC-Q101的测试要求。

AQG-324标准对功率循环的要求并不以具体的循环次数作为判定标准,而是需要在不同时间参数与温度参数的条件下验证产品方所提出的寿命模型(lifetime model)。

大部分客户对于寿命模型的建立都比较陌生,对于不同产品间的寿命模型的比较方案也无经验。因此对于功率循环测试方案的设定成为AQG-324标准中重点。