摘要:本文介绍汽车发动机线束几种常见故障模式,分析探讨其常见故障原因,为后续线束的优化和改善提供有力依据。

故障分析1线束烤焦、烧蚀线束烤焦、烧蚀是发动机线束“最危险”的一种故障模式,严重时可导致着火烧车。造成发动机线束烤焦、烧蚀的原因有很多,分析有以下5种。

1)距离热辐射源过近,导致线束老化速度快。

2)周围有高温气体泄漏,线束所处环境温度超过材料所能承受的温度范围。

3)所处环境相对封闭,空气对流少,主要依靠辐射散热,散热速度慢。

4)电路负荷过载,导致导线剧烈发热而烧坏外部绝缘套。

5)没有做好线束的固定、防护措施。线束在发动机、排气管、水管等热源附近,往往因缺少线束卡子固定而被烫烙,甚至烤焦,致使电气设备不能正常工作。

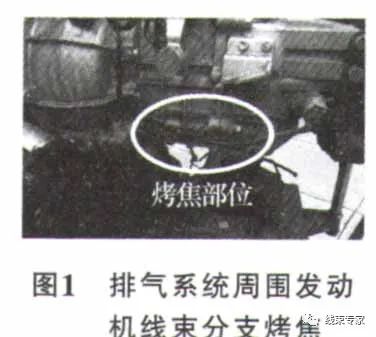

故障现象1 一辆由上汽通用五菱汽车股份有限公司生产的五菱宏光5座样车,配置1.5 L发动机,行驶里程4万余km。该样车拆车后工程师现场确认零件时,发现排气系统周围发动机线束接车速传感器分支被烤焦,线束外部波纹管开裂剥落,检查确认为高温老化导致,图1为发动机从整车上拆下后的线束烤焦示意图。

检查结果 经查损坏的线束在正常的耐热辐射距离范围内(在其他同款车上测量),而该车辆在线束损坏区域附近出现过三元催化器与排气管连接处螺栓松动出现的漏气故障。

原因分析 排除是线束分支自身设计、品质问题,外部环境的改变—高温气体泄露是导致线束烧焦的主因。

整改措施分析高温气体泄漏的原因并找到可靠的解决措施。

2 线束磨损

发动机线束出现磨损的很重要的一个原因是与周边零部件干涉。发动机线束布置区域广,而且是变形件,相比于其他发动机部件,线束与周边零件干涉概率大。

线束与周边部件干涉有很多原因,如线束分支设计太长导致线束裕量过大,与周边零件干涉;装配工艺不符合设计要求;布置不合理,空间不足或缺少固定点,与周边零部件距离过近,导致干涉。

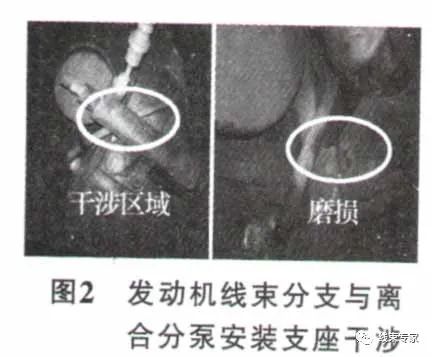

故障现象2 一辆由上汽通用五菱汽车股份有限公司生产的五菱之光样车,配置1.5 L发动机,行驶里程1.8万余km,试验人员进行日常检查时发现发动机线束接曲轴位置传感器分支与离合分泵安装支座存在干涉,并且发现此处线束分支有磨损,如图2所示。

检查结果 工程师前往试验场现场检查确认发动机线束分支与离合分泵安装支座干涉,且干涉区域土10 mm内无固定点。

原因分析发动机线束分支在离合分泵支座右上方布置,且没有固定,后期再次试验发现车辆行驶过程中两者之间确实存在摩擦干涉。

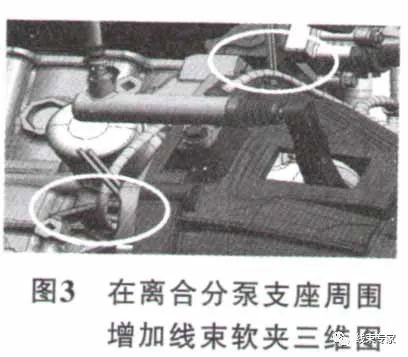

整改措施增加2个线束软夹来固定此处发动机线束分支,如图3所示。

3 线束断裂

线束断裂可以导致线路的断路这一常见汽车故障模式,线束断裂的原因可以简单列为以下3点:

①线束分支设计过短;②线束制造不规范;③装配时扭曲线束。

故障现象3 一辆由上汽通用五菱汽车股份有限公司生产的五菱宏光S样车,配1.2 L发动机,行驶里程3.3万余km,试验人员发现车辆行驶时频繁出现车速表指示车速为零,里程表指示里程偏小(间歇性自行恢复正常)故障。

检查结果试验人员更换测量车速传感器及组合仪表进行临时故障排查,发现故障仍存在,线束工程师前往现场实地进行故障排查,在排查车速传感器的电源、搭铁情况时,发现车速传感器的电源电压为2.5 V,不满足正常工作要求。

原因分析 线束工程师经检查发现发动机线束接车速传感器的电源导线接合点未包扎,呈外露损伤,导致导线电阻过大,车速传感器电源电压过低,无法正常工作。

整改措施加大发动机线束品质管理,对线束产品的抽检方法、次数做出相应的调整。

4 线束总成插接件接触不良

线束总成插接件不良是发动机线束常见的一种故障模式,促使这种故障模式的原因可简单分为以下3种:①护套生产制造中出现了品质问题;②镀层设置不合理,端子氧化过快;③装配过程中人为因素使插接件端子变形。

故障现象4 一辆由上汽通用五菱汽车股份有限公司生产的五菱宏光右舵样车,配欧Ⅳ1.3柴油发动机,行驶里程2.6万余km,在试验中发现发动机无法起动。试验人员重新对接轨压调节阀传感器插接件后,发动机能正常起动,但发动机正常工作后,故障再次出现。

检查结果 线束工程师前往现场检查发现此发动机线束接轨压调节阀传感器插接件内部端子有轻微烧蚀,插接件缺少锁止片,如图4所示。

原因分析 护套上缺少锁止片,端子可以在护套中移动,导致线束与轨压调节阀传感器对接时接触不良。

整改措施加大对插接件供应商的产品品质管控,力求产品全检。

5 线束总成插接件损坏

导致线束插接件损坏常见因素一是产品品质问题,因素二为装配因素,装配因素中多是暴力操作所致。

故障现象5 一辆由上汽通用五菱汽车股份有限公司生产的五菱之光加长车样车,配1.2L发动机,行驶里程2.8万余km,试验人员在对车辆进行日常检查时发现发动机故障灯常亮。

检查结果 用诊断仪X431清除故障码后观察两天,发现故障再次出现,读取故障码P0075,发现是发动机进气阀门电路故障,试验人员经检查发现发动机线束接进气VVT阀与进气VVT阀不能可靠对接。

原因分析 故障件从样车上拆解返回给线束工程师,通过故障件和正常件对比发现:对接前,正常件二级锁扣处于非锁止状态,而故障件处于锁止状态,见图5。非装配状态下很难让二级锁扣锁死,暴力操作导致二级锁扣在对接前锁止。

整改措施在汽车装配工艺中标注带有二级锁扣的插接件并附拆装操作说明。