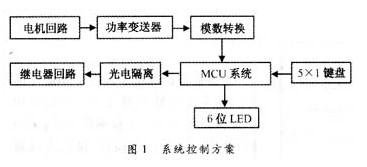

为了实现抽油机能自动根据负载需要实时进行Δ/Y双向切换和间歇定时控制的目标,采用嵌入式控制技术设计了如图1所示的控制电路。

智能功率控制器的硬件系统以新华龙电子公司为C8051F206配套的实验板为基础,新增输出电路和键盘显示电路后形成。直接利用实验板上的C8051F206MCU、JTAG接口、晶振、复位及电源电路,大大降低了硬件设计工作量。

(1)输出电路

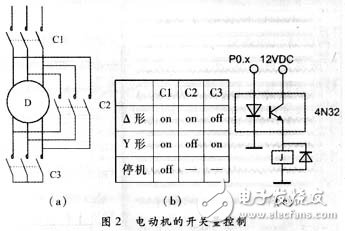

本系统的被控对象是电机的开关。为满足星角切换和开机/停机要求,需要对3只交流接触器(C1~C3)按一定组合关系进行控制,其电路原理和控制真值表如图2(a)和图2(b)所示。考虑到现场抗干扰的需要,在输出端口P0.1,P0.3和P0.5后采用了光电隔离电路(图2(c)),其中驱动用的灵敏继电器J的工作触头串接在电机控制回路中,以控制相应交流接触器的动作。

(2)显示和键盘电路的设计

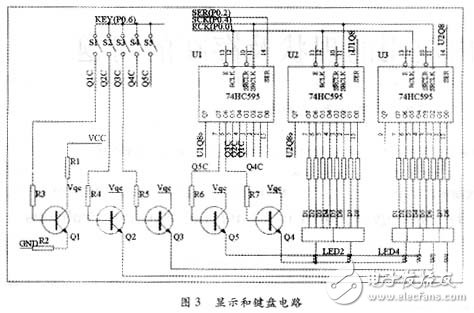

显示器采用4位LED串行通信方式,接口电路由3只74HC595串行移位寄存器,5只三极管型功率放大器9014和4只LED数码管组成(如图3所示)。由端口P0.2输入串行数据、P0.4产生移位脉冲,P0.0产生锁存脉冲。

按键采用1×5非编码键盘,将5个按键的一端分别与串行移位寄存器U1的输出端Q3、Q4、Q5、Q6、Q7相连,公共端与P0.6直接相连,通过不断检测计算机引脚P0.6来获取是否有按键被按下。

(3)模拟量输入电路的设计

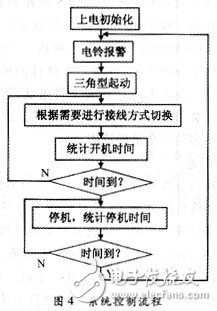

抽油机功率切换控制程序的设计采用C51与MCS51汇编语言混合编程,其程序流程如图4所示。

仪器上电初始化后,首先发出电铃报警预示电机即将起动;随后电机以三角形方式起动以满足抽油机重载起动的要求;起动后系统将根据电机的实时功耗情况使电机在三角形、星形或过载停机三种状态间自动切换,即在实时功耗小于设定三角形向星形切换功率时电机工作在星形方式,在功耗大于设定星形向三角形切换功率时电机工作在三角形方式,大于设定过载功率时停机;如果系统中设置了间歇控制参数,则系统还将对开机和停机的累计时间进行计时,实现定时控制。上述过程周而复始进行,直至人工干预停机为止。

为防止外界干扰对系统稳定性的影响,系统设计中采用了中值滤波,自动校零,软件冗余、错误陷阱和看门狗等技术。

本文开发的抽油机节能控制仪表在江苏和长庆等油田进行了工业试验。结果表明,系统的可靠性很好,在-30~50℃的条件下已正常工作约2年时间。抽油机的节能效果令人满意,节电率普遍达到15%以上(在负载率为20%的条件下测算)。实践表明,采用C8051F206设计的节能控制器的生产成本很低,易于为现场用户接受,充分显示出良好的市场前景