2015年,李克强总理提出了“中国制造2025”的国家战略后,“中国制造2025”经常在各个场合被提及。与此同时,日、美、德国的“工业4.0”概念也常常被与“中国制造2025”一起被提及。它们是不是同一个概念?在巨大的工业基础差别下,彼此又有哪些不同?

大数据与制造的关系

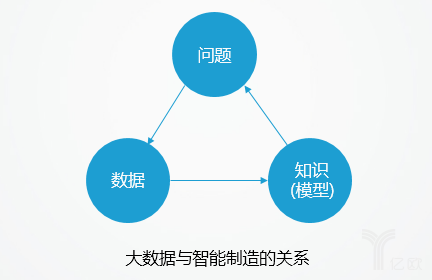

大数据与制造间的关系可以用下图表示,有3个重要的元素:

1、问题:制造系统中线性或隐性的问题,如质量缺陷、精度缺失、设备故障、加工失效、性能下降、成本较高、效率低下等。

2、数据,从制造系统的5大要素中获得的,能够反映问题发生的过程和原因的数据。数据的获取应该是以问题为导向,目的是去了解、解决和避免问题。

3、知识:制造系统的核心,也就是Know-how,包括制程、工艺、设计、流程和诊断等。知识来源于解决制造系统问题的过程,而大数据分析可以理解为迅速获取和积累知识的一种手段。

大数据与智能制造之间的关系可以总结为:制造系统中问题的发生和解决的过程中会产生大量数据,通过对数据的分析和挖掘,可以了解问题产生的过程、造成的影响和解决的方式;当这些信息被抽象化建模后转化为知识,再利用知识去认识、解决和避免问题。当这个过程能够自发自动循环进行,即我们说的智能制造。

问题和知识是目的,而数据则是手段。在上图的要素中,把数据换成人,就是“工匠精神”,换成“自动化产线和装备”就是“工业4.0”,换成互联网就成了“互联网+”。

对知识的理解、积累和传承方式差异,决定了各国不同的制造业文化

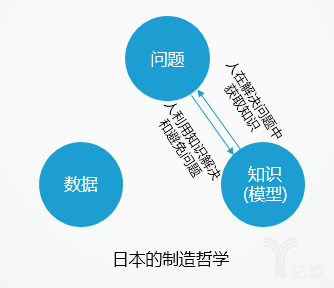

日本:通过组织文化和人的训练不断改善,在知识的承载和传承上非常依赖人

日本制造业文化最主要的特征就是通过组织的不断优化,文化建设和人的训练来解决生产系统中的问题。20世纪70年代日本提出的“以全生产系统维护TPM”为核心的生产管理体系,核心思想:全效率、全系统和全员参与,实现方式主要3个方面的改善:提高工作技能,改进团队精神和改善工作环境。20世纪90年代后,日本选择以“精益制造”作为其转型方向。

日本企业解决问题的方式通常是:发生问题——人员迅速到场、确认现场、探究现实,并解决问题——分析问题产生原因,通过改善避免问题。最后知识落到了人的身上,人的技能提升后,解决和避免问题的能力也就提升了。

对日本企业而言,员工是最重要的价值,对人的信任远胜于对装备、数据和系统的信任,所有自动化和信息化建设都是围绕着帮助人去工作为目的,所以日本企业从不会去谈机器人换人或无人工厂。但这样的文化在近几年遇到了巨大的挑战,日本的老龄化使得年轻一代制造业人才大量短缺,没有人能够去传承知识。日本意识到了自己在数据和信息方面的缺失,在日本的工业价值链产业联盟的架构和目标上,19条工作项目中,有7条与大数据直接相关。

日本的转型战略是应对其人口结构和社会矛盾的无奈之举,转型过程中面临许多挑战,首先是数据积累的缺失,其次是日本工业企业保守的文化造成软件和IT技术人才的缺失。

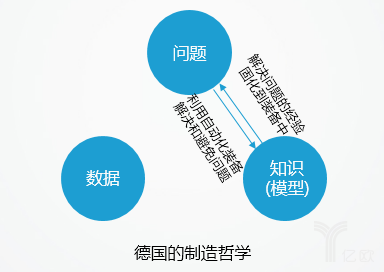

德国:通过设备和生产系统的不断升级,将知识固化在设备上

德国的先进设备和自动化生产线举世闻名。同时德国人严谨的风格及独特的“学徒制”高等教育模式,使得德国制造业风格非常务实。然而德国很早也面临劳动力短缺的问题,德国不得不通过研发更先进的装备和高度自动化生产线弥补这个不足。

德国解决问题的逻辑是:发生问题——人解决问题——将解决问题的知识和流程固化到装备和生产线中——对相似问题自动解决或避免。除了生产线追求问题自动解决,德国在企业管理方面也尽可能减少人为影响因素。最好的企业资源管理(ERP)、生产执行系统(EMS)、自动排程系统(APS)等软件供应商都来自德国。大量的信息录入和计划的生成及追溯通过软件完成,尽量减少人为因素带来的不确定性。

德国对数据的采集同样缺少积累,因为德国制造系统对故障和缺陷采取零容忍态度,出了问题就通过装备端改进一劳永逸解决问题。由于生产线的高度自动化和集成化,整体设备效率非常稳定,另数据进行优化的空间也比较小。

德国依靠装备出口获得了巨大经济回报,但大多数工业产品本身只能卖一次,卖一个客户少一个客户。同时,发展中国家的装备制造和工业能力近两年崛起,德国的市场不断被挤压,2008-2012年德国的工业出口几乎没有增长。于是德国提出工业4.0计划,其背后是德国在制造系统中所积累的只是体系基础后,同时将德国制造的知识以软件或工具包的形式提供给客户,作为增持服务,从而实现在客户身上持续盈利。德国工业4.0设计框架的核心要素就是整合。

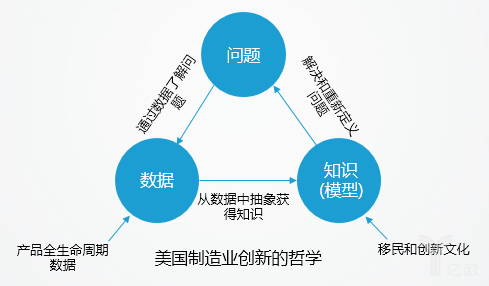

美国:从数据和移民中获得新的知识,并擅长颠覆和重新定义问题

美国在解决问题国产中,最注重数据的作用。客户需求分析、客户关系管理、质量管理、设备健康管理、供应链管理、服役期管理等各方面都大量依赖数据进行。美国企业普遍选择非常依赖数据的6-sigma体系,美国还在21世纪初提出了“产品全生命周期管理(PLM)”的概念,核心是对所有与产品相关的数据在整个生命周期内进行管理,管理对象为产品的数据,目的是全生命周期的增值服务和实现到设计端的数据闭环(closed-loop design)。

除了利用知识解决问题外,美国也擅长用知识进行颠覆式创新,从而对问题进行重新定义。例如航空发动机制造业,降低发动力油耗,大多数企业会从设计、材料、工艺、控制优化等角度去解决问题,而通用电气发现飞机油耗与飞行员驾驶习惯以及发动机保养情况非常相关,于是从制造端跳出来转向运维端去解决问题,效果比制造端改善还明显。

中国:选择了精益体系,缺乏数据积累

中国制造业在2000年后质量和管理改革大多选择了精益体系,一方面因为中日文化相似性,更多因为中国企业普遍缺乏数据的积累和信息化基础,这个问题目前依然存在

制造中价值链的位置是竞争力的决定性因素,各国在价值链布局也不同

生产活动中,价值要素分布从上游到下游依次是:想法创新与需求创造、原材料与基础使能技术、关键装备与核心零部件、生产过程与生产系统、产品和服务。在整个价值链要素分布中,中国在生产过程和生产系统环节具有优势(主要体现在劳动成本和生产能力方面),但是在其他各环节都处于劣势。不同国家在价值链的分布和布局也不同。

美国:牢牢占据生产要素的上游,努力向下游延伸

美国在生产活动要素分布中,在想法创新和需求创造、原材料和使能技术,以及产品增值服务端具有明显优势。美国工业系统核心竞争力来源于6s生态体系:航天航空(space/aerospace),半导体(semiconductor)、页岩气(shale gas)、智能化服务创值经济(smart ICT service)、硅谷创新精神(Silicon Valley spirit)、可持续人才资源(sustainable talent pool)。

美国白宫在2012年3月提出了国家制造创新网络计划(NNMI),在制造业4大领域建立9个研究创新中枢。牢牢掌握工业价值链中价值含量最高的几部分,即使德国的制造设备再先进,中国制造系统再高效,都可以从源头确保核心竞争力。

德国:充分发挥关键装备与零部件、生产过程与生产系统的技术优势,通过服务增值增强盈利能力与竞争力。

德国在关键装备与核心零部件、生产过程与生产系统两个环节有明显技术优势,中小企业为核心的隐形冠军企业和学徒制双元教育,为德国工业提供了扎实基础。高素质的技术工人和工程专业人才历来被看做德国的经济支柱。然而金砖国家为代表的新兴经济体基本完成了工业化,导致德国的工业装备需求停滞不前。

德国提出“工业4.0”的核心目的主要有两方面,一是增强德国制造的竞争力,为德国的工业设备出口开拓新的市场,二是转变以往卖设备而服务性收入占比较小的状态,将重心向产品端向服务端转移,增强德国工业产品的持续盈利能力。

日本:在产品环节丢失大量市场,但产业装备竞争力在向上游转移。

以往日本制造的核心竞争力主要在于生产过程和生产系统、产品及服务端。近两年,日本最强势的传统产业汽车和消费电子不断被韩、美、中占据。在背后,其实是日本创新方向的转变,在上游原材料和关键装备及关键零部件领域拥有更多话语权。索尼在丧失消费电子领域老大地位后,在医疗领域取得突破,已经占据全球内窥镜80%以上的市场份额。日本在《2015年制造业白皮书》中,将人工智能和机器人领域作为重点发展方向,同时也将加强在材料、医疗、能源和关键零部件领域的投入。

中国:工业化和信息化深度融合作为主线,在10个重点领域实现突破性发展

2015年中国提出“中国制造2025”,将工业化和信息化“两化”深度融合作为发展主线,力争在10个重点领域实现突破性发展。

根据之前的分析,作者给中国制造提出的建议:着重填补中国工业基础技术的缺口,改变核心零部件和先进材料过度依赖进口的现状;努力提高生产效率,从粗放生产模式想精益模式转变;重视工艺和制造过程的研究和生产过程的管理,不断提高产品质量;努力研发核心生产设备和智能设备,并对设备的使用进行精细化和信息化管理。同时,要注重原始想法的创新,提升产品的服务能力和持续盈利能力,以顾客端的价值缺口为导向创造新的市场机会,利用增值服务提升中国工业产品的核心竞争力。