1 引言

常规电站中大型冷凝式蒸汽透平的末几级和核电站中透平的全部级都在湿蒸汽状态下工作。湿蒸汽中的液态水含量对工作介质及其效率影响很大。蒸汽湿度的存在不仅降低透平级的运行效率,而且还会引起严重的叶片水蚀,给电厂中运行机组的经济性和安全性带来隐患,所以精确测定湿蒸汽中液态水的含量即液化程度对气轮机的长期稳定运转及其寿命具有重大意义。

微波谐振腔测湿技术是近几年国内外出现的一项热门技术。腔内介质的介电常数是在一定压力和温度下由流动气体的湿度决定。根据谐振腔中谐振频率随腔内电介质的介电常数变化发生偏移这一特性,若能准确测得谐振频率的变化量,就能测得流动气体的湿度。与目前使用的光学法、热力学法相比,采用该蒸汽湿度测量方法可简化设备,提高测量精度,有利于在线监测,是一种很有发展前景的测湿新方法。在该测量方法中,微波谐振腔的腔体结构、耦合结构和性能是影响测湿精度的重要因素。在此,设计了小体积的同轴线耦合装置用谐振腔。与矩形波导耦合相比,其结构更适合用于汽轮机内流动湿蒸汽湿度的测量。

2 汽轮机内流动湿蒸汽湿度的测量原理

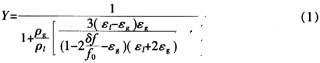

由文献可知,基于测量谐振腔谐振频率偏移理论的蒸汽湿度关系式为:

式中:δf为频偏;f0为谐振腔空腔谐振频率。

由式(1)可见,通过测量谐振腔传感器谐振频率fs的偏移可得到腔体内流通的湿蒸汽湿度。因系统工作频率f=9.6GHz,所以设计的f0=9.6 GHz。图1给出温度为30℃时,压力在0.02 MPa的条件下,由同轴线特性阻抗Z0算出湿度与频偏的关系曲线。可见,两者在小范围内即汽轮机工作湿度范围内近似呈线性。

3 微波谐振腔结构设计

3.1 测量系统

要实现汽轮机内的湿蒸汽测量,谐振腔需要放置在汽轮机腔体内部,以实现湿度的实时数据洲量。测得的实时数据需要通过馈线传人到外处理电路,同时外处理电路也需要通过馈线实时监控谐振腔内的频率偏移。作为传输介质,馈线应满足:①进入汽轮机蒸汽腔时,对其腔体的破坏最小;②作为耦合装置时,与谐振腔的耦合要满足要求;③传输信号时,要使其衰减最小。

3.2 圆柱谐振腔结构尺寸

圆柱形谐振腔以其品质冈数Q较高,结构坚固,易于加工制作等优点而得到广泛应用。圆柱形谐振腔可看作是其两端用导体板封闭起来的一段圆柱波导。

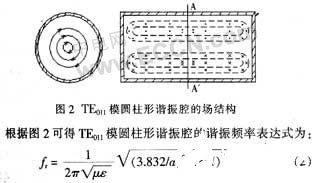

由于蒸汽湿度测量系统对测量的灵敏度和精确度要求很高,因此选择Q较高的TE011模式作为圆柱形谐振腔的工作模式。TE011模式的电场只有沿φ方向的分量;磁场分布有沿r和z方向的分量。在腔体侧壁和两端壁的内表面上只有沿φ方向的电流,而且谐振腔的侧壁与两端壁之间也没有电流通过。因此,可利用非接触式活塞进行调谐,以减少腔体磨损,减弱部分干扰模的影响。图2给出TE011模圆柱形谐振腔的场结构。图中的实线为电力线;虚线为磁力线。

式中:a和l分别为谐振腔的直径和长度;c为光速;ε和μ分别为介质的介电常数和磁导率。

TE011模圆柱形谐振腔的空载品质因数表示为:

![]()

式中:δ为谐振频率时谐振腔材料的趋肤深度。

圆柱形谐振腔是湿度测量系统中的关键元件,决定了湿度测量系统的工作频率,其件能直接影响到系统的精确度和灵敏度。

3.3 耦合结构

耦合方式采用环耦合。耥合环在磁场作用下成为一个磁偶极子,通过其磁矩的作用使谐振器与同轴线相耥合,因此环耦合又称为磁耦合。采用环耦合时应置小环于谐振腔工作模式的磁场最强处,并调整环面使其与磁力线相垂直。与矩形波导和谐振腔的耦合相比,同轴线与凿振腔的耦合能有效缩减系统的体积,且无需模式转换就能直接把信号输入到数据处理模块。

(1)耦合环的结构分析

图3给出磁偶极子。在线圈中心处O点,磁偶极子的磁感应强度为:

耦合环的Hz分量与TE011模网柱形谐振腔的Hz分量一致,所以这种耦合方式可以激励TE011模。TE011模式与TM111模式是简并波型,在激励端口TM111模的Hz分量为零,不能被激励,所以采用这种激励方式可巧妙地抑制TM111模的产生。将耦合环水平且垂直于磁力线地放置在谐振腔中外侧,即为谐振腔工作模式的磁场最强处。根据对称原理可知,谐振腔中间外侧亦是耦合环磁场分布的最强处,因此可得到最大程度的耦合。

(2)同轴线尺寸的确定

同轴线的特性阻抗为:

![]()

式中:εr为同轴线中填充介质的相刘介电常数;a为内导体半径:b为外导体半径。

为了避免传输高次模,同轴线中的工作波长必须长于TE111模的截止波长,即:

![]()

4 HFSS仿真优化

4.1 耦合环的优化设计

采用环耦合时,应将小环置于谐振腔工作模式的磁场最强处,并调整环面使其与磁力线相垂直。耦合的好坏对输出信号的影响极大。当谐振腔处于最佳耦合时,可得最大的输出信号。将耦合环水平放置在谐振腔体外侧中间位置的好处是:①符合环耦合的耦合要求;②放置外侧对谐振腔体内空气流动的影响可减至最小。

4.2 栅格分隔器优化设计

栅格分隔器在电气上起短路作用,它能使谐振腔传感器封闭而产生驻波。栅格分隔器会影响fs,S11衰减及Q值等参数。为了有效阻止电磁辐射,必须对栅格分隔器的厚度Dg、短路圆环数量Ng、栅格的支架材料等进行研究分析。理论上,Dg和栅格宽度Wd越大,栅格越密,其辐射越小,电磁性能也越好,而且栅格分隔器没有沿径向的表面电流分布,但因谐振器与栅格分隔器之间的形状变化导致场的不均匀性,所以实际上栅格还会产生径向电流,因此Wd不能太大,最终尺寸以最佳优化值为准。

4.3 其他特性参数的优化设计

设计时以同轴线长度、内外半径、谐振腔体的内半径a、外半径b和长度l的最佳优化值为基准。

4.4 仿真结果及分析

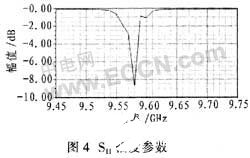

仿真的试验条件:以优化最佳值为准,设耦合环半径b0=3 mm;同轴线内半径a0=0.89 mm;b=2.65 mm;l=15.625 mm。另设a=20.598 mm;b=32 mm;l=41.196 mm。再设Dg=2 mm;Wd=1 mm;短路圆环数量为3个,栅格之间无旋转角度。图4给出同轴线耦合谐振腔的性能参数值。

由图4可知,谐振腔的最大耦合谐振点在9.58 GHz,最大衰减为-9 dB,其能量耦合可允分满足设计要求。图5给出谐振腔内磁场分布。由此可见,圆柱谐振腔内为TE011振荡模式,也符合设计要求。

5 结果分析

为了使Q值达到设计要求,必须尽可能降低电磁场的辐射损耗(泄露)和谐振腔的内表面损耗。对前者,选择铜作为谐振腔的材料,两端用分隔器短路,使电磁场量在谐振腔的两端产生反射,以使谐振腔产生谐振。环形网格结构对中央圆柱波导中的TE011模式是截止的,电磁场通过两端结构产生的辐射很小。对后者,一方面要使内表面很光滑;另一方面要在谐振腔表面镀银。由于内表面的欧姆损耗与内表面的表面电阻Rs成正比,因此Rs越小,能量损失也越少。实际测量系统中,谐振腔传感器因制造误差,导致圆环的放置可能与仿真不完全一致。此外,不可忽略因铜的热膨胀系数较低而引发温度和压力的变化,导致腔体结构变形。采用高热胀系数材料用于谐振腔传感器的制造,可降低因温度、压力变化对腔结构变形的影响。由于工业测量环境的温度不恒定,会导致谐振腔空腔谐振频率发生变化,而频率测量系统的本振无法实时反映出这种变化的大小,因此系统在现场使用时,需调整本振频率,以尽可能地减少偏差。

6 结语

根据矩形波导与谐振腔耦合现实中出现的问题,改用同轴线与谐振腔环耦合的设计,并采用HFSS微波软件设计了适合流动湿蒸汽湿度测量中特殊结构用的圆柱形谐振腔及其耦合装置。仿真结果体现了理论与实际的较好一致,证明了新耦合方式的正确、可行性。与应用矩形波导的耦合装置相比,在保证结构简单,实现在线测量的同时,应用同轴圆环耦合装置可减少整个测湿系统的体积,还可使测量装置与外处理电路的接口直接对接而无需矩形波导与同轴线的模式转换,避免了信号的再次衰减。整个系统有着更好的现实操作性。