设计要求

1.1 任务

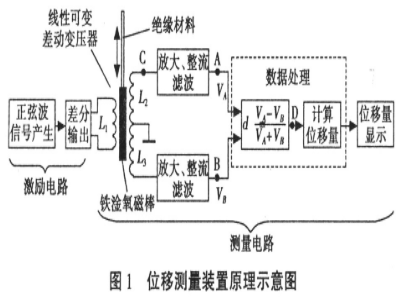

设计并制作一台位移测量装置,其原理示意图如图1所示(虚线框内部分可以用硬件实现,也可以用软件实现)。

1.2 要求

(1)制作正弦信号激励电路,技术指标如下:

①频率:100kHz;

②驱动线性可变差动变压器时输出波形无明显失真。

(2)设计、制作差动信号测量电路,包括线性可变差动变压器,放大、整流、滤波等电路,数据处理和显示等单元。在图1中的A、B两点分别输出直流电压信号VA、VB。

(3)用模拟或数字方法计算 根据d值计算、显示实际位移量。

根据d值计算、显示实际位移量。

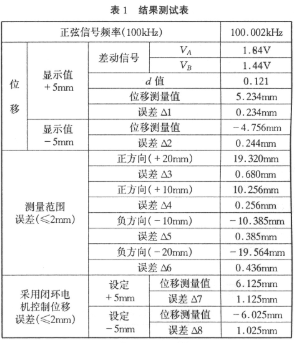

(4)测量的位移范围为一20mm~+20mm,测量误差的绝对值不大于2mm。

(5)设计一个闭环控制电路,要求用直流电机驱动磁棒移动,控制磁棒达到设定位移,位移误差的绝对值不大于2mm。

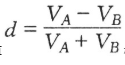

2 方案论证

根据题目要求和本系统的设计思想,系统主要包括激励信号模块,机械传动模块,信号处理模块,显示模块和键盘模块,系统总体框图如图2所示。

方案一:激励信号模块采用高精度,高频率,低输出电阻,驱动能力强的函数发生器芯片MAX038产生一个固定的100kHz频率;机械传动模块采用直条齿轮来驱动磁棒移动,首先要求电机齿轮与直条齿轮的齿相匹配,将直条齿轮与磁铁连接,通过电机的圆形齿轮来带动直条齿轮左右移动,也即是带动磁棒在套简内左右移动;信号处理模块首先通过OP37对差动变压器副边的信号进行放大,在经过半波整流、电子滤波,得到稳定的直流电压,在送入单片机内部的AD转换器进行处理,通过AD转换后A、B两点的电压就可算出d的值,从而得到位移与d的关系式,在通过数码管显示,同时可以通过键盘设定允许范围内的任意值,并准确运行到指定的地点。

方案二:激励信号模块采用DDS芯片AD9851,该芯片性能稳定,工作可靠,能产生100kHz稳定的频率;机械传动模块采用直流电机控制螺栓实现铁淦氧磁棒精确定位,电机每转动一圈,能产生一个固定的位移量,而且通过单片机控制可以让直流电机转动相应的圈数,以便达到设计要求;信号处理模块首先通过TI公司的仪表放大器INAll8实现小信号的放大,在经过半波整流、电子滤波,得到稳定的直流电压,在通过16位8通道AD转换器ADS8344进行处理,通过AD转换后A、B两点的电压就可算出d的值,从而得到位移与d的关系式,在通过液晶进行显示,同时可以通过键盘设定允许范围内的任意值,并准确运行到指定的地点。综合以上两种方案,我们采用方案二。

3 软硬件设计

3.1 硬件设计

本系统主要由DDS模块、宽带低失真全差分放大模块,线性可变差动变压器的能量耦合模块、放大整流滤波模块以及4×4键盘和128×64LCD模块构成的人机界面组成。系统结构框图如图3所示:

(1)激励电路模块

激励电路部分通过单片机给AD985l送控制字经低通滤波器滤除谐波分量及杂散信号后得到较纯的100kHz正弦波信号。产生的信号通过差分电路形成激励信号,采用THS4503来实现。

(2)测量电路模块

线性可变动变压器的磁棒选用的是铁淦氧磁棒,线圈用0.13mm的漆包线绕制在塑料管制作的骨架上,再通过一个直径大一点的绝缘塑料管将磁棒与线圈包含起来。整个模块固定于一块木板上;差分输出的信号经线性可变差动变压器的Ll通过磁棒耦合到L2、L3,再由单片机控制电机的正反转来推动磁棒上下移动,使L2、L3两路信号的电压相对于中心点(两路信号的电压幅值相等相位相反处)时的幅值产生相应的偏差。由于得到的电压差值的幅值很小,所以需要采用高精度的仪表放大器INA118放大后再对信号进行处理。经过半波整流将交流转化成直流。整流之后,主要存在工频干扰,采用n形滤波电路将谐波滤去;电机驱动磁铁部分采用电机齿轮与螺杆齿轮相匹配原则,利用单片机控制电机的正反转来驱使螺帽实现上下移动。磁棒与螺杆齿轮通过绝缘材料包含,通过磁棒在线圈中移动时磁通量的变化来控制耦合能量的大小,从而也就控制了输出电压的幅值。在具体测量前,先在绝缘板上标出一个零点,标零点必须在满足L2、L3两端的对地电压幅值相等相位相反结构上严格对称的情况下进行。

(3)数据处理模块

经过INAll8放大、半波整流以及电子滤波后的两路电压经过ADS8344芯片进行AD采样后转换为数字量存储于单片机中,首先通过软件实现d值的运算,然后再根据实际测量值计算此位移量。整个计算过程完全采用软件实现。

(4)显示模块

显示部分采用LCD显示,LCD能动态显示汉字以及字符,并且显示范围大,能很好的实现人机交互界面。

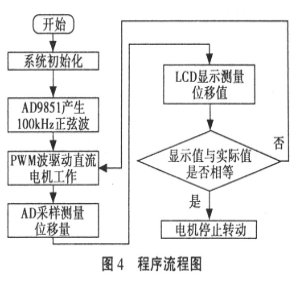

3.2 软件设计

该系统中通过软件控制的部分有正弦波信号产生以及数据处理模块,首先通过单片机采用串行方式给AD985l送40位控制字以便产生题目所要求的稳定的100kHz的正弦信号。数据处理部分也完全采用软件实现,首先对两路电压分别采样,通过单片机控制ADS8344来采集VA、VB的电压值,将转换到的数字量传回给单片机进行数据处理。由于AD采样的幅值范围有限,所以我们可以通过放大来调整其电压值,以便我们能采集到相应的幅值。程序流程图如图4所示:

4 测试

4.1 调试与测试使用的仪器

游标卡尺、DS1062C型数字示波器、DT930FD型数字万用表、HHl641型函数信号发生器。

4.2 测试方法

4.2.1 模块测试

为了提高调试效率,我们采用的首先将硬件系统的各模块分开进行测试,待调通后再进行整机调试。

4.2.2 系统整体调试

将硬件模块和相应的软件进行系统整机测试。依据设计要求,分别对输出频率、输出电压峰峰值、磁棒上下移动的最大和最小位移进行测试。

测试磁棒上下移动的最大和最小位移时,对电机的转动角度进行调整,使磁棒移动的最大和最小位移能够满足题目的要求。

4.3 测试结果分析

本系统实现了精确步进位移量与电压测量的功能,用电机驱动螺杆,可以通过键盘输入更改转动圈数以便达到一定的位移偏量。但是在更高精度方面还存在一定程度的局限性,特别是在滤波部分可以继续完