宽带阻抗受控系统的实现给中心电子构建部件——印刷电路板(PCB)的设计师、制造商和质量保证管理人员提出了艰巨的挑战。这个挑战不是源于缺乏电磁设计知识,而且源于PCB行业中巨大的价格压力:也就是说,在开发人员看来完全适合GHz范围时钟速率的理想射频(RF)基材几乎没有使用过。

与此相反,在整个基材中介电常数(DC)不均匀的低成本FR4材料倒是经常使用。另外,将核心材料和半固化片压合成多层PCB经常导致几何上的不匀称,进一步增加了不确定性的来源。然而,为了满足规定的容差,许多PCB制造商提供对线路阻抗的检查服务,继而要求额外的阻抗测试板。这些测试板通常位于PCB边缘,因此只能部分代表分布在整个生产面板上的实际感兴趣传输线的特性。在最坏的情况下,被测的测试板可能在规定范围内,但实际感兴趣的传输线却不满足要求。

阻抗波动经常是不可容忍的

除了材料和生产工艺的特殊变化外,设计参数变化(比如层的改变,到GND平面、PCB边界或其它传输线的距离太短)也时有发生,最终导致不可容忍的传输线阻抗波动。阻抗波动的后果是时钟沿劣化,出现码间干扰,进而造成不可接受的误码率,最终导致性能劣化甚至系统故障。

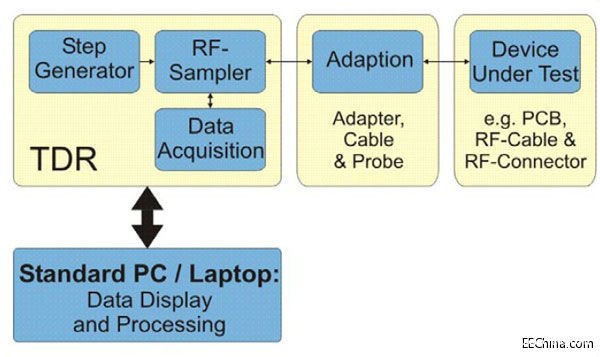

通过时域反射法(TDR)能以很高的精度确定线路阻抗。TDR技术从20世纪70年代就开始使用了,主要用于检测地下或海底电缆中发生的故障。图1显示了基于TDR技术的阻抗测量装置的框图。TDR本身只包含一个电压阶跃发生器和带数据采集单元的宽带采样器。

图1:一个基于TDR技术的阻抗测量系统框图。

基本的测量原理是这样的:电压发生器产生一个阶跃信号,通过适配器、电缆和探针传到待测设备(DUT)。当在待测设备的整个长度上时发生相互作用时,信号将经历部分反射,并传回检测器,从而实现待测设备波形阻抗的空间测量。许多人从雷达应用中了解这种基本原理,因此也常把TDR称为电缆雷达。

阶跃信号的上升时间tr确定了空间分辨率,因此应该尽可能短(对于Sequid DTDR-65来说,tr≈ 65ps,因此空间分辨率大约为5mm)。发生器和采样器(其模拟输入带宽至少是10GHz)之间的同步对于低噪声工作(即抖动值只有几个ps)来说至关重要。最理想的是使用“真正直通的”采样器,不需要外部的信号分离器或耦合器。这种好处是显而易见的,因为宽带信号分离器通常是阻性的,会增加插损和噪声。最后,TDR仪器还要有一个数据记录单元,这个单元通常是用微处理器或FPGA实现。

高频TDR设备正常情况下并不使用实时采样技术,而是使用顺序或随机的采样技术。与频闪仪相似,这些设备凭借合理的技术可以记录快速变化的周期性信号。数据处理和可视化任务一般在PC上执行,可完全集成在高端仪器中,或通过USB或以太网连接。

测量物体到TDR的适配是一个要求很严的任务。举例来说,差分阻抗测量必须使用高精度的相位匹配电缆和探针。如果不能满足这个要求,偶数模式和奇数模式转换将降低测量精度。另外,探针的头应该设计得与待测设备阻抗相匹配,才能实现可能最高精度的测量。

市场上的不同系统

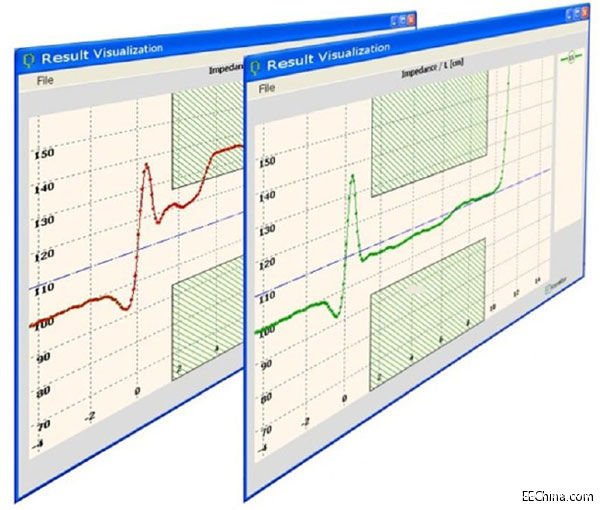

在越来越快的数字世界中,线路阻抗的测量业已表明是目前最重要的TDR应用。图2显示了对无干扰(绿色曲线)和有干扰(红色曲线)传输线的这种空间分辨式测量例子。

图2:正确安装SMA连接器(1,绿)和错误安装SMA连接器(2,红)时RG 405同轴电缆的反射图。

只有传输路径上所有元件(不仅包括蚀刻线,而且包括电缆、连接器甚至集成电路中的终端电阻)都是阻抗匹配的,才能在发送器和接收器之间实现无反射的信号传输,从而得到最高的比特率。因此,在评估差分和单端线的信号完整性时阻抗控制是一个很重要的因素。

开发人员和制造商可以从大量不同类型的差分TDR系统(DTDR)中选择一种用于阻抗控制:从极具成本效益的系统到特别昂贵的系统。一些著名的测量技术制造商提供高精度的高端TDR系统。这些系统可以在高速示波器领域找到,一般都结合了必要的附件,如(D)TDR探针。这些设备非常适合用来测量高达20Gbit/s及以上的传输系统。然而对高端设备制造商来说,阻抗控制似乎只是一个利基市场。因此他们不提供专用的工业化解决方案,潜在用户在达到最终的“阻抗测量”目标之前很快会迷失在无数普通的射频测量技术之中。此外,由于其高性能和通用性,所有这些系统都属于高价格领域,这使得投资缺乏吸引力,特别是如果TDR不是持续使用时。

在工业和特殊产品测量技术领域可以发现一些通用性较低的TDR。在过去二十年中这些领域已经建立起了特定的标准程序。这些设备及相关软件针对测量测试板阻抗进行了优化,在许多PCB制造商那里都有部署。然而,这些TDR不太适合用于PCB内部随机传输线的设计与测试,理由是缺少合适的探针——更糟糕的是——太慢的信号上升时间tr导致太小的信号带宽,继而只允许对最小长度约10cm的线进行表征。

作为第三个版本,还有“自我制作的”解决方案。这方面市场上有为数不多的极具成本效益的(D)TDR设备。这样进一步购买组件(TDR探针和相位调整电缆)一般就能满足技术上的先决条件。不过在这种情况下,必须在数据记录、误差减小、阻抗计算和结果归档等方面开发合适的软件,以便可以追问源自某个来源的解决方案最终并不具有更高的成本效益和安全性。

Sequid GmbH公司最初开发过高分辨率和高精度的TDR系统,用于判断鱼肉的质量。在与德国PCB制造商Elekonta Marek GmbH的合作过程中,现有的基本技术进一步发展为很高性能的系统(Sequid DTDR-65),能够满足阻抗控制测量的所有需求。这是一种高稳定的差分时域反射计,适合速率高达10Gbit/s的差分和单端传输线的阻抗测量。这种仪器具有65ps的阶跃信号发生器,因此支持对测试板和实际电路的高分辨率测量。另外,DTDR-65具有特别好的抖动性能(Jrms《500fs),而这种性能通常是高端设备才有的。

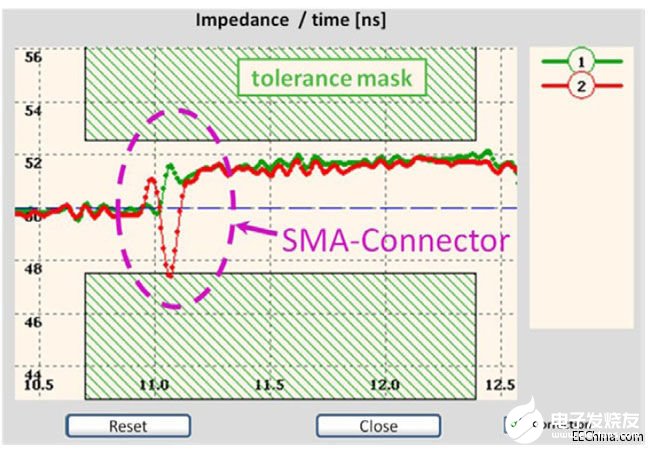

同时开发的软件解决方案能够让非射频专家也能顺利完成阻抗的测量。这种解决方案不仅包含基本功能(比如设备控制),还包含用于显示线路阻抗的直观可操作功能。容差模板使得做出通过/失败(PASS/FAIL)声明非常简单。下面介绍了一些简单的应用例子。

图3呈现的是RG 405同轴电缆的反射图,其中的同轴电缆分别按照组装规范(1)和没有按照组装规范(2)装配了SMA连接器。两种RG 405电缆的线路阻抗Z0≈51.5Ω,连接器区域的过渡非常明显。在错误安装连接器的情况下,电容下降(朝低阻抗变形)是可见的。当外部和内部导体安装靠得太近时这种效应会频繁发生(也就是构建了一个电容)。

图3:正确安装SMA连接器(1,绿)和错误安装SMA连接器(2,红)时RG 405同轴电缆的反射图。

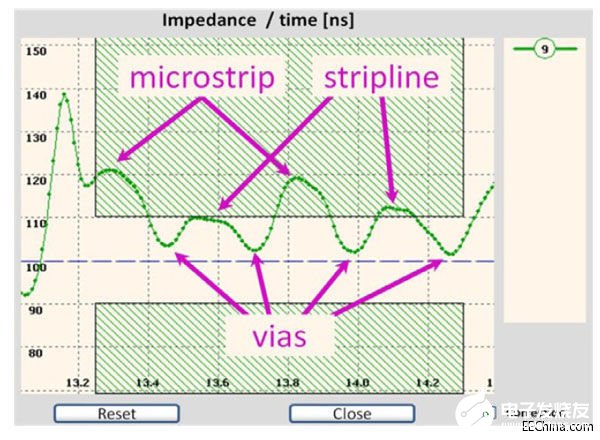

图4显示了4层印刷测试电路上的差分传输线的阻抗曲线。传输路径一开始是第一层(顶层)中的微带线,然后通过一个过孔转到第二层,此时仍然是微带线,再通过第二个过孔回到第一层表面。这个路线经过几次反复,最终在第一层终止。显然这个测试电路不能达到100Ω的目标阻抗:微带线和带状线的特征阻抗分别是Z0≈120Ω和Z0≈110Ω。从这张图中可以明显看出,过孔的电容因素会严重影响实际系统中的信号完整性,尤其是在高数据速率时更甚。

图4:在FR4基板的两个不同层上布线的差分线反射图。

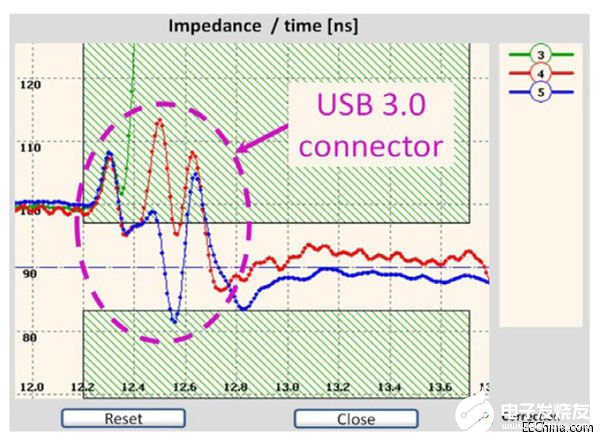

作为最后一个例子,图5显示了USB 3.0连接器和电缆的反射图。USB 3.0组件的额定阻抗是Z0=90Ω±7Ω。TDR设备仍然工作在100Ω的参考阻抗上(时间范围t《12.2ns)。从测试适配器到USB 3.0连接器的转换引起的第一次反射发生在大约12.3ns,正如预期的那样与所有测量一致。曲线3(绿色)代表开放式适配器的结果,其中的快速阻抗上升指示适配器的(高阻抗)末端。曲线4和5(红色和蓝色)代表两种不同的USB 3.0电缆组件,每个组件由一个适配器和一个后续电缆组成。虽然电缆都在规范之内,但适配器不符合规范。特别是红色曲线表明最大阻抗约为122Ω,产生了严重反射,进而可能导致USB 3.0控制器降低数据速率。

总之,所有例子清楚地表明,开发人员能够利用DTDR-65直观深入地观察传输路径。开发人员和质检人员的任务通常包含对所获得的结果进行容易理解的归档。这项任务非常重要,但遗憾的是非常耗时,而且单调乏味。不过这种不受欢迎的工作现在可以用内置的自动化报告生成工具极大地简化,只需几次点击就能形成图形化和统计性的扩展性评估结果。另外,对大多数普通线路类型来说还可以使用在线阻抗计算器。

图5:带开放电路(3)和两个不同USB 3.0电缆组件(4和5)的USB 3.0适配器的反射图。

支持广泛应用

必要的附件包含了高质量的相位调整过的同轴电缆以及TDR探针,可用于不同类型应用:工业探针用于生产过程中的系列测量,高精度探针用于研发——见图6。DTDR-65还具有卓越的电磁屏蔽性能,完全可以在电池供电的移动应用中使用。