开发超高功率密度电机驱动系统的驱动力在于:相同体积或质量下,输出功率更大,超车加速能力和高速持续行驶能力更强,获得优异的动力性能和驾驶体验;相同输出功率下,小型化轻量化设计,给定空间内实现高性能,布置灵活,整车搭载性更好,利于平台模块化和四驱布置,适合原生电动底盘架构设计,材料用量更少,成本更低。

1 理论分析

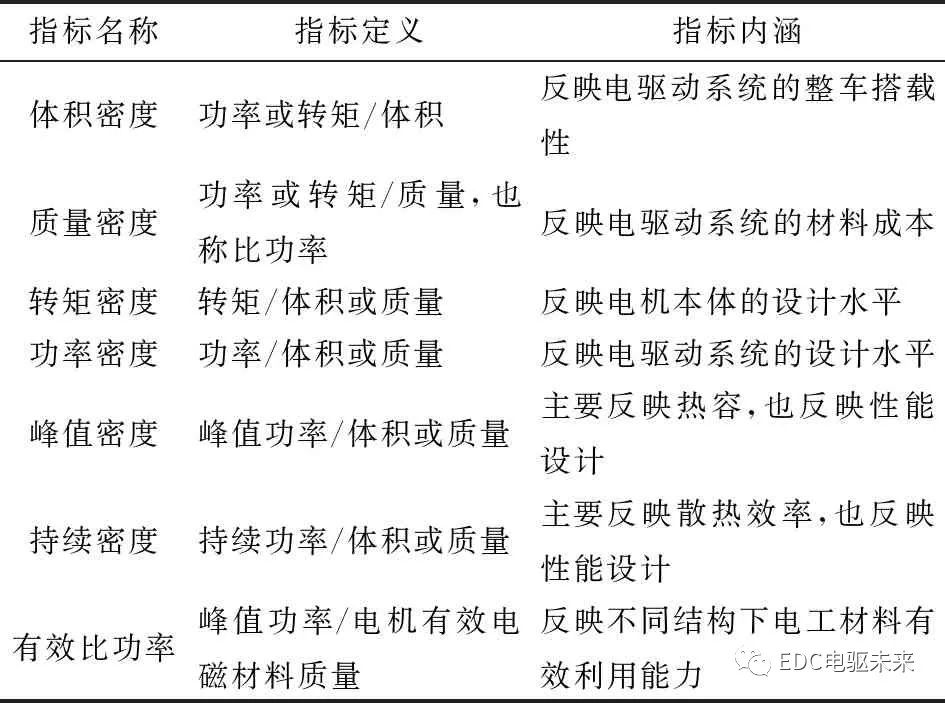

行业对于功率密度的定义尚未统一,我们针对不同的指标定义阐明了计算方法,分析了指标内涵,如表1所示。

表1 电机驱动系统功率密度指标定义及其内涵

一般电驱动系统以质量功率密度指标评价,电机本体以有效比功率指标评价,逆变器以体积功率密度指标评价;一般乘用车动力系统以功率密度指标评价,而商用车动力系统以扭矩密度指标评价。

功率密度指标评价需要在一定的前提条件下进行,与指标定义、评价对象、运行电压、工作温度及其冷却条件、持续时间、恒功率调速范围等因素密切相关,不同前提下功率密度量化指标差异巨大。由于无统一标准,当前各个企业在宣传产品时,倾向于虚高指标以提高市场竞争力。针对这种局面,在国家《节能与新能源汽车技术路线图2.0》编制过程中,对电机有效比功率指标提出了规范定义:

电机有效质量:定转子总成质量,含绝缘及固化材料,不含轴、壳等;

峰值功率对应的持续时间:30 s;

峰值功率定义:基速~0.75倍最高工作转速范围内,持续30 s所能输出的最大功率;

电流等级:折算为450 A;

电压等级:折算为母线电压400 V;

测试环境:85 ℃环境舱,65 ℃冷却液入口温度[1]。

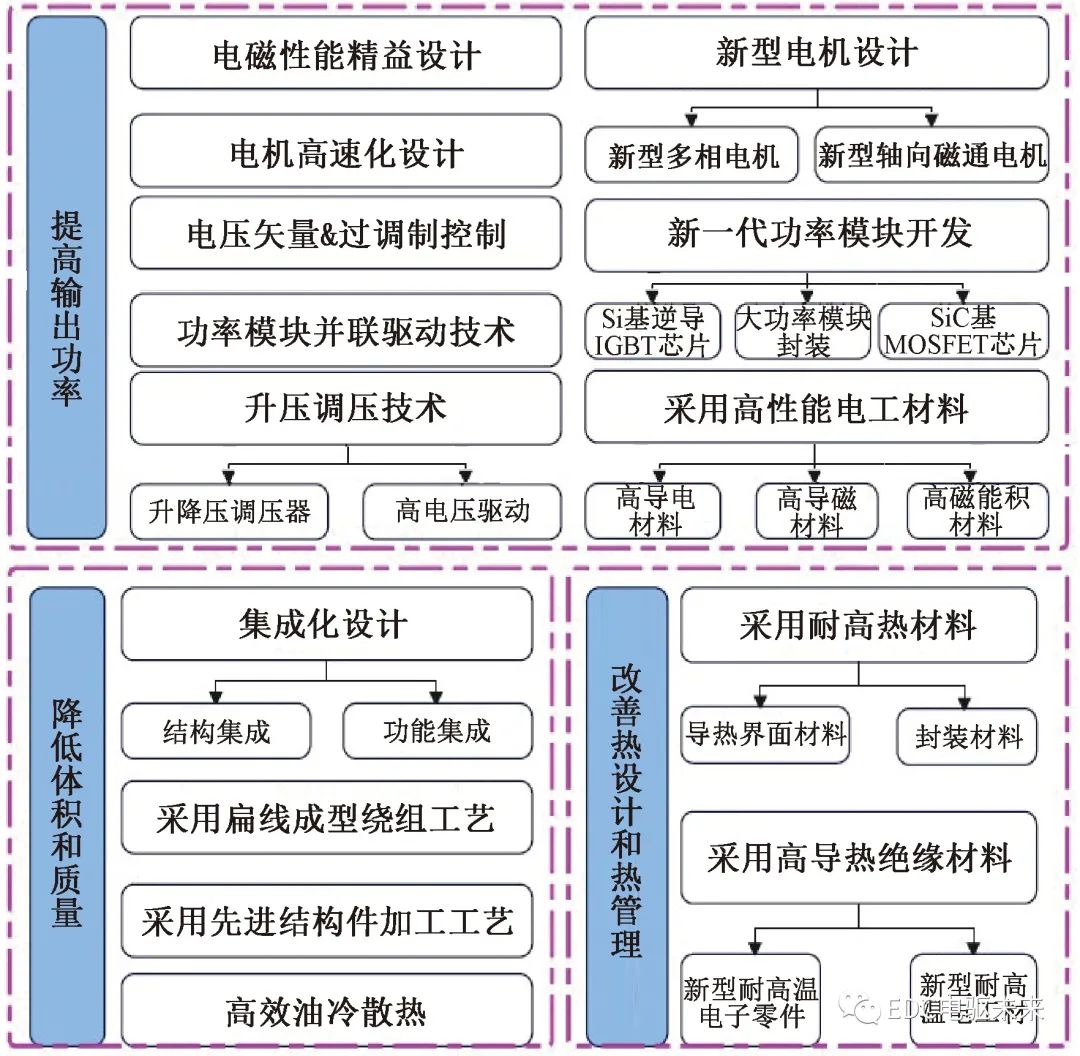

2 技术路径

依据上述理论分析,围绕提高系统集成度和精益匹配设计、提高转速和电压、新型电机和电磁性能优化设计、新型功率电子和控制技术、材料和工艺创新升级等方面,通过提高峰值输出功率、降低体积和质量、改善热设计和热管理三条技术路径,可实现电机驱动系统功率密度的提升。梳理技术框架如图1所示。

图1 高功率密度电驱技术货架

2.1 提高输出功率

2.1.1 电磁性能精益设计

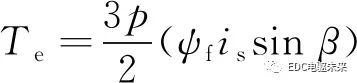

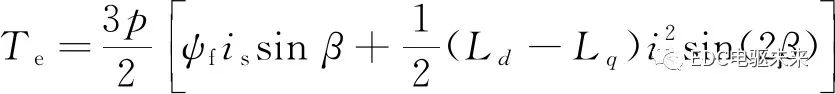

永磁同步电机相比其它类型电机,兼具功率密度和效率优势,适用于电动汽车牵引驱动。假设主磁通相同,则永磁转矩相同,采用内置式结构的永磁同步电机,可利用新增的磁阻转矩进一步提高总转矩输出能力。表贴式结构的永磁同步电机转矩仅由永磁转矩构成,见式(1)。内置式结构的永磁同步电机转矩由永磁转矩和磁阻转矩两部分构成,见式(2)[2]。基于整车实际工况,精细化设计电磁结构、合理分配电磁负荷,调节电机极对数、永磁磁链、直轴电感、交轴电感、相电阻参数,可获得理想的功率输出特性。

(1)

(2)

式中:Te为电磁转矩;p为极对数;ψf为永磁体产生的磁链;is为定子电流;β为空间电角度;Ld为d轴电感;Lq为q轴电感。

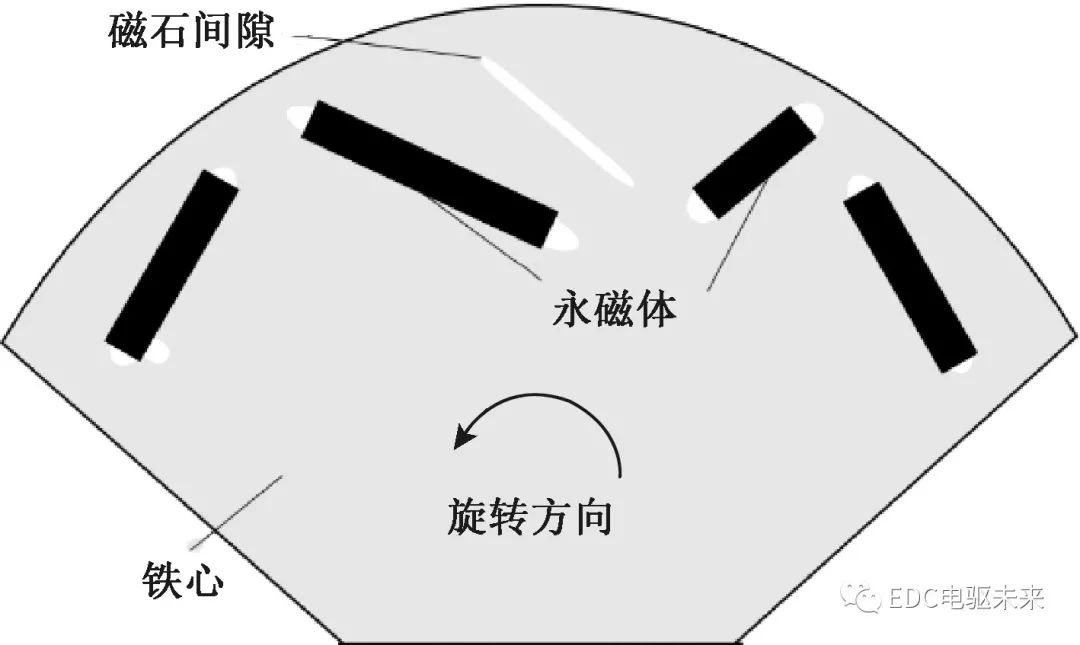

三菱电机通过综合采用“非对称转子+集中绕组+独特磁石间隙”的电磁结构设计,实现电机输出功率密度23 kW/L,特别是针对一个旋转方向进行了功率密度的最大化提升,如图2所示。

图2 三菱高功率密度电机非对称转子电磁结构

2.1.2 电机高速化设计

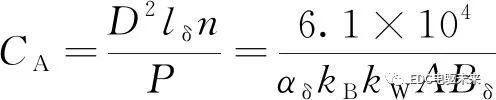

根据电机设计公式(3),同等功率前提下,转速越高,转矩越小,电机尺寸D2L越小,材料用量越低、成本越低,则可达到更高的比功率。

(3)

式中:CA为电机常数;D为定子内径;n为转速;αδ为极弧系数;lδ为铁心有效长度;kB为波形系数;kW为绕组系数;Bδ为气隙磁密(磁负荷);A为线负荷(电负荷),

为每相匝数;m为相数;I为电流值。

电机高速化的关键技术在于:为控制稳定,需要更高的控制频率和算力,要求主控芯片的硬件执行速度更快,软件功能设计优化;高速化导致电机反电动势增加,需提高器件耐压,同时设计系统保护功能,如主动短路等,提高系统安全性;高速电机运行频率提高,需采用超薄硅钢片和磁钢分段设计等抑制铁损;高速电机需采用高强度转子电磁结构、高速轴承、高强度硅钢等设计来实现,如图3所示。

图3 SKF新推出高速球轴承HSBB 1.8[4]

2.1.3 新型多相电机设计

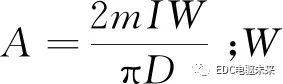

多相电机是指供电相数大于3的电机,在同等母线供电电压下,提升了电流输出能力,进而提升功率输出能力,特别适用于供电电压受限而功率需求比较大的应用场景。通过增加相数,电机输入转矩脉动减小,NVH特性得到改善,同时可以避免两电平逆变器中存在的动态和静态均压等问题,提高电驱系统可靠性[4]。多相电机相比于传统三相电机的优势是转矩脉动小、转矩密度大、可实现低压大功率、容错可靠性高等[4-6]。图4为某款多相电机与传统三相电机的定子结构对比。

图4 表贴式12槽10极永磁电机实际槽中绕组分布

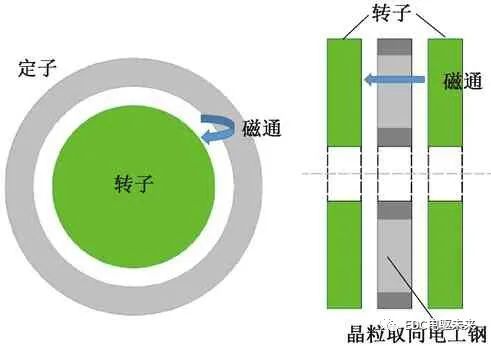

2.1.4 新型轴向磁通电机设计

轴向磁通电机又称盘式电机,其气隙成扁平状,励磁磁场方向与电机轴平行,与普通径向电机相比,轴向磁通电机转子具备更大的直径。由转矩公式可知,在相同的力下,转子直径增加可以获得更大的转矩,也意味着在永磁体材料与铜线材料相同的情况下,轴向磁通电机具备更强的转矩输出能力[7]。通常,新型轴向电机结构较传统径向电机结构可以带来30%的转矩能力提升[7]。轴向磁通电机由于其结构特性,具备轴向结构紧凑、外形呈扁平状、体积小、功率密度高的特点,近年来经过行业内的不断改进、完善,已逐渐适用于新能源电动汽车[7-8]。图5为传统径向磁通电机与新型轴向磁通电机的结构和磁路对比。

图5 传统径向磁通电机与新型轴向磁通电机对比

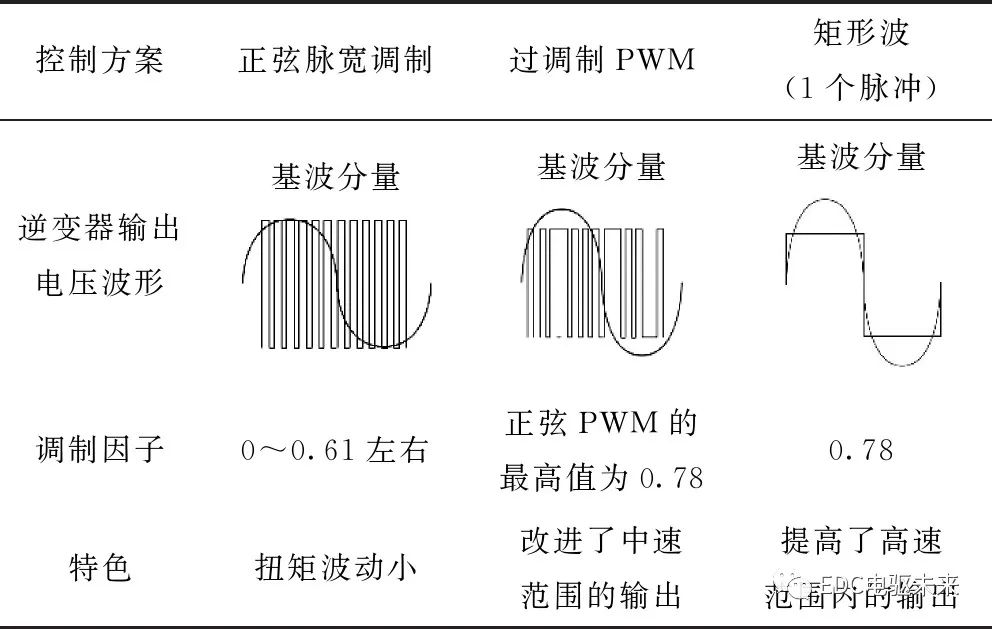

2.1.5 电压矢量过调制控制

与基于电流矢量的扭矩控制方法相比,电压矢量控制无需预留电压闭环调节器的裕量,具有天然的弱磁能力,同样的母线电压可实现更深的弱磁深度,充分挖掘电机的最大输出能力。各电压矢量控制方案比较如表2所示。

表2 电压矢量控制方案特性简介[10]

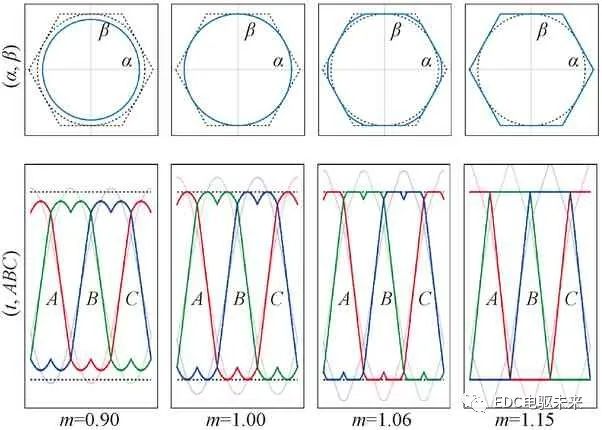

通过过调制PWM策略将SVPWM的运行范围扩展至六边形区域,如图6所示。结合电压矢量控制方法,将直流母线电压的利用率由1提升至1.15,维持母线电压不变,电机系统的输出转矩和功率可以得到较大提升[9-11]。

图6 PWM过调制策略

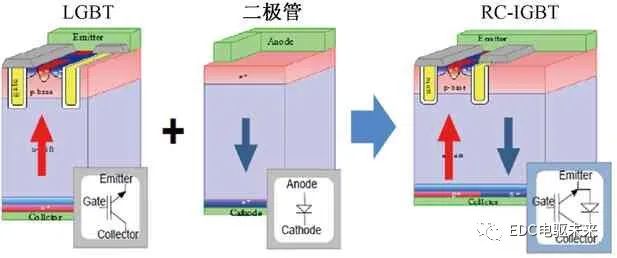

2.1.6 新一代功率模块开发

1)新型功率器件开发

最新一代车规级Si基逆导IGBT技术与传统Si基IGBT技术相比,具备小型化、低成本、高功率密度、高可靠性的特点。采用提高模块工作结温、适度升压、芯片集成温度和电流传感器、逆导芯片等技术,提高期间的功率密度,降低模块体积及成本[9,11]。图7为富士M653逆导IGBT技术示意。

图7 富士最新一代Si基逆导IGBT技术

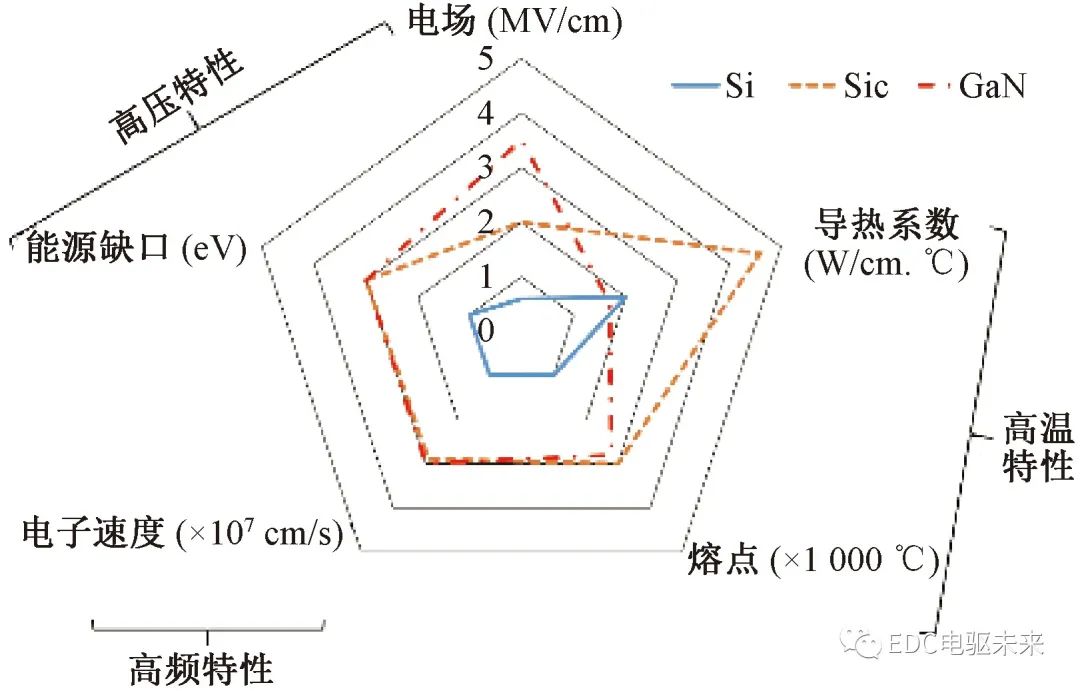

下一代SiC基MOSFET芯片具有如下技术优势:高禁带宽度(SiC=3Si),高压高温下稳定工作,~600 ℃;高电场强度(SiC=10Si),导通电阻低,耐高压,高效率;高电子饱和速率(SiC=2Si),开关速度快,频率≥10Si;高导热系数(SiC=3Si),散热性能好,耐高温;熔点(SiC=2Si),耐高温运行;单极性器件,无拖尾电流,关断损耗低。目前未能广泛推广的原因在于:生产工艺不成熟,周期长,良品率低,成本较高;控制频率高,误导通率高,电磁干扰和绝缘技术难题多。功率器件特性对比如图8所示。

图8 功率器件特性对比

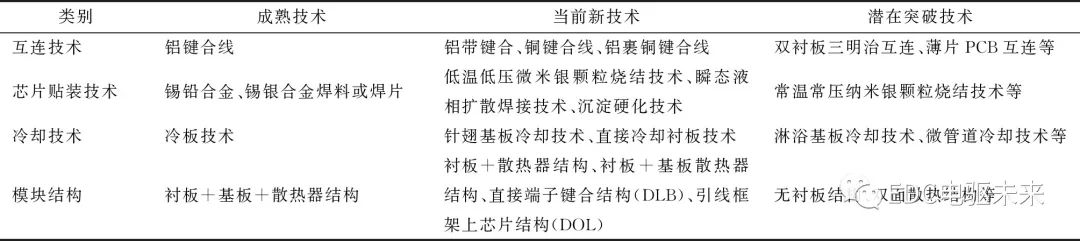

2)新型大功率模块封装技术

未来功率模块的发展趋势是寻求更高的芯片结温,更高的散热效率和可靠性,更低的寄生电感,趋于小型化、集成化的模块结构等。当前新型大功率模块封装技术研究重点主要集中在互连、贴装、散热及模块结构等方面,如表3所示。

表3 混合动力/电动汽车用功率模块封装技术的发展趋势[12]

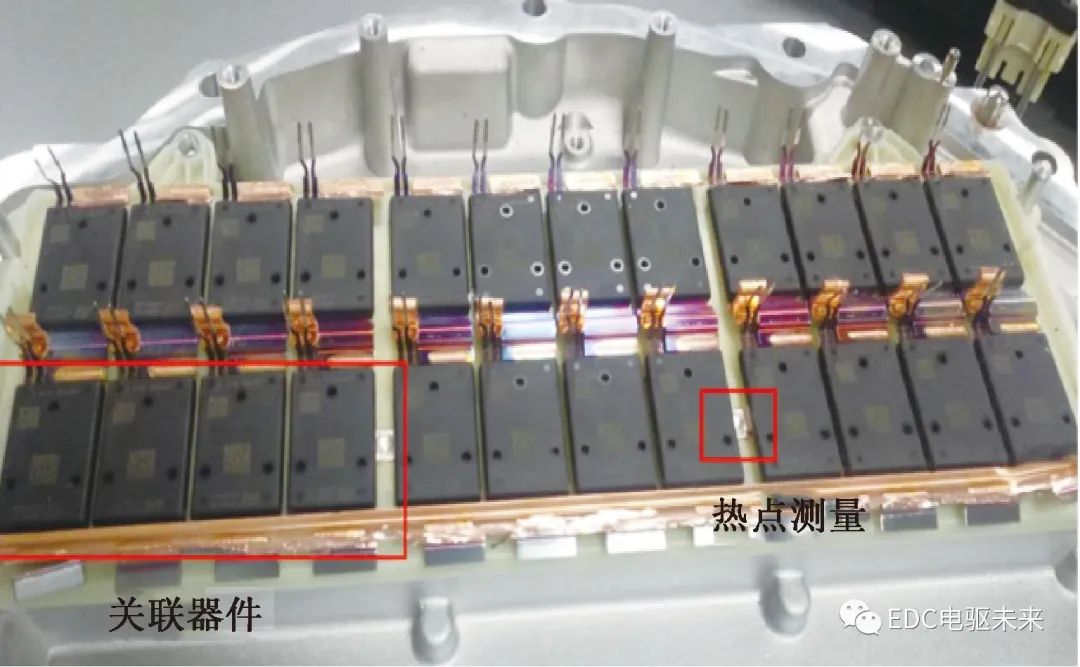

2.1.7 功率模块并联驱动技术

3种提升功率模块功率输出等级的方法:①直接选取更大功率等级器件;②采用低功率等级器件串联提高电压等级;③通过低功率等级器件并联提高电流等级。电动汽车应用中电压平台普遍不高,因此多采用功率模块并联方法来提升电流输出能力进而提升功率输出能力[13]。功率模块并联驱动一般受并联IGBT参数差异性、驱动电路一致性、主电路布局及散热不均衡等因素影响[14]。功率模块并联驱动一般需要选择具有正温度关系特性的IGBT模块,温度越高,VCE越高,电流不均会被自动调整,温度升高时,电流Ic会减小,适合并联。业界知名的功率器件并联驱动量产案例是特斯拉Model 3,其采用了ST定制的SiC分立器件四并联结构,并通过铜基板实现散热、贴壳水冷,如图9所示[13-18]。

图9 特斯拉功率器件并联方案[13-18]

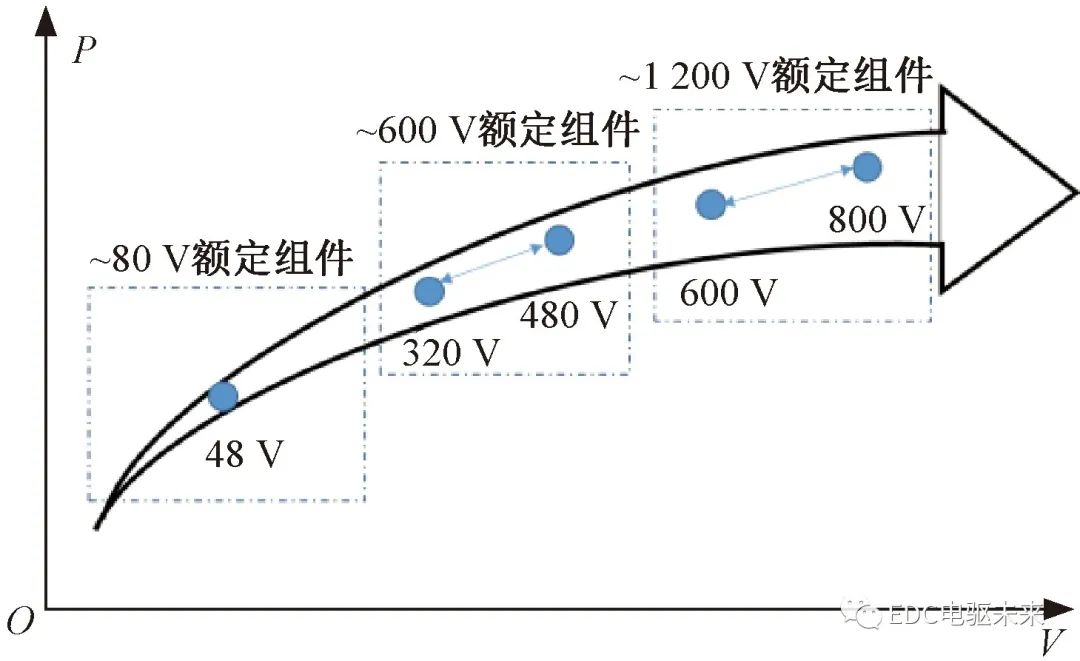

2.1.8 升压调压技术

在动力电池和逆变电路之间增加三相全桥逆变器级联升压器,升压逆变器可据负载实时调整直流端工作电压,提高电驱系统输出功率,通过高压化,降低电流及损耗,实现轻量化、低成本。升压器调压技术使得对于效率和功率的追求得以兼顾[19-21]。需要说明的是,直接采用高压电池供电,配合高压电机设计,同样能显著提升功率输出能力。电驱系统电压发展趋势如图10所示。

图10 电驱系统电压发展趋势

2.1.9 采用高性能电工材料

为满足新能源汽车对高扭矩密度和高功率密度的要求,在电机设计时应选择矫顽力、剩余磁通密度和最大磁能积较大的永磁材料,同时还应考虑高功率密度温升问题,充分考虑其耐温性[22]。

硅钢应选用高导磁、低损耗的薄片材料,功率密度电机转速高,供电频率高,铁损是主要损耗来源。

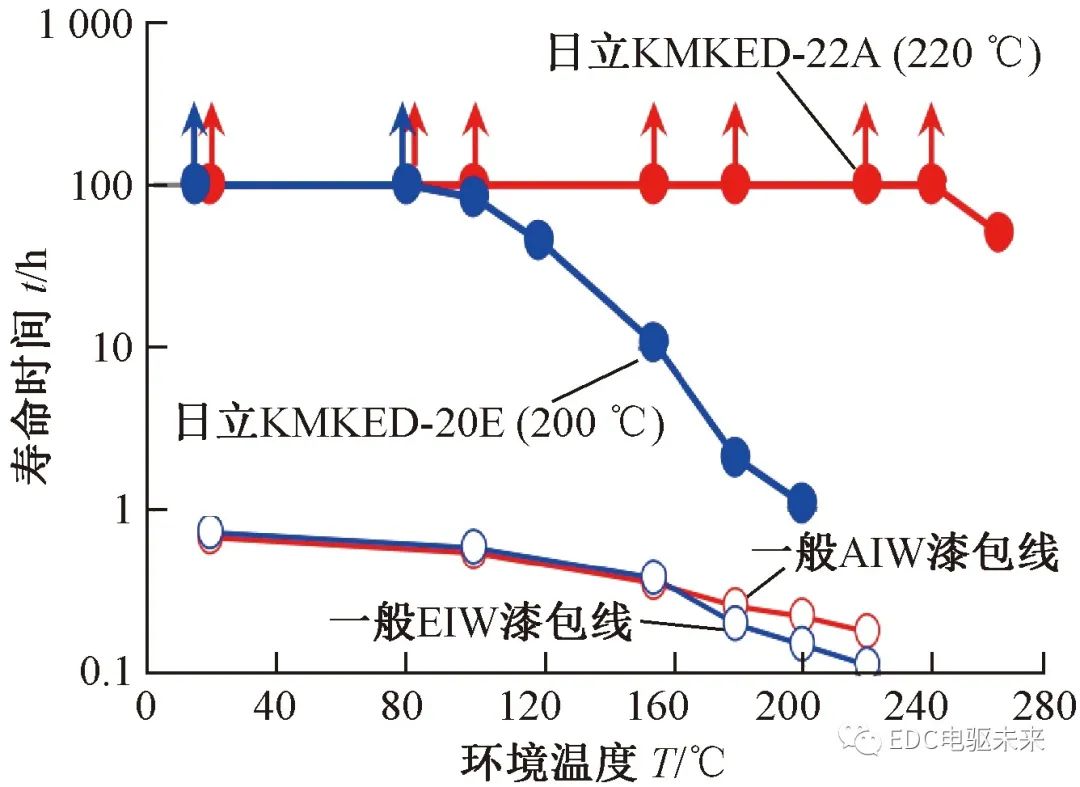

导线应选择更高耐热等级(240 ℃以上)的漆包线,或者选择更低损耗的导线。目前,漆包线最高耐温是220 ℃,比较稀缺,而日立可以做到240 ℃,图11为日立导线材料选型。

图11 耐高温导线选型

图12是特斯拉铸铜材料感应电机转子,考虑到电动汽车用驱动电机采用变频器供电,其采用了紫铜导条,能够满足对电机起动性能的要求,同时保证电机有较高的效率[22]。

图12 特斯拉铸铜转子

2.2 降低体积和质量

2.2.1 集成化设计

1)结构集成

根据不同构型,车用电机的布置形式和耦合方式多种多样:可以与发动机、离合器、变速器、传动轴、驱动桥、轮毂等系统级集成;市场上的EV电驱总成,按照电机轴与减速器输出轴的布置形式区分,可分为平行轴和同轴集成结构,按照逆变器的布置位置分,可分为轴向逆变器和径向逆变器集成结构;零部件层级的集成动态有金属嵌件一体化、埋嵌元件PCBA技术、门极驱动芯片组集成、传感器定制开发等。表4为常用的电驱动系统集成设计方案。

表4 常用的电驱动集成设计方案

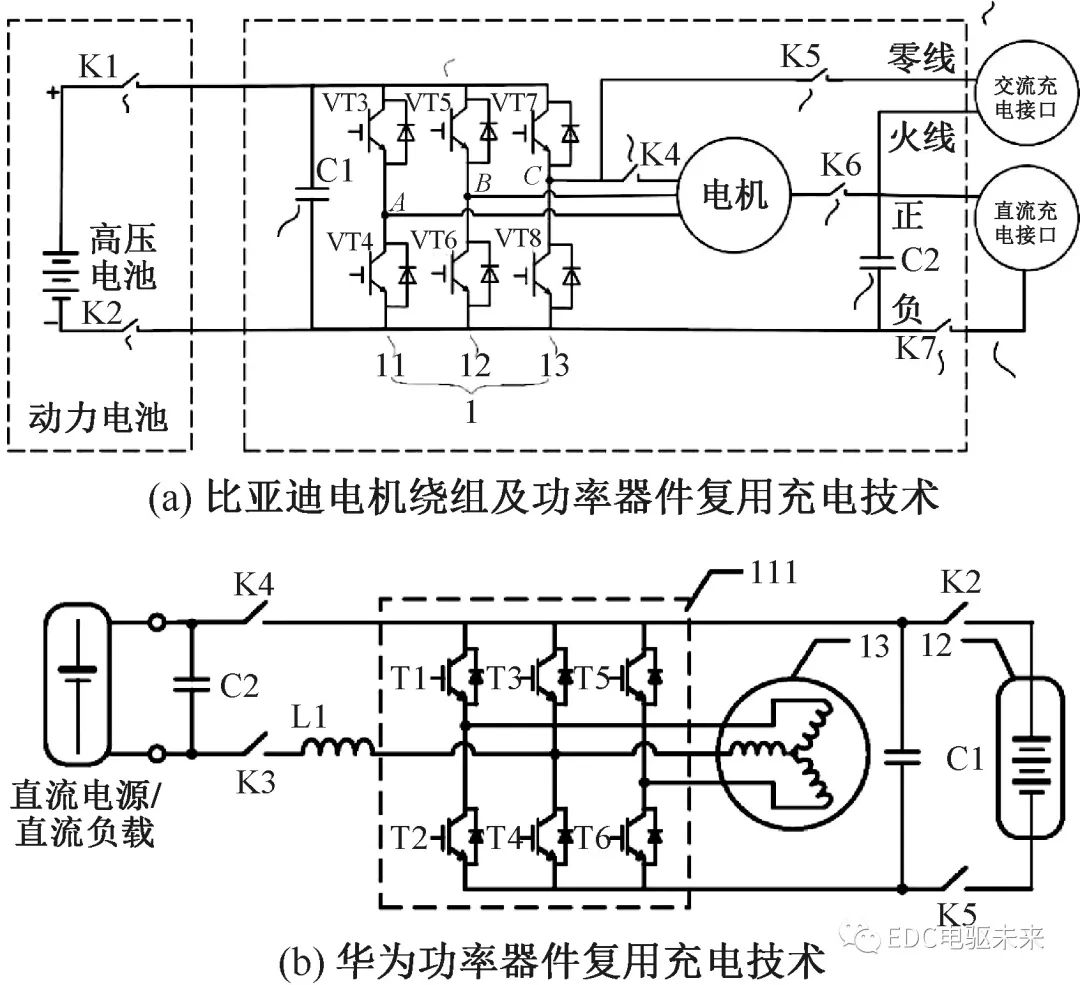

2)功能集成

共用控制芯片(域控制器)、共用功率器件拓扑(充电机、DC/DC、逆变器集成)等。图13(a)为比亚迪的电机绕组和功率器件复用充电技术,图13(b)是华为的功率器件复用充电技术。

图13 电机绕组、功率器件复用充电技术[23-24]

2.2.2 采用扁线成型绕组工艺

扁线绕组工艺的优势在于以下几个方面。

①小型化:槽满率高,端部短,功率密度高;

②高性能:热传导好,温升低,持续功率高;

③工艺性好:适合大批量自动化生产;

④NVH性能好,结构刚度好;

⑤优化效率区分布,适合城市工况。

扁线绕组工艺的劣势在于以下几个方面。

①高速时集肤效应导致损耗增加,频率越高,损耗越大;

②对铜线原材料质量要求高,易损坏;

③工序复杂,精度要求高,规模化依赖专业高端设备;

④系列化设计难于实现,设计柔性化不足。

2.2.3 采用先进结构件加工工艺

1)空心轴旋锻工艺

随着轻量化要求的进一步提升,整体锻造成型的空心轴将逐步得到应用。其主要技术优势在于:大幅度减重;减少了机加成本;获得理想的纤维流线和材料性能;低转动惯量。

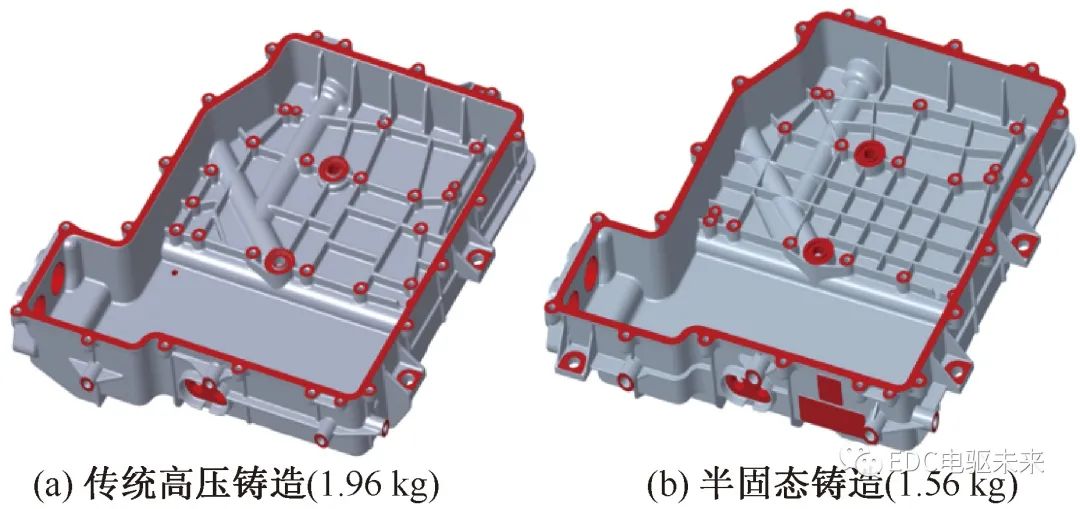

2)壳体半固态铸造工艺

电驱系统对铝合金壳体类零件的要求是轻量化,力学性能优异,密封性好,散热好,成本低。随着零部件形状复杂化,壁厚减薄(轻量化),传统压铸越来越难以满足产品应用的需求。半固态注射成型技术综合了凝固加工和塑性加工的优点,具有精度高、节能环保、安全性高的特点,成型时将合金细颗粒装入料斗中,用机器的送料筒将料加热呈半固态熔融状态,注射成型[25-26]。半固态流变成型铝合金铸造件技术特点是成型件致密度高,壁厚可厚可薄(可小于1 mm),尺寸精度高、力学性能好、导热性好、气孔缩松少(零件孔隙度小于0.069%)、表面质量高,模具寿命高,如图14所示。

图14 壳体工艺对比

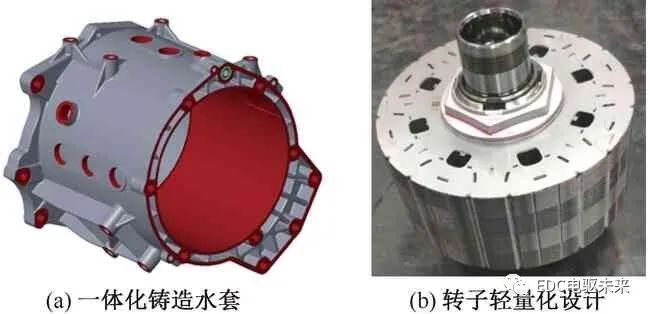

3)壳体一体化铸造工艺和转子铁心轻量化设计

电机壳体采用一体化铸造式水套,降低成本的同时,还可提高壳体刚度和模态,如图15所示。

图15 电机先进结构工艺设计

2.3 改善热设计和热管理

2.3.1 高效油冷散热

加强冷却可降低温升,减小铜线电阻,减小铜损,减小永磁体磁性能温度损失,提高功率输出,从而提高效率;加强冷却后可采用更高的电磁负荷,从而提高功率密度;电机的效率和功率密度得到统筹兼顾[27-28]。

2.3.2 高导热材料

为增加电机的功率密度,要降低电机封装的热阻,减小电机的占用空间和成本,实现电机高速,同时保持良好的可靠性和稳定性。这需要提高电机封装材料(导热环氧树脂、填料、绕组绝缘材料等)的热传导并降低接触热阻。

导热界面材料(TIM)以聚合物系统为基础并采用先进填料技术制造,能够处理关键的散热问题并具有长期可靠性能,应用于热源与散热器(冷板、翅片散热器等)表面之间,排除热阻值较高的空气,使传热表面间紧密接触,提高匀热、导热速率,有助于实现轻量化。

2.3.3 高耐热材料

高耐热材料可以提高零部件的环境耐受能力,有助于发挥下一代宽禁带半导体的高温运行优势特性。例如,当前普遍量产应用的直流支撑电容器(DC-link capacitor),基于聚丙烯卷绕技术,最高耐受温度只有105 ℃,为逆变器耐温最短板。

最近,PolyCharge公司研发的固态电容器技术——NanoLamTM,如图16所示,利用薄的聚合物电介质生产自愈式高压电容,尺寸和质量是当前电容器的一半,且具有更高的耐温性(140 ℃)、更高的能量密度、更稳定的容量、更低的等效串联电阻和等效串联电感。

图16 NanoLam高温膜电容

3 结 语

《节能与新能源汽车技术路线图2.0》于2020年10月27日发布,路线图由中国汽车工程学会牵头组织编写,其中将电驱动总成提升为重点领域作为独立章节研究,路线图明确:到2025年,30 s三合一电驱系统比功率2.0 kW/kg,30 s电机有效比功率5 kW/kg,逆变器功率密度40 kW/L;到2030年,30 s三合一电驱系统比功率2.4 kW/kg,30 s电机有效比功率6 kW/kg,逆变器功率密度50 kW/L[1]。按照路线图的严苛技术指标定义,这是一个令人鼓舞的行业前10%头部企业要挑战的平均目标,一系列前瞻技术有待攻克。