1. 简介

为了提高电机控制器的功率密度,发挥出电机控制器的最大系统性能,就需要实时地监控电控单元内各器件的温度,避免器件因温度过高而烧坏。这样就需要测量或估算出各器件的温度,在某些特殊情况下,电机控制器的某器件温度过高,可以触发“降功率模式”限制电机的输出功率,来限制其温度上升,所以电机控制器各器件的温度计算或测量非常有必要。下面将介绍电机控制器DC电容的温度计算模型。

2. DC电容器件热模型

通过计算DC电容器件内部的损耗,并根据器件的热阻和热容量来计算该损耗引起的温升。热等效回路如图1所示。

图1. 热等效回路

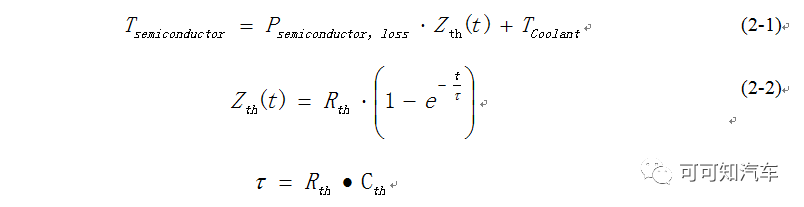

温度计算如下:

其中:

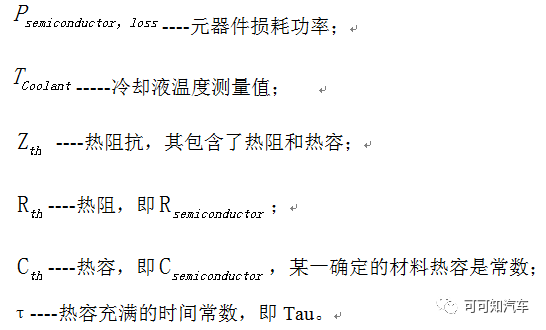

对于热模型的软件实现,像(2-2)中那样计算e函数是不可行的,因为始终必须从时间起点开始进行计算。换句话说,(2-2)中的e函数是微分方程(2-4)的解,如果输入量发生变化,则e函数必须重新计算每个时间步长。因此,对于每一个步长时间段,要求分段求解微分方程。微分方程的分段解是就好比是个滤波过程,暂且命名为PTTH-Filter。PTTH-Filter源自图1中的热等效循环,计算如下:

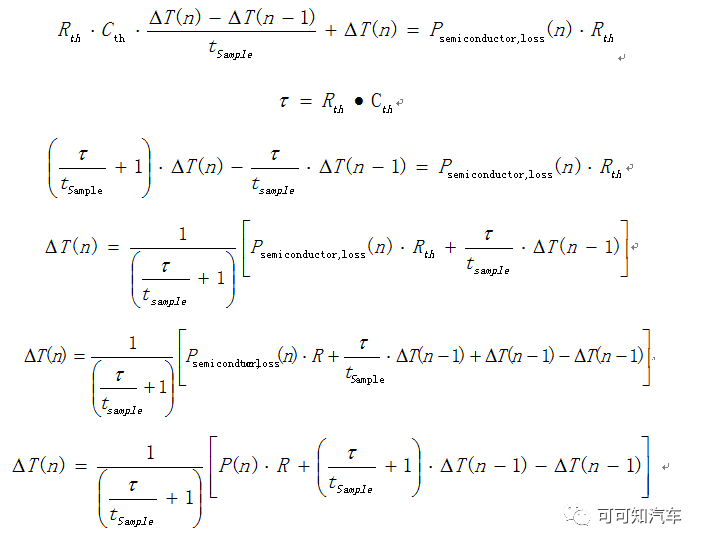

PTTH的离散实现的方程式在(2-5)中进行了描述,并从(2-4)推导如下:

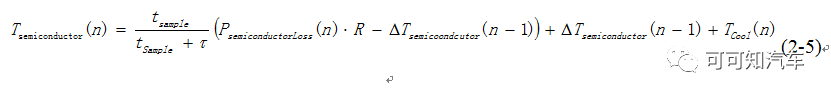

PTTH-Filter仅计算了元器件与冷却液的温差,因此要得到元器件温度,还需加上冷却液温度,如下:

**2. **电机控制器电容温度模型

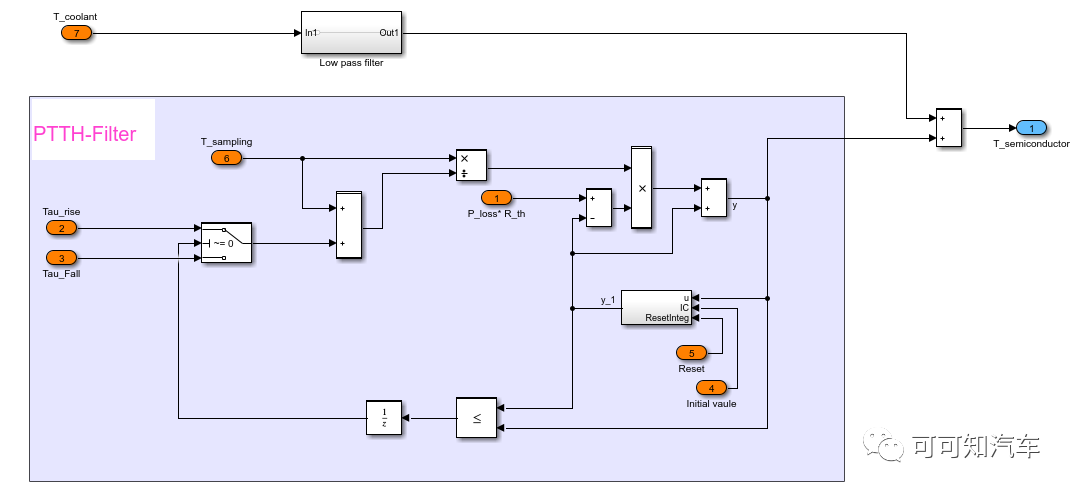

根据上述数学公式(2-5),可建立电机控制器电容DC-link的模型,如图2为DC电容温度计算的 Simulink 模型。

图2.DC电容温度计算的Simulink模型

3. 模型的准确性分析

为了提高DC电容温计算模型的准确性,我们需要考虑两方面:

模型的结构设计优化。DC电容本身包含多种材质,不同的材质,其热传导系数不同。如图1 所的热等效回路,只考虑了一层模型,将电容视为一种材质。为了提高准确性,可根据不同的材质结构,分多层建模,如T模型或π模型,则模型更复杂,标定量和工程应用标定的工作量激增。在实际应用中,可以考虑一层建模,只要标定精细,则DC电容温度计算精度可控制在8k内。

提高模型输入量的精度,如下所示。

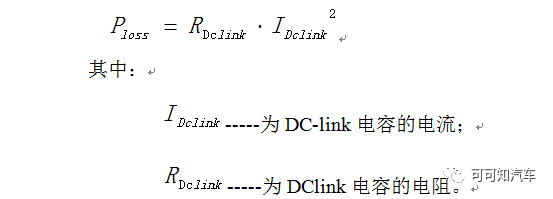

电机控制器电容的损耗,其计算如下:

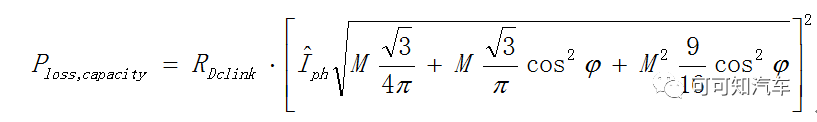

考虑到电流的波动,进一步优化电容损耗的计算,可参考论文[1]得:

热阻Rth会随着冷却液流量的变化而变化,需要考虑使用一维表查表来根据冷却液流量进行标定修正;

热容充满的时间常数,即Tau 可通过FEA仿真获取,一般可定义在20μs~80μs之间,再根据不同冷却液量做一定的修正。

如果冷却液温度变化非常快,则元器件的温度也会以相同的方式变化。为了防止这种情况,用于计算元器件温度的冷却液温度也需通过低通滤波器进行过滤。

根据元器件温度与冷却液温度的温差变化率来确定元器件温度上升还是下降,即确定时间常数Tau_rise或Tau_rise。

初始化过程,在电机控制器掉电即关机持续的时间超过5个τ以后,被视为稳态,即热平衡,温度变化不在改变,这时热容对热阻没有任何影响,这时电容的温度就非常接近冷却液的温度。对于电机控制器短期断电,在建模是需要考虑以下几点:

-.读取断电时间长度,用于估算补偿冷却掉的温度, 例如:时间长度用查表标定来修正补偿温度。

-.有必要在断电之前将最新的有效元器件温度存储在NVM中,以便调用来更好修正温度。

相关文章

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服