电动汽车空调是影响整车能耗的1个重要因素,降 低空调能耗有利于提高续航[1]。通过对汽车空调制冷模 式下压缩机转速对汽车空调运行参数的影响进行分析, 调整并优化汽车空调压缩机的转速,有利于提高用户的 使用感受[2]。随着汽车空调技术的发展,自动空调和电 动热泵式空调系统等均有较好的应用[3];前期投入市场 的电动汽车已有较大的保有量,不能忽视其空调系统对 能源利用率的比重,通过对空调控制策略优化并以升级 软件的方式,是1种切实有效的改善办法[4]。

以市场某电动紧凑型SUV为例,其空调制冷系统 由车辆控制器(VCU)采集AC开关、温度值和压力值 等,驱动冷却风扇。VCU完成空调系统的主要控制内 容,通过CAN总线向空调压缩机控制器(EAC)发送转 速指令,后者响应VCU转速命令并反馈给VCU实际工 作状态。鉴于原电动汽车空调控制策略相对粗糙,能耗 较大,且用户感受也不适宜[5],在保持整车空调系统保 持原有结构上,提出一种PI控制的空调压缩机转速控制策略,以最小成本对电动空调系统制冷功能进行优化。

1 整车结构和控制系统简介

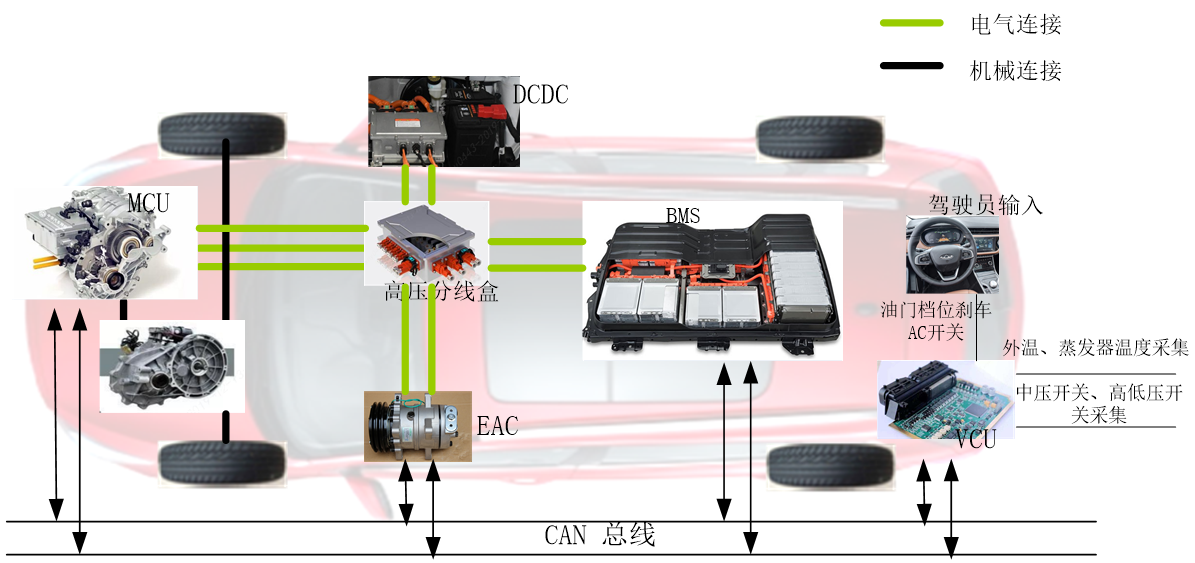

电动汽车采用前置前驱单电机和减速器布置方式,空调压缩机由动力电池供电,动力部分工作原理如示意图1所示。由动力电池经高压分线盒给驱动电机供电,电机通过减速器驱动车轮,实行车辆行驶;由动力电池经高压分线盒给空调压缩机供电,同时动力电池为DC-DC逆变器供电,转换成低压12v给蓄电池充电及整车低压用电器供电。主要相关控制器包括车辆控制器(VCU)、电池管理系统(BMS)、电机控制器(MCU)、空调压缩机控制器(EAC)和逆变器控制器(DCDC),各控制器之间通过CAN信号通讯。车辆控制系统(VCU)通过硬线采集油门踏板、换挡机构、刹车踏板、车辆模式开关等组件的状态,然后根据各系统的状态和驾驶员请求,再向各模块控制单元下发相应的控制指令,各控制模块协作完成车辆行驶。车辆控制系统(VCU)通过硬线连接温度传感器、压力传感器和空调面板AC开关,采集车外环境温度、蒸发器温度、高低压开关状态、中压开关状态和AC开关状态。

图1 整车结构和控制系统图

2 空调系统组成

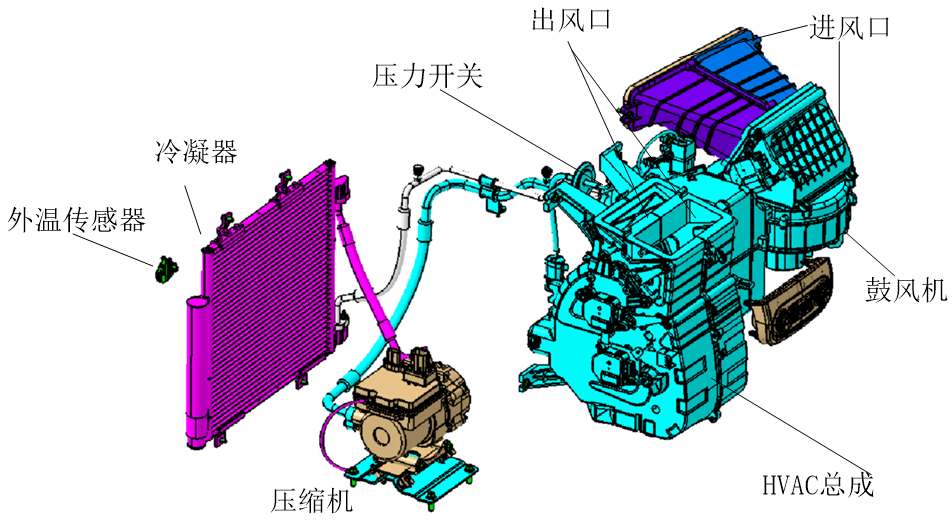

电动汽车空调系统包括空调压缩机及控制器(EAC)、冷凝器、外温传感器、管路及压力开关、膨胀阀、制冷剂、鼓风机、冷凝风扇和HVAC总成等,其中HVAC总成又包括蒸发器、蒸发器温度传感器和PTC等[6][7]。空调系统示意图如图2所示。

图2 空调系统示意图

3 空调控制策略

原电动汽车空调控制策略为以车速和环境温度查表得到压缩机转速,这种控制策略相对粗糙,能耗较大,且用户感受也适宜。鉴于已有电动汽车空调结构的限制和成本控制,在尽量不改动车辆硬件配置的前提下,仅通过软件优化来改善空调的使用效率,降低空调能耗,提升用户的空调使用舒适度。空调出风口温度主要取决于蒸发器温度,通过不同的环境温度段规划空调制冷挡位和蒸发器温度,通过PI控制压缩机转速实现蒸发器的实际温度稳定在目标温度。

3.1空调制冷挡位规划

由于早期电动汽车空调功能配置较低,根据空调的实际使用需求,以环境温度为参考划分出空调5个较为实用的挡位,并规划五个挡位下蒸发器的目标温度,这种由外温决定制冷挡位的方法解决了空调面板配置低的限制,也为用户相对智能的完了空调挡位控制,出风口温度接近于蒸发器温度[8] [9]。具体参数如表1所示。

表1 空调挡位规划参数

|

外温 t/℃ |

挡位 |

蒸发器目标 温度/℃ |

|

t≤30 |

1 |

12 |

|

30℃<t≤34 |

2 |

10 |

|

34℃<t≤38 |

3 |

8 |

|

38℃<t≤42 |

4 |

5 |

|

t>42 |

5 |

3 |

|

3.2 PI控制压缩机转速

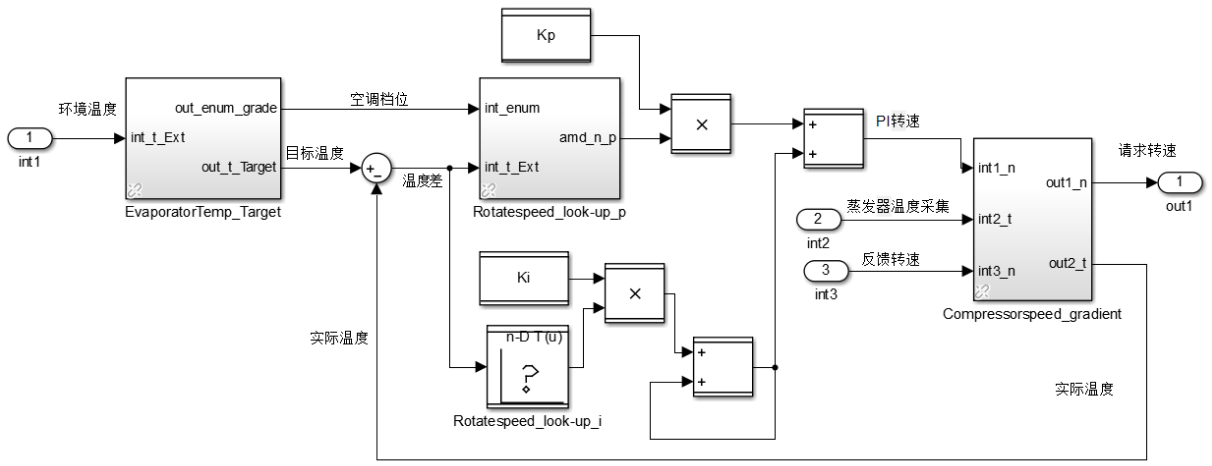

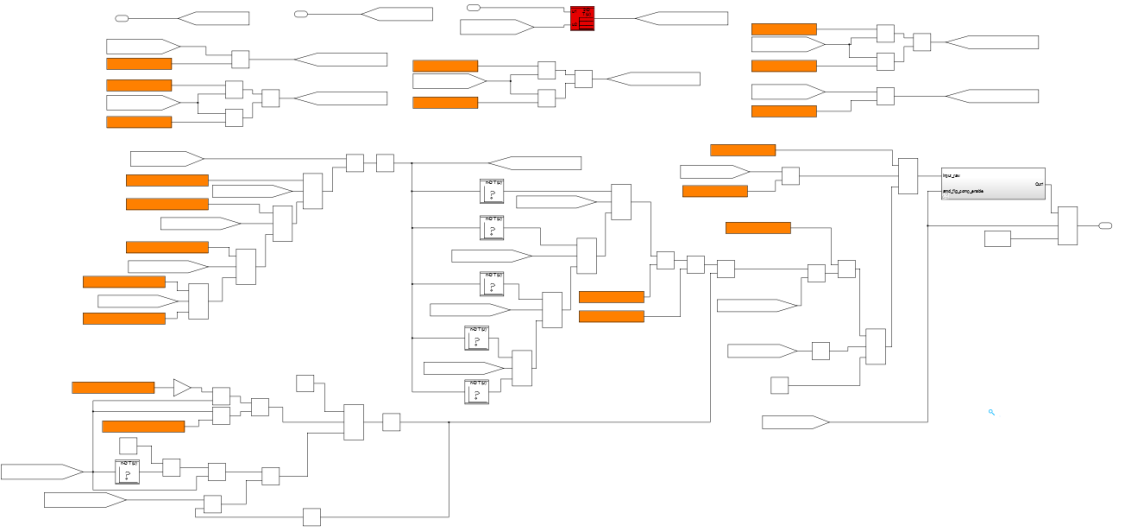

车辆控制器(VCU)连接环境温度传感器和蒸发器温度传感器,采集并解析其实际温度值。根据上一节方案环境温度选择了蒸发器目标温度,以其与蒸发器实际温度的差值进行PI控制计算得出空调压缩机转速,并经过转速上升和下降的梯度处理,防止加速过快引起的抖动,输出压缩机控制转速给EAC执行。蒸发器温度经过压缩机工作后稳定在目标温度值,使车内达到舒适的温度。PI控制转速原理图如图3所示。 PI控制转速模型如图4所示,空调制冷功能的模型集成于VCU模型,编译成软件刷写控制器中。

4 整车测试与结果分析

空调控制策略有5个蒸发器温度挡位,通过实车测试,使用INCA7.1记录车辆控制内部实时数据,并选择1、3和5三个挡位运用其附属工具箱Measure Data Analyzer V7.1对蒸发器实际温度和压缩机转速数据分析,验证策略的有效性[10]。

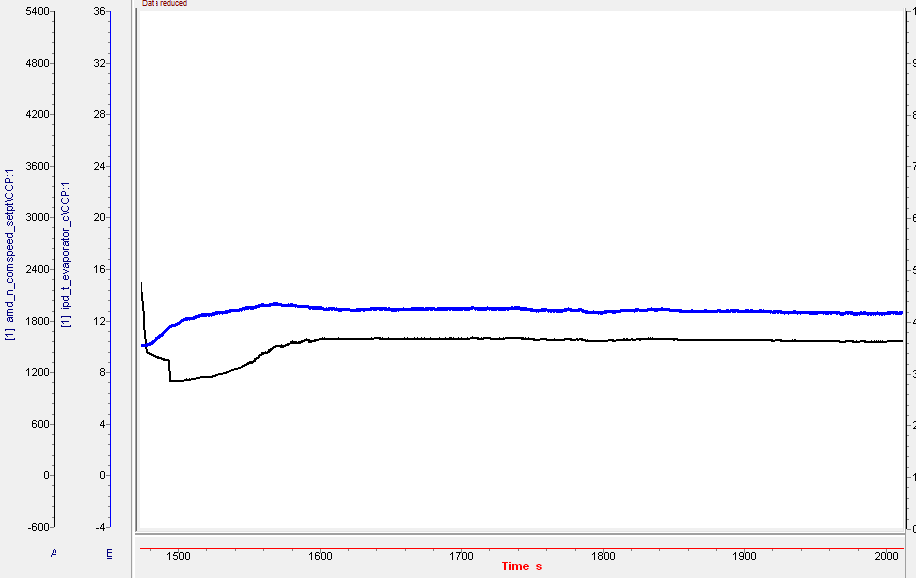

4.1 空调1挡

环境温度27-30℃,前期车型的典型方案是以2500r/min持续运转,蒸发器温度没有明确目标;现策略为空调在1挡工作,蒸发器目标温度为12℃。如图5所示,黑色曲线为压缩机转速,蓝色曲线为蒸发器温度,后面测试数据也是如此。环境温度从高于30℃降低到30℃以下,空调由2挡切换到1挡,蒸发器温度目标值也由10℃提高到12℃,压缩机转速先是从二挡的2300r/min迅速下降1000r/min附近,蒸发器温度随之升高;当蒸发器温度明显升高时,压缩机转速开始增加以便降低蒸发器温度上升速率,当蒸发器温度稳定在12℃时,压缩机转速也随之以1600r/min相对稳定的运转。

图3 PI控制转速原理图

图4 PI控制转速模型

4 整车测试与结果分析

空调控制策略有5个蒸发器温度挡位,通过实车测试,使用INCA7.1记录车辆控制内部实时数据,并选择1、3和5三个挡位运用其附属工具箱Measure Data Analyzer V7.1对蒸发器实际温度和压缩机转速数据分析,验证策略的有效性[10]。

4.1 空调1挡

环境温度27-30℃,前期车型的典型方案是以2500r/min持续运转,蒸发器温度没有明确目标;现策略为空调在1挡工作,蒸发器目标温度为12℃。如图5所示,黑色曲线为压缩机转速,蓝色曲线为蒸发器温度,后面测试数据也是如此。环境温度从高于30℃降低到30℃以下,空调由2挡切换到1挡,蒸发器温度目标值也由10℃提高到12℃,压缩机转速先是从二挡的2300r/min迅速下降1000r/min附近,蒸发器温度随之升高;当蒸发器温度明显升高时,压缩机转速开始

图5 空调1挡测试结果

增加以便降低蒸发器温度上升速率,当蒸发器温度稳定在12℃时,压缩机转速也随之以1600r/min相对稳定的运转。

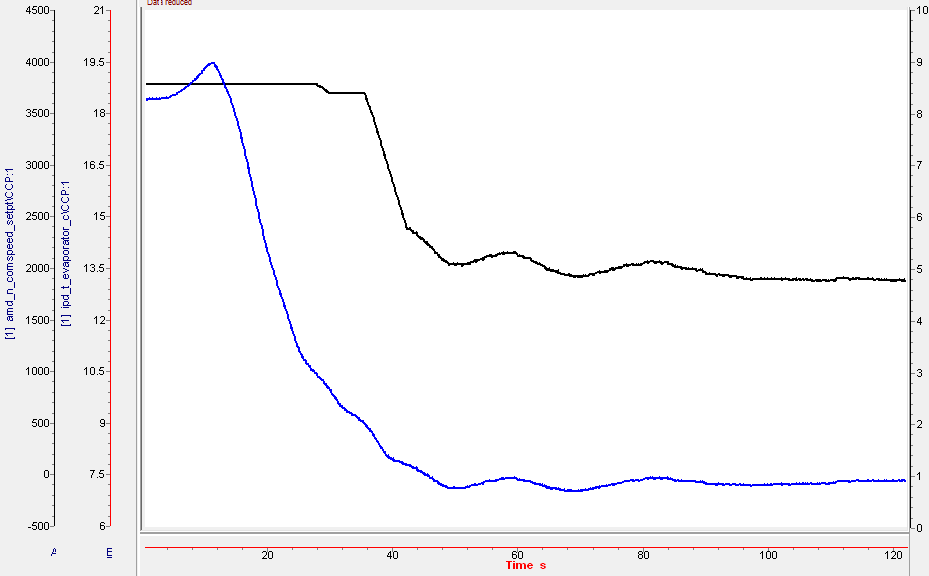

4.2 空调3挡

环境温度为34-36℃,前期车型的典型方案是以3800r/min持续运转,蒸发器温度没有明确目标;现策略为空调在3挡工作,蒸发器目标温度为8℃。从图6可见,开启开启空调后,蒸发器温度最高19℃附近,从VCU发出压缩机转速3800r/min,到压缩机启动工作大约8s蒸发器温度开始迅速下降到7.5℃附近,压缩机转速也相应下降,最终以大约2000r/min运转,蒸发器温度也稳定在目标温度8℃左右。

图6 空调3挡测试结果

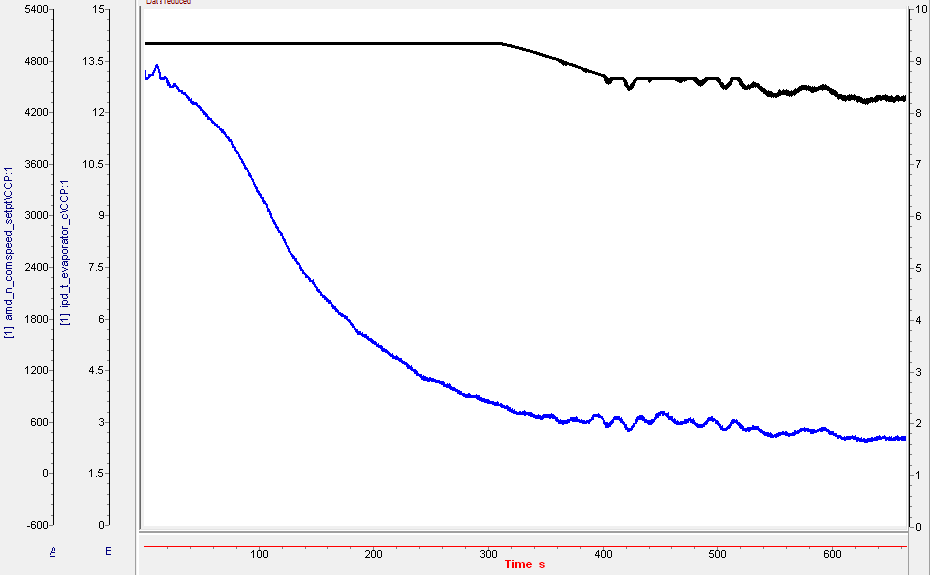

4.3 空调5挡

环境温度为44-45℃,前期车型的典型方案是以5000r/min持续运转,蒸发器温度没有明确目标;现策略为空调在5挡工作,蒸发器目标温度为3℃。从图7可见,蒸发器温度在19.5℃附近,开启空调,从VCU发出压缩机转速5000r/min(设计的压缩机转速上限),到压缩机启动工作5s后蒸发器温度开始下降,由于环境温度较高,经过300s左右蒸发器温度降至3℃附近,压缩机转速也相应下降,经过一段时间调节最终以大约4300r/min运转,蒸发器温度也稳定在目标温度3℃左右。

图7 空调5挡测试结果

4.4 能耗对比

根据不同压缩机转速对应的功率,大致换算出空调制冷功能新策略与原方案每小时能耗值,如表2所示。从表2也可以看出各挡位空调压缩机转速均有下降,空调能耗也随之有一定程度下降。

使用温度计对实车室内出风口温度进行测试,待空调稳定运转一段时间后,其各挡位温度均接近蒸发器温度值。经过1挡、3挡和5挡数据分析可见,这种电动空调策略通过了实车验证。满足蒸发器目标温度需求下各挡位压缩机转速均有下降,从而降低了空调能耗。另外蒸发器温度值稳定在目标值,也有利于提升用户舒服感。

表2 空调挡位能耗对比

|

环境温度 /℃ |

原方案压缩机 转速r/min |

新策略压缩机 转速r/min |

新策略 挡位 |

原方案1h能耗 约为Kwh |

新策略稳定后1h能耗 约为Kwh |

28 |

2500 |

1600-2300 |

1 |

1.16 |

0.78 |

36 |

3800 |

2000-3800 |

3 |

1.54 |

1.03 |

44 |

5000 |

4300-5000 |

5 |

2.18 |

1.97 |

5 结束语

由环境温度段较为智能的决定空调挡位,通过PI控制快速调节空调压缩机转速,使蒸发器温度达到目标值,完成电动空调出风温度控制。此空调策略通过了实车多种挡位验证,蒸发器温度稳定性好,控制策略实用可靠,以低成本的方案较好的降低了空调能耗,同时提高了空调舒适度,为电动汽车空调制冷功能的改善提供了应用基础。

参考文献:

[1]贺萍. 一种新型汽车空调节能控制器的设计[J]. 电子技术应用, 2008, 34(1)):47-51

[2]武卫东, 余强元, 吴佳玮, 栾忠骏. 压缩机转速对新能源汽车空调制冷性能的影响[J]. 流体机械,2017,45(11): 61-65,57

[3]张丽, 成小红. 空调压缩机转速对汽车空调的影响[J]. 科技创新与应用, 2019(35): 47-48.

[4] 佟丽蕊, 张振迎, 王兴国. 电动汽车空调系统研究进展[J]. 制冷, 2015, (1):61-67

[5]孙小霞. 新能源汽车电动空调控制系统及其实现与研究[J]. 黑龙江科学. 2018(18): 150-151

[6]黄国强. 汽车空调行业与技术发展趋势解析[J]. 制冷与空调. 2018(08): 102

[7]秦晶. 电动空调在汽车领域的运用[J]. 科技风. 2017(13): 19

[8]杨璐, 裴顺. 汽车空调智能温度控制系统[J]. 电子设计工程. 2018(22): 133-136+141

[9]朱元成, 熊伟国, 吴群. 电动空调在汽车领域的应用解析[J]. 科技创新与应用. 2017(03): 166

[10]刘建飞, 赵丹平, 韦丽珍. 汽车电动空调系统参数匹配与仿真[J]. 内燃机与动力装置. 2014(01): 35-39.