摘要

车载充电机(OBC)在整车下电后,为保证低功耗,包括主控MCU在内的绝大部分电路都处于休眠状态,此时需要一个低功耗的常待机唤醒模块,检测充电枪的插枪信号,来唤醒车载充电机主电路。本文将介绍基于TI MSPM0 MCU的唤醒方案,相对于传统方案,具有高兼容性,高可靠性,便于维护,更低功耗,以及小体积等优点。

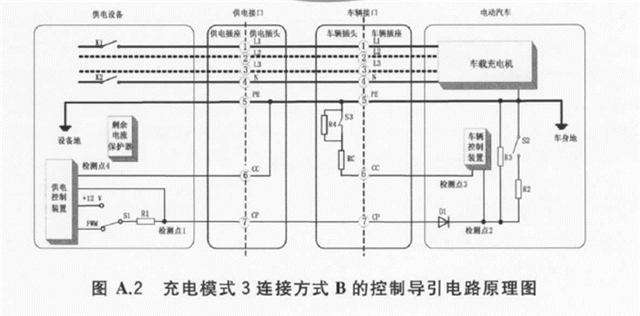

1. GB/T 18487.1-2015

在展开讲述前,我们需要简单了解一下国内比较通用的电动汽车的充电协议标准-GB/T 18487.1-2015(电动汽车传导充电系统 第1部分:通用要求)。

主要的充电握手步骤可以简单拆分成以下几点:

车辆检测CC端口阻值,判断车端连接头的连接状态(断开/半连接/连接状态);

充电设备监控检测点1的电平,判断线缆是否接好,且本身无故障,如果一切就绪,则S1切换到PWM档;

车辆检测CP占空比,以及电压值,初步判断是否为有效值,判断S1是否已经切换到PWM档;

车辆自检,无故障,且电池处于可充电状态,则闭合S2;

设备检测点1的峰值电压满足要求(检测S2是否闭合),则充电设备闭合主继电器K1, K2;

车辆进一步检测CC,CP值,协商充电电流大小,开始充电。

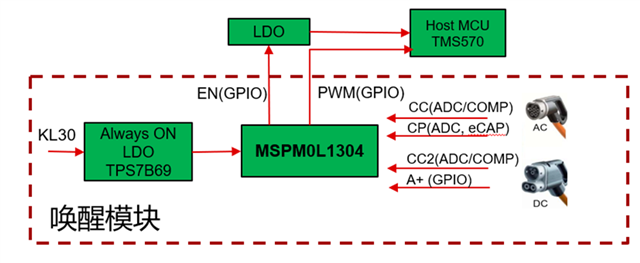

2. 基于TI MSPM0 MCU的唤醒方案

本文论述的插枪唤醒方案的主要功能,是通过检测端口的电气参数,判断插枪状态,进而唤醒主MCU来进行进一步的充电握手,达到整机在汽车熄火状态下的低功耗要求。

插枪唤醒方案框图如下。由于MSPM0 MCU需要长期待机,需要一颗低功耗,宽输入电压的LDO给其供电。端口电气参数检测方面,以交流充电桩为例,它是通过检测CC端口的电阻值, 或者CP端口上的电压以及占空比等信息,通过检测数值范围判断插枪状态的有效性和唤醒源。其中CC端口的电阻检测需要MCU的ADC模块或者比较器模块,判断此时电阻值,而CP端口的电压以及占空比信息则需要ADC模块以及Timer。当检测到有效的插枪状态,则通过GPIO拉高 HOST MCU 供电LDO的使能引脚,HOST MCU上电。并通过检测MSPM0 MCU发过来的PWM占空比, 分辨唤醒源。

3. 方案优势

3.1 高兼容性

即便GB/T 18487.1-2015对充电协议进行了规范,但是各大主机厂对插枪唤醒的要求各不相同:

唤醒延时时间:从插枪到唤醒host MCU的时间,根据这个时间配置消抖滤波时间;

唤醒条件:CP高电平电压根据不同的充电桩有不同的规格。此外,车厂还会定义有效信号的持续时间要求。

唤醒源:CC唤醒, CP唤醒, 预约充电,以及V2L等模式。

针对以上需求差异,传统的分立电路方案需要搭建复杂的电路,且调整相应参数,来适配不同的需求,不利于硬件平台化开发。而使用MCU方案可以使开发者使用同一套硬件方案,通过改软件来轻松适配不同的需求,有利于平台化开发,减少开发时间。

3.2 高可靠性

传统分立方案需要用到大量阻容器件,以及三极管。整体功耗受温度影响较大。另外,不同厂家的器件一致性差异大,在考虑最恶劣情况下,增加了设计难度,此外,对物料管控也是一个挑战。

3.3 便于维护

在汽车出厂后,针对车厂的新需求,或者充电桩的新工况,基于MCU架构的方案可以通过OTA的方法,灵活调整唤醒条件,适应最新的需求,便于后期维护。

3.4 低功耗

随着主机厂对低功耗的要求越来越高,尤其当静态电流要求降低到100uA以内时,分立方案难以满足。TI MSPM0系列内置Timmer,且在standby模式下仍然可以工作。 可自定义唤醒时间,定期把MCU从standby模式唤醒到normal模式来进行定期检测。而TI MSPM0系列在standby模式下的静态电流在全温度范围内的典型值在10uA左右,由于MCU在大部分时间处于standby模式,因此平均电流损耗可以轻松满足要求。

总结

本文详细描述了基于TI MSPM0 MCU的车载充电机插枪唤醒模块的运行原理,并展示了和传统方案相比,在兼容性,可靠性,可维护性,低功耗方面的优势。为满足工况日益复杂,参数要求严苛的插枪充电场景提出了有效方案。