失效模式和影响分析(DFMEA,Design Failure Mode and Effects Analysis)在汽车工业中扮演着非常重要的角色。在汽车设计和制造过程中,DFMEA被广泛应用于识别和管理潜在的设计失效模式,以及评估这些失效模式对汽车性能、安全性和可靠性的影响。通过对设计和制造过程中可能存在的问题进行系统性的分析和评估,DFMEA有助于降低汽车制造过程中的风险,提高汽车的质量和可靠性。

DFMEA作为一种系统性的方法论,旨在识别、评估和优先考虑产品设计中潜在的失效模式。DFMEA是汽车IATF-16949(PPAP)和ISO-26262(流程)标准的强制要求,在的产品设计和研发中,了解并认真实施DFMEA是车规MCU高可靠性和功能安全目标能够最终达成的重要基础和保障。 因此,对于深入了解何为车规芯片,学习和掌握DFMEA是十分基础和必要的。

什么是设计失效模式和影响分析(DFMEA)?

设计失效模式和影响分析(DFMEA,Design Failure Mode and Effects Analysis)是一种风险管理技术,旨在识别产品设计中潜在的失效模式。它旨在评估这些失效模式对产品整体功能和安全性的影响。其目的是在它们转化为现实世界问题之前,积极解决设计漏洞,从而节省时间、金钱和潜在的生命。

1.1 系统化和结构化方法

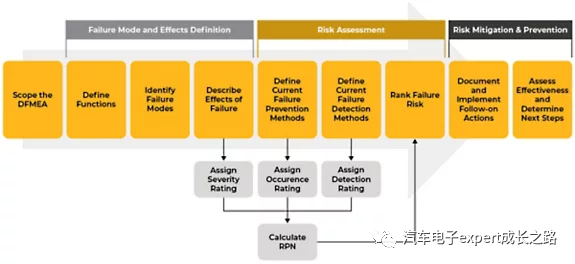

DFMEA采用系统化、逐步的方法,通常使用标准化表格或软件来记录分析。这种结构化格式确保了分析在不同项目或行业中的全面和一致性。

1.2 关注产品设计

虽然失效模式和影响分析(FMEA)可以应用于各个领域,如过程(PFMEA)、系统(SFMEA)甚至服务,但DFMEA专门针对产品设计。这种关注使其成为设计师、工程师和质量保证专业人员创建新产品或修改现有产品的重要工具。

1.3 风险评估

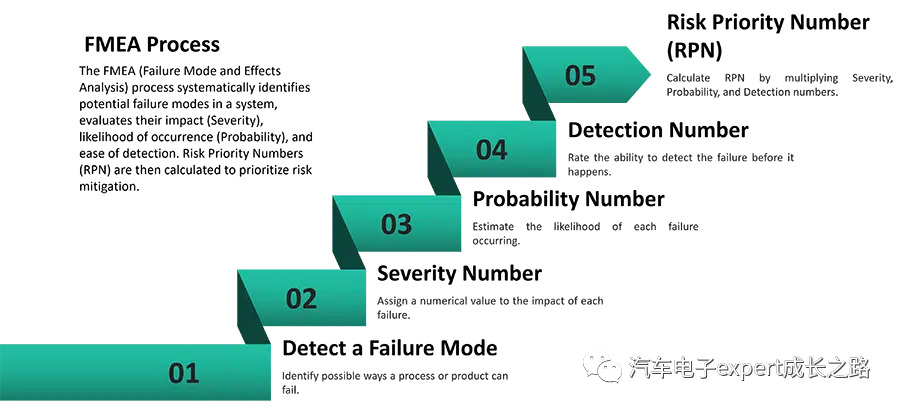

DFMEA的核心功能是作为风险评估工具。它通过考虑以下因素来帮助团队量化与不同失效模式相关的风险:

严重程度(Severity):故障的影响有多严重?

发生率(Occurrence):故障发生的频率有多高?

可检测性(Detection):在影响客户之前检测故障有多容易?

这些因素被数字化评估并相乘,形成风险优先级数(RPN,Risk Priority Number),有助于确定首先解决哪些失效模式。

1.4 评估潜在故障

在DFMEA中,每个设计元素都会被仔细检查,以寻找可能的故障方式。这包括查看材料选择、公差、电子元件以及任何其他可能出现故障的特征。

1.5 对功能和安全的影响

DFMEA不仅仅是识别可能出现问题的地方,它还要求理解这些故障的影响。故障只会带来不便,还是可能导致安全隐患?这些是DFMEA帮助回答的关键问题。

1.6 持续改进

DFMEA的关键方面之一是其在持续改进中的作用。DFMEA文档被认为是一份“活”的文档,需要随着设计变化、新的故障模式被识别或收集到更多数据而定期更新。

为什么设计失效模式和影响分析(DFMEA)很重要?

了解DFMEA的重要性不仅仅需要知道它是什么,更需要理解它在产品设计和开发中的重要性。以下是DFMEA在任何设计过程中占据重要地位的一些关键原因:

2.1 风险缓解

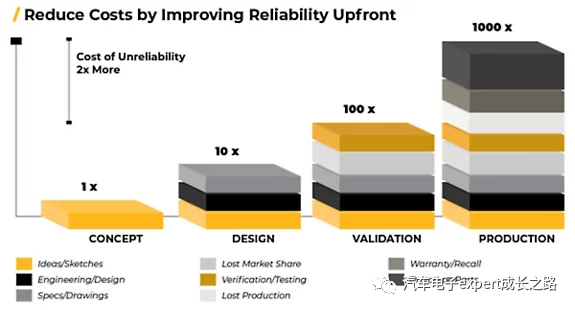

早期识别缺陷:DFMEA的主要优势之一是它能够在早期阶段识别潜在的设计缺陷。这种早期识别可以改变局面,使得在设计最终确定和生产开始之前可以采取纠正措施。

预防性措施:通过早期识别潜在风险,DFMEA使团队能够采取预防性措施,而不是纠正性措施。这更具成本效益和效率,因为它节省了在问题发生后纠正问题所需的时间和资源。

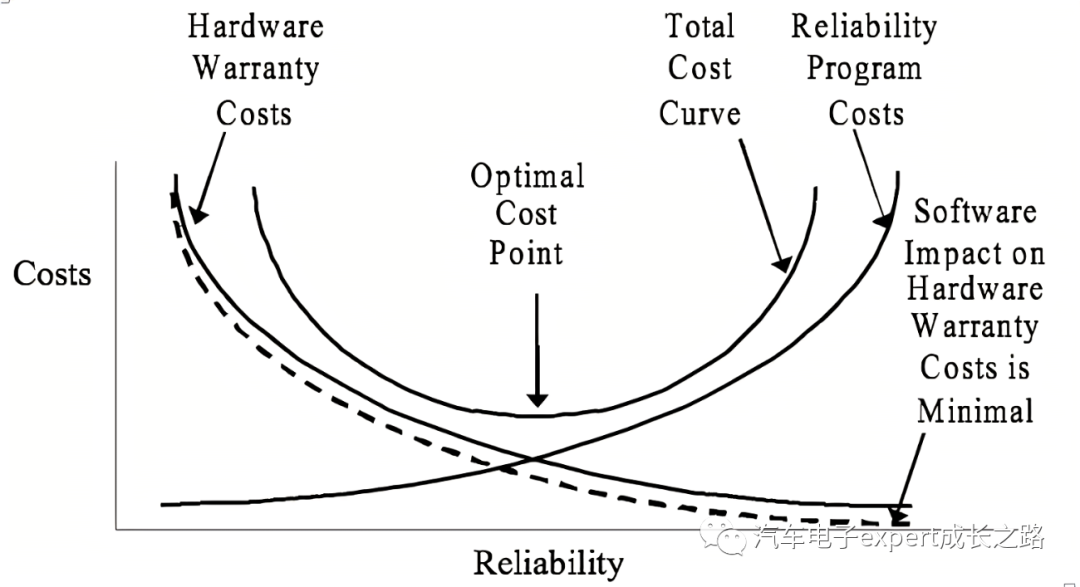

2.2 成本效益

减少返工:在产品进入生产后发现设计缺陷可能是一个代价高昂的错误。这不仅需要修订设计,还经常涉及到废弃或改装已经制造的单位。DFMEA有助于避免这种情况的发生。

资源优化:通过专注于具有最高风险优先级数(RPN)的潜在失效模式,团队可以更有效地分配资源,首先解决最关键的问题。

2.3 质量改进

增强可靠性:彻底的DFMEA过程确保对设计的每个方面进行了失效模式的审查,从而增加了最终产品的可靠性。

客户满意度:可靠且没有设计缺陷的产品自然会导致更高的客户满意度。这在市场上可以是一个重要的竞争优势。

2.4 合规性

法规要求:许多行业都有严格的法规要求对风险评估进行系统化的方法,其中DFMEA是一个关键组成部分。不遵守可能会导致罚款,甚至可能阻止产品进入市场。

标准化:DFMEA通常根据诸如ISO 9001(质量管理)或ISO 14971(医疗设备)之类的行业标准进行。这有助于实现全球认可的标准化水平。

DFMEA不仅仅是一个可有可无(“nice-to-have")工具,而是现代产品设计的一个重要方面。其结构化的方法用于识别、评估和优先考虑风险,使其成为风险缓解、成本效益、质量改进和遵守法规标准的宝贵工具。

何时使用设计失效模式和影响分析(DFMEA)

实施DFMEA的时机对于最大化其效益至关重要。虽然将DFMEA视为一次性活动可能很诱人,但在设计和开发过程的多个阶段集成DFMEA时,其效果最佳。以下是应使用DFMEA的一些关键场景:

3.1 在新产品的初始设计阶段

概念阶段:一旦新产品的基本概念确定,就可以引入DFMEA来评估潜在的设计风险。这种早期参与确保产品从一开始就考虑到可靠性和安全性的开发。

原型制作:在制作物理原型之前,DFMEA可以帮助预测设计可能的失效方式,从而进行调整,节省时间和资源。

设计验证:在设计验证期间可以重新审查DFMEA,以确保已解决所有已识别的失效模式,并评估由设计变更引入的任何新的失效模式。

3.2 在对现有设计进行重大更改时

设计修订:无论是在材料、组件还是功能上进行重大设计变更,都应进行新的或更新的DFMEA,以评估新的潜在失效模式。

反馈整合:客户反馈、保修数据或现场报告可能会指出需要解决的设计弱点。新的DFMEA可以有效指导重新设计过程。

技术更新:技术的进步通常会导致现有产品的设计更新。进行DFMEA可以确保引入新技术时不会引入未预料到的漏洞。

3.3 为了符合行业或法规标准

法规合规:在医疗保健、汽车和航空航天等受监管的行业中,DFMEA通常是设计过程的强制性部分。未执行全面的DFMEA可能会导致监管行动,包括罚款或产品召回。

行业最佳实践:即使在法律未规定DFMEA的行业中,它通常被视为最佳实践,并可以为ISO 9001质量管理等认证做出贡献。

法律保护:在产品失效导致诉讼的不幸事件中,一份记录完整的DFMEA可以作为在设计过程中进行了尽职调查的证据,可能可以防范法律后果。

设计失效模式和影响分析(DFMEA)的关键组成部分

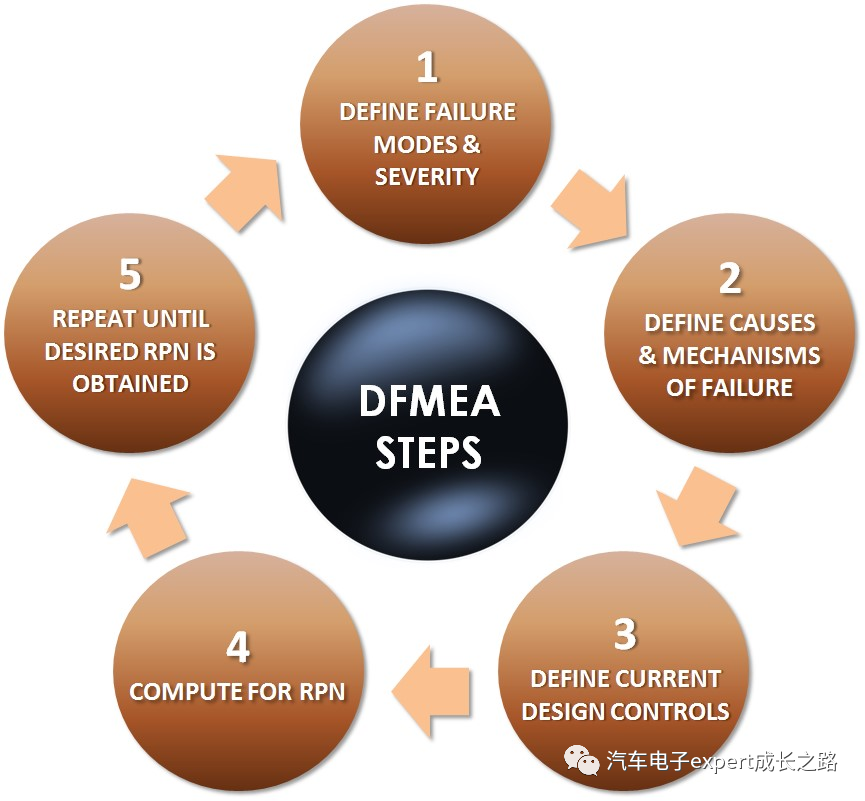

DFMEA是一种结构化的方法,依靠多个关键组成部分全面分析产品设计中的潜在风险。了解这些组成部分及其相互关系对于有效的DFMEA至关重要。以下是详细的分解:

4.1 功能

DFMEA的第一步是列出分析的组件或系统的所有功能。这包括主要功能、次要功能,甚至可能不是立即明显的第三功能。

主要功能:组件的主要目的是什么?

次要功能:组件是否有其他功能?

4.2 失效模式

对于每个确定的功能,您需要列出它可能失效的各种方式。这些被称为失效模式。

机械失效:例如损坏或磨损。

功能失效:例如未能执行特定操作。

4.3 失效后果/影响

在确定失效模式之后,下一步是概述每种失效的后果或影响。这应该从客户的角度来完成。

轻微:不影响整体功能的不便。

重大:严重的后果会危及安全或功能。

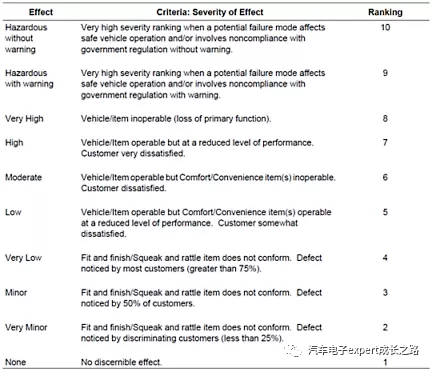

4.4 严重性评级

每个影响都根据其严重性在1到10的评级标尺上进行评分,其中10为最严重。

严重性1-3:轻微,一般可以接受的风险。

严重性7-10:关键风险,可能导致失败或受伤。

4.5 失败原因

对于每个失效模式,确定其根本原因。这通常涉及深入了解设计以了解潜在问题。

材料问题:例如腐蚀、疲劳等。

设计缺陷:不足的公差、材料选择不当等。

4.6 发生率评级

根据1到10的评级标尺对每个原因发生的可能性进行评分,其中10表示极有可能发生。

发生率1-3:罕见或不太可能。

发生率7-10:极有可能或频繁发生。

4.7 检测方法

列出任何现有的控制或方法,以便在产品到达客户之前检测到每种失效模式。

质量检查:如应力测试、质量保证协议等。

传感器警报:在更复杂的系统中。

4.8 检测评级

根据1到10的评级标尺评估每种检测方法的有效性,其中10表示完全无效。

检测1-3:高度有效的控制方法。

检测7-10:效果差或不存在的控制。

4.9 风险优先级数(RPN)

风险优先级数(RPN)的计算方法如下:

RPN = 严重性 × 发生率 × 检测 这给出了一个数值,有助于优先考虑风险。

4.10 行动计划

根据RPN值制定行动计划以减轻最高风险。这包括为每个行动项分配责任和截止日期。

即时行动:对于高RPN值。

长期行动:对于需要更全面的变化的中等RPN值。

DFMEA与PFMEA的比较分析

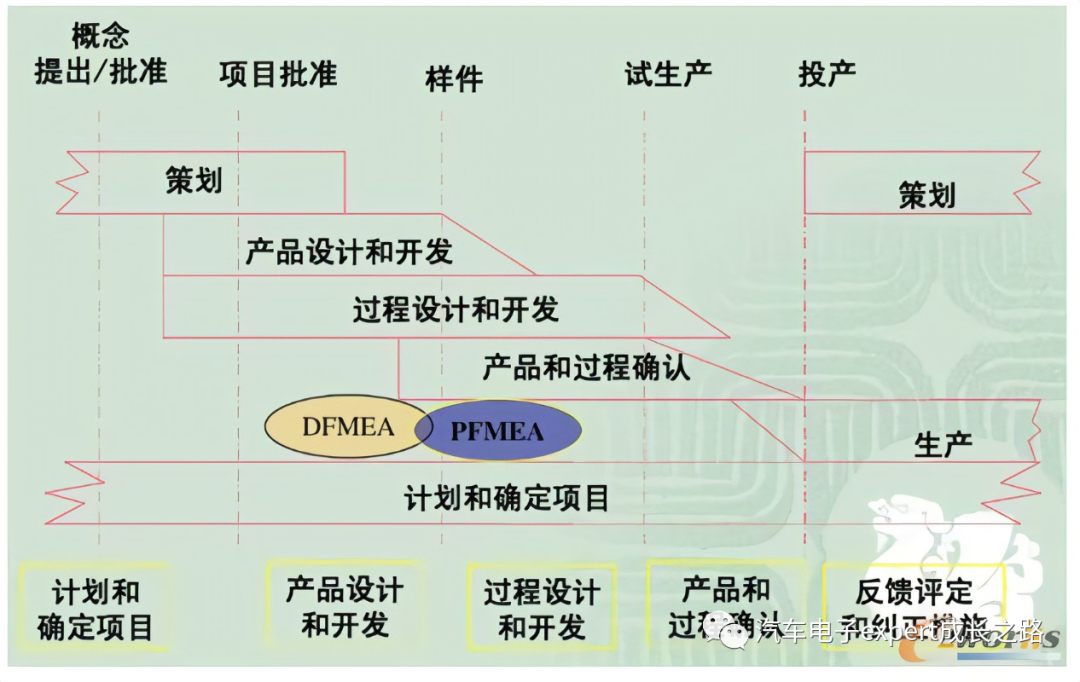

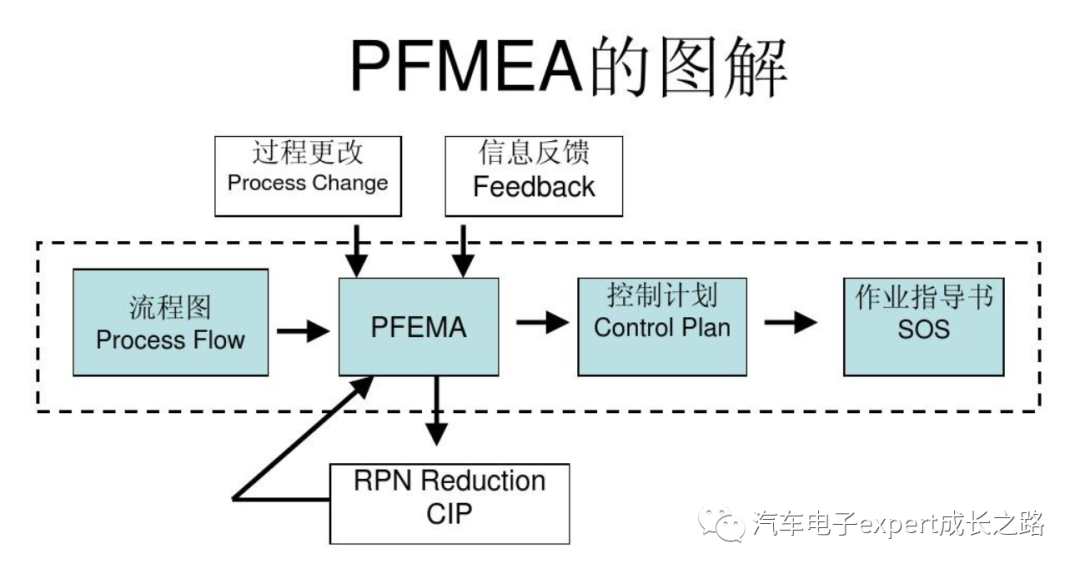

设计失效模式和影响分析(DFMEA)和过程失效模式和影响分析(PFMEA)是同一枚硬币的两面,都是风险评估工具。然而,它们的重点、时间和团队组成有很大的差异,使得每种分析方法都适用于特定类型的分析。了解DFMEA和PFMEA之间的区别对于选择适合您项目的正确方法至关重要。以下是它们的详细比较:

| DFMEA | PFMEA | |

| 关注重点(设计方面 vs 过程方面) | 范围:DFMEA仅关注产品的设计。它分析设计中不同组件、材料和特性可能发生的失效情况。 细节:它关注材料选择、公差水平和影响设计的环境条件等问题。 目标:主要目标是确保产品设计在进入制造阶段之前尽可能完善。 |

范围:PFMEA关注产品的制造或装配过程。 细节:它研究制造过程中可能发生的失效情况,如机器设置错误、人为错误或供应链问题。 目标:旨在确保制造过程稳健,并能持续安全地生产产品。 |

| 时间(设计阶段 vs 制造阶段) | 时间:通常在产品开发周期的早期进行,理想情况下从概念阶段开始。 原因:早期进行DFMEA可以在设计缺陷变得过于昂贵之前进行修正。 |

时间:在过程设计阶段开始,并持续到扩大规模和持续生产阶段。 原因:在制造阶段早期进行PFMEA可以制定控制计划和纠正措施。 |

| 团队(设计师/工程师 vs 过程工程师/操作员) | 组成:包括产品设计师、机械和电气工程师,通常还有质量保证专业人员。 技能:团队成员通常在产品设计、材料和工程原理方面具有深厚的专业知识。 |

组成:通常由过程工程师、制造专家和熟悉制造过程的操作员组成。 技能:团队成员擅长过程优化、工业工程,并对制造环境有深入的了解。 |

DFMEA 的常见错误以及如何避免它们

设计失效模式和影响分析(DFMEA)是产品设计中风险评估的有力工具。但是,如果在实施过程中犯了某些常见错误,其有效性可能会受到影响。识别并避免这些陷阱对于成功的DFMEA流程至关重要。以下是一些最常见的错误以及如何避免它们:

6.1 不更新 DFMEA

许多团队认为 DFMEA 是一次性活动,并且在发生设计更改时忽略了更新它。这可能会导致过时的风险评估无法反映设计的当前状态。

为避免此错误,您应该安排定期的DFMEA审查会议,尤其是在重大设计更改或更新之后。您还应该建立需要 DFMEA 更新的触发机制,例如材料更改、新的制造工艺或客户反馈。最后,维护 DFMEA 文档的版本历史记录,以跟踪随时间推移的变化。

6.2 团队组成不足

通常,DFMEA 是由在技能组合和观点方面缺乏多样性的团队进行的。这可能导致分析范围狭窄或偏斜。

这可以通过让来自设计、工程、质量保证甚至营销等各个部门的专业人员参与来实现,以获得全面的视角。有时,从组织外部引入专家可以提供新的见解。确保所有团队成员都接受过 DFMEA 方法的培训,以确保采用标准化的方法。

6.3 忽略低 RPN 值

RPN 用于确定故障模式的优先级,并且倾向于忽略 RPN 值低的问题。但是,低 RPN 并不总是意味着低风险,尤其是在严重性等级较高的情况下。

这可以通过始终独立考虑严重性等级来避免。即使是一个罕见的问题,如果发生也可能是灾难性的。与其仅仅依赖 RPN,不如从多个角度看待风险。例如,考虑客户不满意或品牌声誉。密切关注 RPN 值较低的故障模式,并定期重新评估它们,尤其是在产量或客户反馈发生变化时。

总结

设计失效模式和影响分析(DFMEA)是产品设计中的有用工具,为风险评估和缓解提供了一种结构化和系统的方法。通过仔细分析潜在的故障模式及其影响,DFMEA 使设计人员和工程师能够提高产品的安全性、可靠性和符合行业标准。

然而,它的有效性取决于适当的实施、包容性的团队组成和持续的更新,以反映设计变化和不断发展的行业实践。DFMEA的意义不仅限于技术分析,它代表了公司?团队对质量、客户满意度和产品开发中积极解决问题的承诺。

本文深入介绍DFMEA是什么,包含哪些关键组成部分,为什么它很重要以及如何有效地实施它,DFMEA与PFMEA间的区别以及如何避免DFMEA的常见错误,供大家参考学习。