十年磨一剑,硅基负极产业化迎来关键“赛点”。

2023下半年,硅基负极作为锂电上游材料,在新能源汽车终端中刮起应用“风潮”,“负极掺硅”高性能动力电池装车持续“升温”。

在国内,以宁德时代麒麟电池为代表,继今年4月量产首发极氪009之后,麒麟电池5C版本9月初官宣搭载理想MEGA。麒麟电池凭借其长续航、快充、热稳定性等性能优势正在不断扩大装机车型。

在海外, “负极掺硅”的产业化推进同样也开始摁下快进键。除特斯拉倾注全力推进应用硅基负极的4680电池商用外,奔驰、宝马、保时捷、沃尔沃等车企也在“负极掺硅”电池装车的道路上“高歌猛进”。

事实上,硅基负极除了在动力领域起势,凭借其在锂电应用中高能量密度、高倍率等优势,在电动工具、消费电子等市场,硅基负极的应用已经屡见不鲜,如小米、荣耀等手机品牌在2023年发布的新品中创新使用了硅碳负极。

应用市场的火热似乎预示着,硅基负极“未来已来”。

出货方面,高工产业研究院(GGII)数据显示,2022年我国硅基负极复合后出货量为1.6万吨,随着数码及动力领域的带动,有望在未来保持高增长势头。

产能方面,据不完全统计,2022年硅基负极规划产能超20万吨/年,包括杉杉股份、璞泰来等石墨头部负极企业。近日,高工锂电独家获悉,深圳索理德已在江苏启动建设硅碳万吨产线,并于年内投产。

技术方面,硅碳材料近期取得了实质性的技术进展,新技术路线——多孔硅碳为行业带来解决硅基负极稳定性能与成本问题的希望,吸引产业上下游争相试水,天目先导、兰溪致德、索理德等一批聚焦于硅碳材料的创新企业正在硅基负极的产业化痛点上做着重点攻关。

一系列产业变化释放出信号,硅基负极产业化竞赛已经来到赛点。行业分析认为,随着多孔硅碳的突破性进展和应用,硅基负极在动力电池的领域将进入产业化导入快速阶段。而率先在该领域前瞻卡位的负极企业有望在市场窗口期获得突破性进展,在未来的负极竞争格局中占领一席之地。

动力电池TOP行列,基于硅基负极开启创新竞赛

2023年以来,中国电动化渗透率连续6个月超过30%,面向更深、更广的电动化市场,续航、补能依然是制约消费者选择新能源汽车的关键。

续航方面,现阶段主流纯电动车型续航在400-700公里不等,但从车企近期推出的车型来看,车型在续航里程上越来越“卷”,尤其在高端、旗舰车型,超800公里已不新鲜,900、1000公里才算得上“高端”调性。

补能方面,电池的快充性能从2C走向4C、6C,巨湾技研在6月初发布的凤凰电池技术甚至实现了最高8C的水平。

如何破除里程焦虑、补能焦虑?在完善充电基础设施建设、降低整车电耗的同时,提升电池性能依旧是最见成效的方式之一。基于高能量密度、快充性能需求,锂电负极材料正加速硅基负极渗透。

从锂电材料体系看来,目前锂电池负极材料以石墨为主,其虽有高电导率和稳定性优势,但在能量密度方面的发展已接近其理论最大值372mAh/g 。而硅材料的理论容量高达4200mAh/g,可实现对这一限制的超十倍扩容。因其在能量密度上发展潜力,硅基负极被视为下一代理想负极。

基于此优势,特斯拉4680、宁德时代麒麟电池等新电池都将硅基负极应用作为电池材料创新的核心亮点。全球动力电池企业正蓄势待发,围绕硅基负极材料进行密集电池创新。

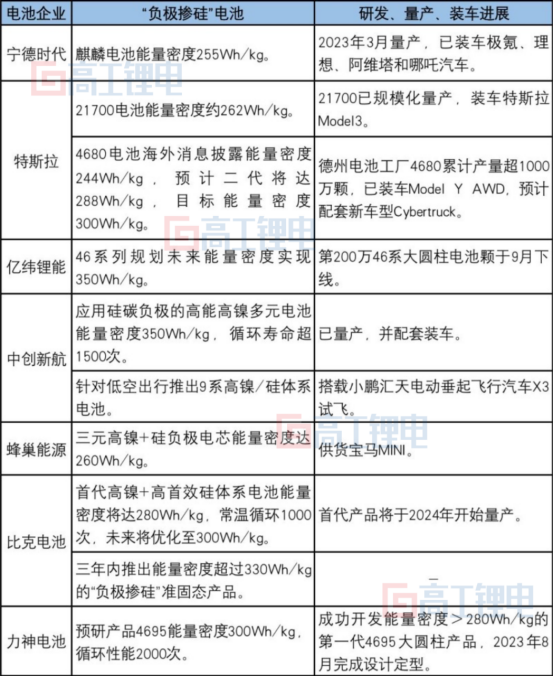

据高工锂电不完全梳理,宁德时代、亿纬锂能、蜂巢能源等头部电池企业已凭借其硅基负极的性能优势,落地高能量密度电池产能,抢占市场。

电池企业对硅基负极的探索向上游材料企业释放出重要信号:

一、大圆柱电池将成为硅基负极在动力领域应用的关键突破口

实现量产并进入装车阶段的“负极掺硅”电池能量密度已超250Wh/kg,且随着大圆柱产业化成熟,300Wh/kg或将成为应用硅基负极电池的门槛性指标。如何适配大圆柱电池结构是硅基负极材料企业眼下应考虑的关键。

二、应用端对硅基负极的性能潜力开发将延续到半固态、凝聚态、固态等未来新型电池领域

硅基负极将贯穿锂电池半固态、凝聚态、固态等未来新领域,硅基负极的产业化与创新迭代将贯穿锂电池的可见未来。

动力领域呼吁迫切,硅基负极厂家冲刺关键“赛点”

至今,硅基负极在商业化落地的道路上已走了数十年。

回顾其商用历程,硅基负极切入动力市场晚于消费电子、电动工具等市场,究其原因是动力电池对循环有大于1000次的高门槛要求,这对易膨胀、不稳定的硅基负极的性能突破需要更长的时间。

目前,材料整体各项性能指标大体稳定,基本满足动力领域的应用要求,随着动力需求的上升与产业化进程提速,GGII预计2023年硅基负极复合后出货有望超2.7万吨,同比增速有望超65%,未来3年内复合增长率有望超60%。

2023年初,硅基负极产业化提速现“曙光”,多孔硅碳技术路线的出现让硅碳负极材料的性能实现了群体性突破,国外的如Group14,国内的如天目先导、兰溪致德、索理德等都达到了以下性能:

●循环次数1000次以上;●首效90%以上;

●克容量1800mAh/g。

尤其是循环次数突破1000次,已满足动力市场对循环性能的基本要求,使硅基负极材料在动力电池的规模应用成为可能。

从负极材料厂家到电芯厂家,业界已经达成普遍共识:多孔硅碳将是硅基负极材料未来的主流方向。

理论上,多孔硅碳负极能在电池应用中打破安全、性能与成本的“不可能三角”。

高工锂电了解到,从业内对多孔硅碳样品的测试情况来看,多孔硅碳克容量、首效、循环次数、倍率等多个维度性能表现优异。并且在生产方面,多孔硅碳硅基负极可减少预锂、预镁,相比于硅氧路线具有大幅降本的潜力。

尽管在膨胀方面,多孔硅碳还不能与石墨相比,但已经处于可商用的状态。

硅碳负极的主流厂家,正在解决多孔硅碳的可生产性问题,提升材料性能,加快多孔硅碳的商用化进程。

天目先导低膨胀、高容量、长循环方面表现更好的三代硅碳已进入中试阶段,并在持续提升1-10nm的硅在导电介质中的均匀分散性。

兰溪致德的核心优势则在设备、原材料的一体化集成,其自研设备打破海外龙头硬件垄断,实现低成本生产的同时硅基负极性能达到全球领先水平。

索理德则采用自研的“包覆自修复”专利技术,实现硅碳材料的稳定成型,对硅碳材料的首效、库伦效率、不产气的可生产性做了进一步提升。在多孔硅碳技术路线的基础上,包覆方案对充放电循环过程中形成的SEI膜,能有效地抑制SEI的生长以及材料的粉化,进一步减少对电解液中锂离子的消耗,实现对电芯整体成本的降低。

头部企业集中发力,硅基负极产业化星辰大海

在性能上,硅基负极已达到动力领域应用的门槛性要求,随着相关设备、技术逐渐成熟、产业化进展加快,硅基负极估计有望打开锂电池新时代。

除了性能达标,实现硅基负极规模化商用的另一大关键则为成本控制,这也是此前导致硅基负极商用迟滞的原因之一。

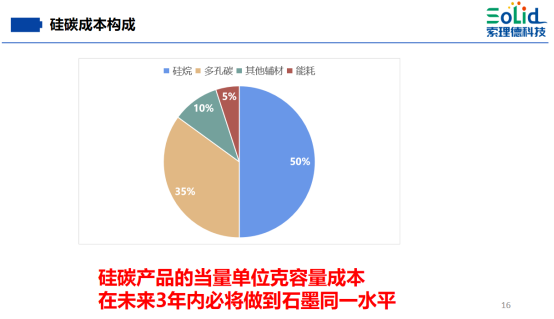

为了比较硅基材料与石墨材料的成本,从当量单位克容量的角度比较两者应是更为“公平”的方式。(当量单位克容量= 材料的成本/材料的克容量)

从当量单位克容量上看,以目前技术较为成熟的硅氧产品为例,当量单位克容量成本是石墨当量单位克容量成本的5倍。按在石墨中掺硅10%计算,电芯的整体成本增加了约5%。在对利润空间愈发敏感的电池产业,下一步,通过规模化、工程化能力实现性能与降本的极致平衡或将成为关键。

在此背景下,下游电池企业以及车企,对理论上有大幅降本空间且兼顾性能优势的多孔硅碳技术路线表现出了浓厚兴趣。吉利8月底投资项目资金便用于多孔硅碳负极的产能投建。此外,电池端国轩高科已分享在多孔硅碳路线上的最新进展,比克电池也公开表示对多孔硅碳路线的关注。

在多孔硅碳的产品构成中,硅烷气体占了总成本的50%,多孔硅碳前驱体多孔炭占了总成本超35%。硅烷气体属于危险气体,运费成本占了硅烷气体成本的30%。

为降低这两种核心原材料的成本,主流硅基负极厂家都在积极探索不同的降成本路径:

天目先导与硅烷科技合作,在河南襄城县建设万吨硅碳生产基地,以期降低主材料硅烷气体的成本。

兰溪致德自建硅烷生产线和多孔炭生产线。

索理德采用与硅烷气体厂家深度合作及其它方式系统化降低成本。索理德总裁王守臣博士今年8月公开表示,索理德已经找到一条系统化、工程化的方法,在未来2~3年,把硅碳量产成本降到当前成本的1/3以下,达到与石墨一样的当量单位克容量成本水平。

整体看来,硅基负极步入产业化的关键期,赛道涌入新老选手,他们或有创新技术或有长时间的产业化摸索经验,手握各自的底牌,将下一代理想负极的产业化赛程推入深度角力,硅基负极产业化来到“赛点”。

一个明显的变化是,近期包括天目先导、兰溪致德、索理德等硅基负极企业都在持续加码硅碳路线。

天目先导硅碳产品稳定性、批次重复性、工程化能力等方面目前走在行业前列。据悉,2023年底,天目先导一期10000吨硅碳负极项目将全部建成。

兰溪致德产品技术、性能国内领先。2022年硅碳负极产能超2000吨,在建一体化硅碳负极项目一期8000吨,此外配套原材料硅烷规划产能达5000吨。

索理德“包覆自修复”专利技术正获产业密切关注,通过该技术使多孔硅碳的首效、库仑效率、循环性能等都有所提升。索理德的万吨多孔硅碳产线,将于2023年底投入使用。

硅基负极在长时的发展中,近期再次受到产业上下游以及资本的集中关注,这也从侧面印证着,动力电池从有到好的发展已经来到临界点,急需推动如硅基负极一类的变革性创新材料产业化,为电池迭代升级注入新动能。

受快充、高比能等高性能动力电池需求的增长,硅基负极有望在现阶段乘上大圆柱电池产业化的东风起量,未来的半固态、凝聚态、固态电池时代,在永续的锂电池技术发展中,硅基负极将持续保持生命力。