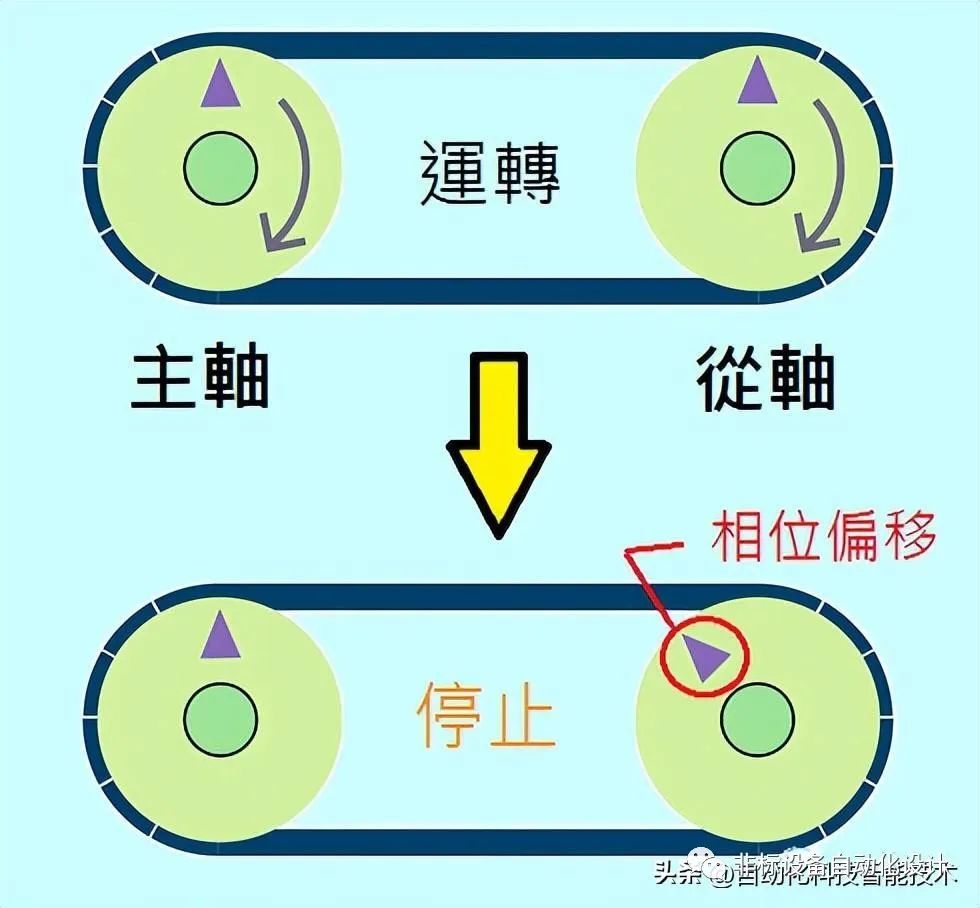

在传统机械里,轴与轴之间是靠机构来传动的,例如下图所示,主/从轴间以一条平皮带相连,当主轴开始转动,从轴也一起转动!假设主/从轴的轮径相同,并在轮上都做一个 ∇ 标记,初始的位置都在正上方,经过一段时间的运转后,由于皮带的打滑,主/从轴轮径误差等诸多因素,发现主/从轴上的标记 ∇位置不一样了!表示主轴与从轴的相位偏移了!

▲ 图1平皮带传动 发生相位偏移

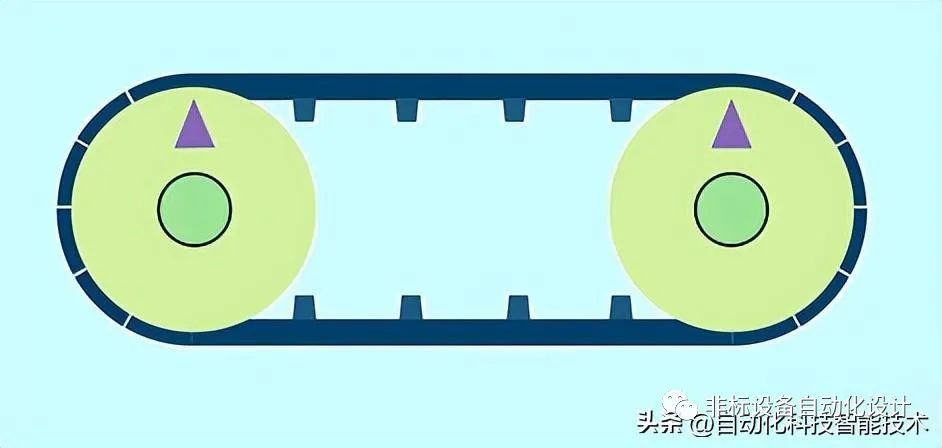

如果只是单纯用来传输动力(例如引擎中的发电机皮带),相位的偏移并无关系;但若作为同步的控制(例如引擎中控制汽门,曲轴与点火时机的皮带),就会发生问题!以机构而言,要避免相位偏移,可以把一般的皮带换成 正时皮带(Timing Belt)跟齿轮!如下图所示,即使长时间运转,主/从轴的相位都能维持一致!就是彼此达到 同步状态!

▲ 图2正时皮带可维持相位同步

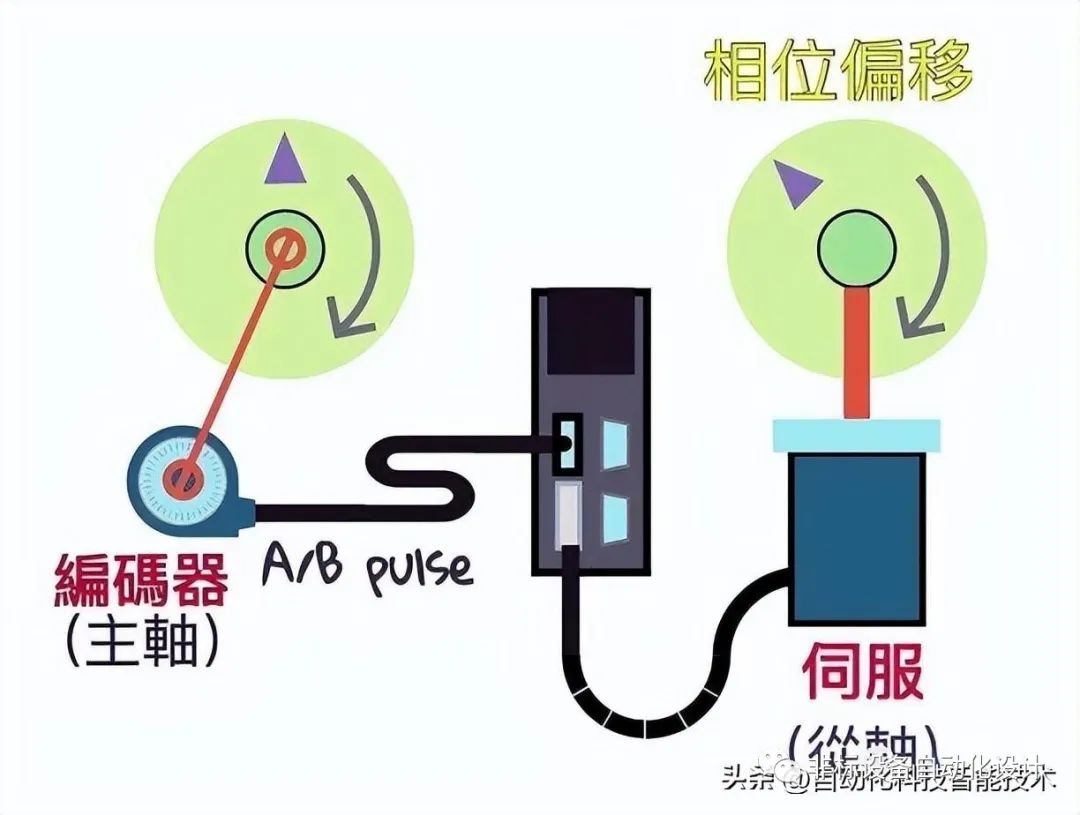

讲了这么多,终于可以进入正题了!如果把上述的机械传动改成伺服的电子凸轮,效果会是如何呢?如下图三,我们将皮带拆除,用编码器采集主轴的位置,以A/B相脉波的方式传给伺服,伺服以直线的电子凸轮来驱动从轴做跟随:

▲ 图3将皮带传动改成伺服电子凸轮-发生偏移

实测结果发现,相位发生了偏移,因为编码器的脉波受到干扰,而且会随时间累积,造成偏移愈趋明显!而脉波干扰是很难完全抑制的,在工厂多变的环境下,不论配线如何讲究,脉波偏差总会发生,只是时间早晚的问题!因此,单纯以编码器脉波驱动电子凸轮,无法达到正时皮带的同步效果,顶多是平皮带的效果而已!

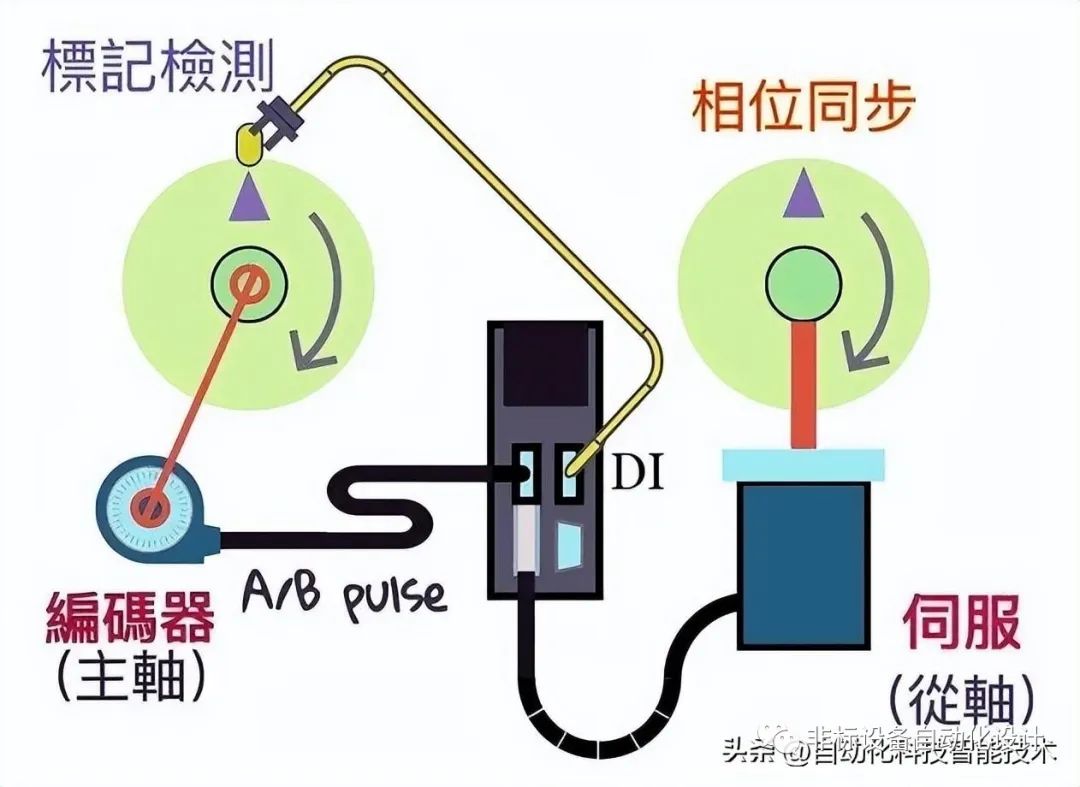

那么该怎么改善呢?其实我们可以效仿正时皮带,因为它是带"齿"的,所以不会滑动造成累积误差!那我们就用一个假想的"齿"来模仿它!并把齿的宽度(就是齿与齿的距离)定义清楚,这样就可以造出一个虚拟的正时皮带,就是所谓的”同步轴”!这个"齿"可以用主轴上任何一个周期性出现的信号(或编码器的Z)来表示,如下图:

▲ 图4使用同步轴-避免相位偏移

在主轴上安装一个标记当作"齿",并用感测器将信号读进伺服的DI,再根据编码器的型号得知主轴转一圈应该会有R个脉波。由于一圈只有一个齿,所以齿的宽度就是R(单位是主轴的脉波)。如此,只要伺服每感测到一个"齿",就知道应该要收到R个脉波,如果数量不对,就可加以补偿,让脉波总数一直跟齿数维持正确的关系,如此便可让主/从轴的相位永不偏移,保持同步!这功能在台达ASD-A2 与 ASD-M-R伺服里都已具备,在凸轮的主轴来源 P5-88.Y里,选择实体脉波相当于使用平皮带;选用同步轴就相当于使用正时皮带,非常方便!设定方式请参考 A2凸轮同步轴的设定方法!

注:克服凸轮主轴脉波漏失 还有其他方法,例如:

1、采用虚拟主轴 不会漏脉波,但是主轴也必须使用伺服马达,无法采用一般马达外加编码器的方式!

2、利用凸轮对位 虽然可以做到,但通常会保留给 从轴的修正使用,因为从轴的误差补偿会用到!

▲ 追剪功能

▲ 飞剪功能