TPMS(Tire Pressure Monitoring System),即轮胎气压监测系统,主要用于对轮胎气压和温度进行自动监测,对轮胎漏气、胎温过高、胎压过低或过高报警。更为先进的TPMS还可自动充气,确保摩托车始终处于标准气压下安全行驶,是保障骑乘者生命安全的主动安全系统。本文就TPMS的重要作用、组成及关键技术做一简单介绍,供广大读者参考。

1 TPMS的重要作用

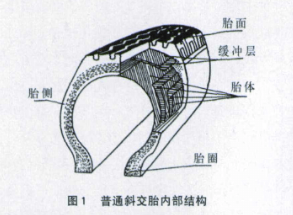

车轮既要承受车辆和骑乘者的质量引起的高速交变压缩变形;又要承受路面不平产生的冲击负荷与高频振动;转向时轮胎的周向和侧向还要承受扭曲变形。反复变形,必然产生大量的热。由4~6层橡胶帘布层压制而成的现代摩托车轮胎都是热的不良导体,胎体内部热量难以散发,胎体内部温度短时间内急剧上升,气压迅速升高,帘线应力急剧增大,如受到障碍物的猛烈冲击,轮胎必然断层爆破,导致爆胎的原因大致有3方面:

a)气压不足,使轮胎径向变形增大,接地面积增加,帘线伸张变形大,胎体温度迅速升高,不仅导致滚动阻力迅速加大费油,而且易于导致胎肩异常磨损,使轮胎侧壁弯曲折断发生爆裂。如果充气时,因气门嘴有磨损或者存有灰尘导致轮胎慢速泄漏,使轮胎气压慢慢降低,也容易引发爆胎。

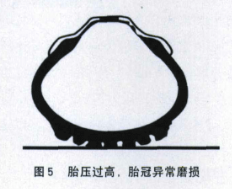

b)胎压过高,使轮胎失去弹性,减振性能差,大幅度降低骑乘舒适性;而且只有胎面中间部分与路面接触,抓地力随之减小,极易导致胎冠异常磨损而爆裂。而且,还可使轮胎潜伏的缺陷在天气炎热的夏天或长时间行驶时暴露出来,发生爆裂,这样的情形较为多见。

c)轮胎自然漏气。据报导,正常情况下,摩托车轮胎平均每月自然流失8kPa左右,虽然不算很多,但对大多数没有检查轮胎气压习惯的骑乘者而言,3个月后便损失了24kPa之多,相当于绝大多数摩托车轮胎规定气压的10%左右,可见充气轮胎气压的慢速漏气,潜伏极大的爆胎危险。

TPMS可以实时监测轮胎压力和温度等指标,对轮胎漏气、胎温过高、气压过低或过高报警,以便骑乘者及时采取有效防范措施,将各种爆胎事故消灭在潜伏期,确保摩托车在行驶过程中始终处于安全状态。此外,TPMS还可延长轮胎的使用寿命和节省燃料。实验表明,车轮气压比正常值下降10%,将导致胎肩异常磨损,轮胎使用寿命缩短15%,油耗增加3%以上;如果轮胎气压低于标准气压值30%,导致胎肩急剧磨损,轮胎使用寿命将大幅度缩短50%,油耗将大幅度上升10%。反之,如果轮胎气压过高,不仅抓地力下降,而且将导致胎冠异常磨损,轮胎寿命将减少,油耗也会随之上升。油耗上升不仅增加使用费用,而且增大废气排放量,对环境的污染加大。

2 TPMS的组成及工作原理

目前,摩托车用TPMS主要分为:主动直接式(Active TPMS)和被动直接式(Passive TPMS)2种类型。主要区别是主动式TPMS中的轮胎发射模块需要电池提供能量,而被动式无需电池。

2.1 主动直接式TPMS的组成

主动直接式TPMS主要由安装在轮胎内的压力传感器、温度传感器、信号处理单元、RF发射器组成的TPMS发射模块,以及安装在仪表盘附近的RF接收器、数字信号处理单元、液晶显示器(LCD)组成的TPMS接收模块2大部分组成。

2.1.1 TPMS发射模块

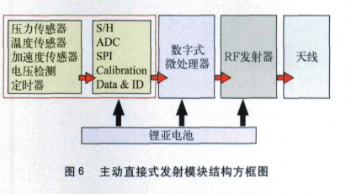

其主要由4部分组成:具有压力、温度、加速度电压检测和后处理芯片组合的智能传感器;由4-8位单片机组成的数字式微处理器;高性能、长寿命的锂电池;发射天线。

整个发射模块通过封装处理后固定在高强度ABS塑料外壳内,不仅防水、防潮、防振;而且体积小(外形尺寸为:83mm×29mm×25mm)、质量小(40g),使用温度范围广(满足-40℃~125℃的汽车级使用温度范围),工作湿度100%,发射频率为433.92MHz,电池使用寿命为7年。封装好的发射模块通过外壳可以非常方便地安装至无内胎轮胎的轮辋上,从外表上看整个车轮与普通轮胎完全一样,所不同的是装有发射模块的车轮必须重新做平衡试验(包括动平衡和静平衡),以确保摩托车的行驶平顺性。除此之外,这种发射模块目前还暂时无法安装到普通型有内胎轮胎中。

a)智能传感器

智能传感器是一个集成了半导体压力传感器、半导体温度传感器、数字信号处理单元和电源管理器的片上系统模块。轮胎压力与温度密切相关,据专家试验分析:轮胎温度每升高1℃,磨损增加2%,一般情况下,温度不能超过80℃,当温度达95℃,轮胎情况就非常危险,这就是智能传感器通常都把温度传感器也包含进来的道理。为了强化轮胎气压检测功能,智能传感器模块内还增加了加速度传感器、电压检测、内部时钟、看门狗及其它功能的ASIC数字信号处理单元。这些功能芯片使得TPMS智能传感器不仅能实时检测摩托车行驶中的轮胎压力和温度的变化,而且还能实现摩托车一旦行驶,便立即启动、自动唤醒、节省电能等功能。

例如,K-PRESSURE中的发射模块智能传感器是一个片上系统模块,其内部架构包括整合了硅显微机械加工的压力传感器、温度传感器、加速度计、电池电压检测、内部时钟,以及一个包含模数转换器(ADC),取样/保持(S/H)、SPI口、校准、数据管理、ID码的数字信号处理单元,模块具有掩膜可编程性,即可以利用客户专用软件进行配置。整个发射模块智能传感器采用集成电路工艺将压力传感器、加速度传感器和数字微处理器3个分别独立的裸芯片做在一个封装里。在封装的上方留有一个压力/温度导入孔,将轮胎的压力直接输入压力传感器的应力薄膜上,周边固定的圆形应力薄膜由半导体应变片组成高精密惠斯顿测量电桥,其测量精度能达0.01%~0.03%FS。与此同时,压力/温度导入孔,还将轮胎的温度直接导入半导体温度传感器上,以达到同时检测轮胎压力和温度参数的变化情况。

b)压力/温度信号的处理与发射

压力/温度信号经智能传感器模块内的电路处理,通过其SPI口传输给安装在发射模块内的信号处理单元,综合成数据流,进入同一封装内的RF发射器。数据流经放大器调制在指定频率,交由天线发射。天线采用印制在印刷电路板上的环状天线,RF发射频率北美标准为315MHz,欧洲标准为433.92MHz,韩国为448MHz,意大利倍耐力的发射频率为433.92MHz。发射功率要求在9.5mA时能输出7~10dBm。 [page]

c)锂亚电池节电功能的实现

由于带有锂亚电池的TPMS发射模块直接安装于轮胎之内,一旦安装好后,一般情况下电池均不可能更换,因此,必须保证电池与轮胎具有相同的使用寿命,至少能连续工作5~7年,故低功耗及省电是非常重要的设计指标。

为了达到省电与延长电池寿命的目的,设计师们采取了技术措施让系统在大多数时间进入休眠模式,当摩托车行驶或需要激活系统时,唤醒TPMS系统自动进入工作状态。目前,采用唤醒功能的主要技术措施有2种:一种是利用软件设定定时检测。在发射模块上安置开始工作(Wake-up)芯片,由接收器发出开始工作讯号;另一种是在智能传感器模块中增加惯性传感器(Inertial sensor),利用轮胎运转时的转动惯量自动进入系统自检,并可依照行驶速度自动调整检测周期。

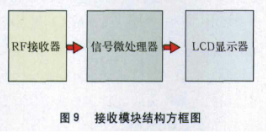

2.1.2 TPMS接收模块

TPMS接收模块结构主要由RF接收器、信号微处理器、LCD显示器3部分组成。RF接收天线接收IC无线调制信号后,经RF模拟前端的LAN放大、LPF滤波、ASK/FSK解调,取出的数据流交安装在同一个盒子里的信号微处理器,经软件处理后还原出前后车轮的胎压、温度等数据供LCD液晶显示器显示,并智能辨别系统是否安全,以及提供声光报警等。

2.1.3 主动直接式TPMS的优缺点

主动式技术的优点是,技术已经成熟,开发出来的模块可适用于各厂牌的轮胎,但主动式TPMS发射器模块需要电池提供动力,因此不可避免带来一些弊端。如电池寿命有限;当气温严重降低时,电池容量受到影响而减少;这使得电池可靠性不够稳定。此外,电池的化学物质也会导致环境问题,同时由于电池的存在很难降低发射模块质量,安装了发射模块的车轮必须重新配重,重新做平衡试验。

2.2 被动直接式TPMS组成

被动直接式TPMS与主动直接式TPMS的组成结构几乎相同,所不同的是发射模块内无需电池,故此也叫无电池TPMS。它是用一个中央收发器(central transceiver)代替了一般主动直接式TPMS中的RF发射器。这个收发器不但能接收信号,而且可以发射信号。其显著特点是发射信号是依靠接收信号的能量来发射的。这就使得安装在轮胎内部的TPMS发射模块发送数据不需要电池,从而解决了上述因电池所带来的种种问题。虽然此技术不用电池供电,但是它需要将转发器(Transponder)整合至轮胎中,这牵涉到各轮胎制造商需建立共同的标准才有可能。因此,无电池TPMS短期内还难以流行。

另一种被动直接式TPMS是意大利倍耐力集团和欧洲许多公司正在努力研制的最新技术,系统中采用了一种极为先进的表面声波(Surface Acoustic Wave,简称SAW)组件。据报导,SAW是由英国物理学家瑞利在1885年发现的,即在弹性晶体表面能发出某种频率的表面声波,也称为瑞利波(用发现者的名字命名)。

近年来,科学家们利用SAW研制出各种不同的SAW组件,可产生不同的频率响应,广泛地运用于各类通讯领域的振荡器、谐振器及滤波器等电路中。SAW组件敏感度高,当晶体受到扰动影响时,产生的频率漂移均在数百kHz,利用目前的检测仪器,可精确检测到1Hz的微小变化量,正是利用了SAW的这些特性,研究者们在每个轮胎内放置3个SAW组件,然后,以发射机发射RF信号给SAW。当轮胎内的压力或者温度变化时,于是SAW发射回来的高频信号也相应变化,天线接收到这些变化了的RF信号后,再送到DSP进行处理,根据特定的算法就可以知道轮胎内的压力、温度情况。由于SAW是无源器件,所以无需电池。

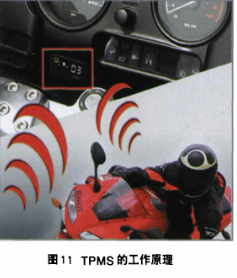

2.3 TPMS的工作原理

了解了TPMS的组成结构后,其工作原理便显得较简单。当摩托车开始行驶时,安装在前后车轮内的发射模块,自动唤醒。当系统通过自检,确定无故障后,同时进入工作状态。发射模块内的智能传感器按照预先设定的程序,自动检测轮胎的压力和温度数据,传送至数字式微处理器进行数据处理,再送入RF发射器进行无线调制,最后经发射天线发射到安装在摩托车仪表盘附近的接收模块上。接收模块天线按照预先设定的程序同时接收前后车轮发射过来的IC无线调制信号,取出数据处理还原出前后车轮的胎压、温度值,直接显示在LCD液晶显示屏上,并智能辨别系统是否安全,以及提供声光报警等。

3 TPMS的关键技术

TPMS涉及恶劣环境下工作的传感器、无线通信、电池寿命、数据接收及显示等多方面的高新技术,其中最为重要的关键技术有以下几点:

a)电池。对于主动直接式TPMS而言,高性能长寿命电池是极其关键的技术之一,电池一旦失效,整个TPMS系统便处于瘫痪状态,而失去应有的功能。

由于电池放置在轮胎内部,在非常恶劣的环境下工作,通常处于-40℃~+125℃温度范围,而传统的锂电池在-40℃低温时丧失电能,在+100℃高温时会自动放电,因此,首先必须解决电池的耐候性能,确保电池能在-40℃~+125℃温度范围内正常工作。此外,电池一般情况下不可更换,因而既不能使用体积和重量过大的电池,又必须具有高可靠性和7~10年的长使用寿命。

b)智能传感器。包括压力传感器、温度传感器和数字式微型控制器在内的智能传感器是TPMS的核心,工作在剧烈振动,环境温差、压力、湿度变化特别大和不便于即时检修的条件下,不仅要求体积要小、质量小,而且必须具备高可靠性、高稳定性、高测量精度和低功耗。模块的设计要按军品要求选用元器件,按高档电子产品要求制订严格生产工艺规程,并100%验收。

c)RF发射器。目前TPMS的工作模式有ASK(振幅变换调制)和FSK(频率变换调制)2种。据报导,目前的主要问题集中在RF射频上,由于轮胎对射频的屏蔽作用,再加上轮胎的高速旋转,TPMS产品RF的设计将面临较大的技术挑战。这是因为过去的RF产品设计基本都是处于平面的无线数据传输,因而,不仅要解决RF旋转发射的问题,而且要提升发射功率,使发射功率尽可能大,这是确保TPMS高性能的关键之一。但发射功率又不能超过10dBm,否则要接受无线电管制。除此之外,抗干扰性能要好,外型尺寸要尽可能小。

d)天线。RF发射天线是提升发射功率的关键,RF接收天线是提高接受灵敏度的关键,标称灵敏度要达到-100dBm以上。天线技术涉及天线的几何形状、材料、介质等诸多因素。

e)成本。努力降低成本,提高性能/价格比是用户接受与否的关键。汽车用TPMS只占汽车总成本的很小一部分,如果按照现有汽车用TPMS的价格来制订摩托车用TPMS的价格,显然,摩托车用户是无法接受的,摩托车TPMS技术将在较长一段时间内无法发展起来的。