电动汽车从未像现在这样受欢迎,但担心电池耗尽而滞留,仍然是一些购车者拒绝购买的一个关键原因。更大的电池并不总是解决方案,因为它与更高的成本和对重量的高影响直接相关。对最耗能的辅助设备进行重新设计是强制性的,热管理功能是重新设计要求列表的首要任务。热泵解决方案被认为是节省能源和减少加热和冷却功能对车辆续驶里程影响的最佳选择之一,但汽车应用需要仔细定义系统功能,以避免不合理的复杂性增加以及不必要的系统过于庞大。本文旨在通过不同布局配置的虚拟性能比较,概述热泵设计最佳实践,这些配置是从标杆分析开始选择的,并结合详细的车辆细分功能进行选择。控制策略、角色、成本和目标需求已被用作正确解决方案设计的驱动因素,以及最终解决方案选择的主要约束条件,这不能被视为唯一的赢家。

介绍

随着汽车排放法规的日趋严格,汽车行业正在加快纯电动汽车(BEV)等电动汽车平台的发展。由于来自这些车辆动力系统的可用废热非常有限,因此电动汽车面临的一大挑战是车内气候控制,特别是在需要加热的情况下。热泵系统的使用是在寒冷环境下提高电动汽车续驶里程的解决方案之一。与传统内燃机驱动的汽车不同,电动汽车的能量转换效率要高得多,因此没有足够的余热用于车内加热。

为电动汽车提供热量的一种常用方法是使用正温度系数(PTC)加热器,通过焦耳效应将储存在电池中的电能直接转化为热量。尽管电加热器通常具有几乎100%的第一定律效率,因此1kw的电力转化为1kw的热量,但作为高位电能直接转化为低位热量的能源效率对于客舱加热应用通常来说非常低。对于一辆普通的电动汽车来说,打开PTC加热器会耗尽电池,大大降低行驶里程。热泵具有较高的第一定律效率,可以用更少的电能消耗为车内提供等量的热量,并且可以在寒冷天气下大幅增加电动汽车的行驶里程。一些商业化的电动汽车车型已经采用了热泵技术来加热客舱(见表1),包括日产Leaf,雷诺Zoe和宝马i3,所有这些车型都声称通过使用热泵在寒冷天气下增加了大约20 ~ 30%的行驶里程。

表1热泵系统在电动汽车车型中的应用

文献中关于汽车热泵系统的研究活动可以追溯到2002年。许多主要的汽车供应商制造和测试了不同的原型车,例如法雷奥 [3,4]、电装 [5,6]、伟世通 [7]、贝洱[8,9]、德尔福[10]等。这些原型系统使用直接空气-制冷剂,间接空气-制冷剂,或混合架构,制冷剂包括R134a, R1234yf, R744, R445a[11]和最近的R290。在这些研究中,发现直接架构比使用相同制冷剂的间接系统效率更高。间接系统具有隔离制冷剂回路的优点,能够以非常低的制冷剂充注量实现紧凑的设计,而冷却液回路能够实现整个车辆的集成热管理。在制冷剂性能方面,据报道,在加热模式下,特别是在零下环境温度下,CO2比R134a要好得多,而冷却模式下的COP在大多数情况下都比R134a低。据报道,在制冷模式[12]中,R290的COP比R1234yf要好得多,因此已经成功地在间接热泵系统[13]中进行了测试,然而,关于HVAC安全和设计要求的当前规范[14]要求在汽车原始设备制造商(OEM)和售后市场(非OEM)提供的部件和系统中只能使用R-1234yf和R-744作为制冷剂。所有这些研究活动都证明了热泵在汽车领域的应用已经成为人们关注的焦点。

本文的目的是给出一个汽车热泵系统的设计概述,考虑到可能影响最终架构的主要驱动因素:目标,系统性能和复杂性,成本。首先描述了电动汽车热管理系统通常需要的主要功能目标,然后概述了主要的汽车热泵架构。提出了两种不同的热泵架构作为解决方案,这两种系统进行了虚拟评估和比较,以突出优点和缺点。最后,描述了复杂性方面和成本敏感性。综上所述,没有哪一种方案可以被确定为绝对的最佳热泵系统,设计约束必须被考虑为驱动因素,它会影响热泵系统架构的选择。

电动汽车热管理系统目标

首先,车辆热管理系统(TMS)的设计必须考虑车辆的用途(乘用车、跑车、轻型商用车等)和车辆使用的地理区域。一些功能,例如更强大或额外的电加热器,可以被认为是极端寒冷天气地区的“可选项”。此外,车辆的HVAC系统必须设计成能够在各种天气下安全运行,确保人体热舒适,并保持所有玻璃区域无冰或雾,但电动汽车的TMS还有其他重要的额外热要求,与动力总成电气部件的运行有关。特别是,为了在理想的温度范围内工作,电动汽车高压电池通常需要冷却或加热。所有这些方面都强烈地影响了系统必须满足的所谓“所谓的功能目标”的定义。

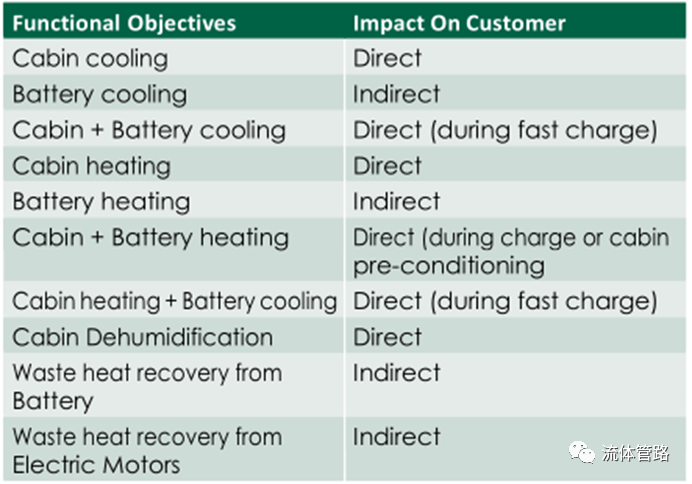

考虑到通用EV,表2总结了为TMS定义的主要功能目标及其对客户的影响。

表2 TMS:电动汽车可能的功能目标

所有需要冷却或加热车辆客舱的功能都直接影响到客户的舒适性和安全性,因此必须谨慎定义客舱预热和冷却的具体目标(在短时间间隔内达到的温度水平)。

所有的功能中只有车用电池必须进行冷却或加热的功能大体上都会对客户产生间接影响,因为电池的性能可能会影响车辆的行驶里程或电池充电时间。随着电池快速充电或超快速充电功能的普及,可能需要客舱和电池热调节同时相关的特定功能。例如,当客户希望在快速充电操作期间留在车内时。

在第二种情况下,车辆TMS的功能目标可以以不同的方式实施,考虑到不同的车辆细分市场或可以排除成本原因。考虑到市场上的电动汽车(如现代科纳、捷豹I-Pace等),TMS功能中包含热泵系统的更多地适用于高档汽车,如表3所示。更多的功能意味着在系统控制方面更高的系统复杂性和更高的成本(额外的阀、管路、传感器等)。由于这些原因,通常低端电动汽车不包括废热回收,同时舱室加热和电池冷却以及在低环境温度下(例如T<0℃)除湿。客舱和电池加热可以存在,但效率有限(电加热器)。

表3 TMS:功能目标vs车辆细分(V=必要,X=非必要,TBE=待评估)

汽车热泵架构

所描述的功能可以通过不同的热泵架构来实现。

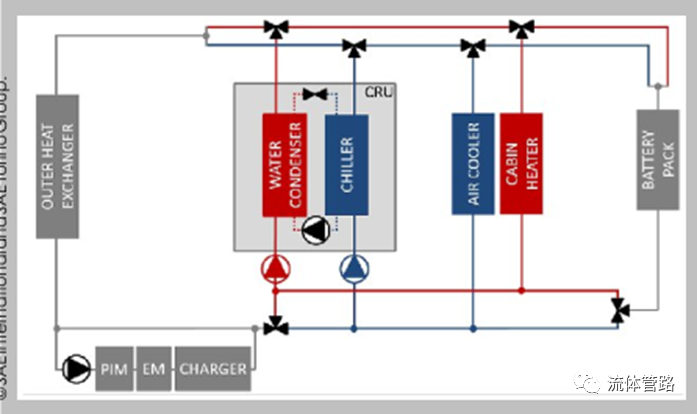

间接热泵

间接热泵的结构是基于冷却液流动反转原理。它的特点是制冷剂循环始终以相同的方式工作,同时,由水冷式热交换器,热水和冷水在所有季节传递热功率,这对客舱舒适性或电池热调节非常有用。

图1基于CRU架构的间接热泵系统架构,用于BEV的电池和客舱热调节

如前所述,间接系统得益于制冷剂充注量非常低的紧凑型制冷单元(CRU),而冷却液循环可以实现整辆车的综合热管理(例如,可从动力总成和电子设备中回收热量)。

图2紧凑型制冷机组(CRU)部件:板式换热器、压缩机和膨胀阀。组件的紧凑位置允许较短的管路长度

由于效率问题(可以通过使用R290等替代制冷剂来克服)、高度复杂性(与冷却液阀控制优化相关)和额外成本(HVAC的重新设计需要采用空气冷却器而不是标准的蒸发器),目前市场上的任何乘用车都没有采用这种架构。然而,正如OPTEMUS[13,15]和UTEMPRA[16]公共资助项目分别在欧盟和美国所证明的那样,汽车供应商和原始设备制造商都在研究这一主题。

直接热泵

直接热泵的结构设计从两个散热器在两个方向上来移动热能。这使得安装在车辆上热泵可以同时提供加热和冷却功能,实际上主要在两种不同的架构中实现。

在“空气对空气”(ATA)架构中,制冷剂循环作为标准的A/C系统工作,HVAC模块经过修改,集成了一个额外的冷凝器,取代了传统的客舱加热器。

在空气到水(ATW)架构中,制冷剂循环作为标准的A/C系统工作,HVAC模块没有修改,因此可以使用传统的客舱加热器,这得益于在制冷剂回路中集成了水冷冷凝器。

这两种架构目前都在市场上现有的电动汽车上实现了;在下面的段落中,将对这些系统进行更详细的描述。

空对空(ATA)采用ATA结构的热泵系统布局如图3所示。

空调制冷剂回路(图3中绿色回路)由以下组件组成:

EVP:安装在HVAC模块内的HEX(制冷剂/空气热交换器)

CHILLER:制冷剂/冷却液HEX冷却电池冷却液回路时需要;

ACOND:制冷剂/空气HEX安装在HVAC模块中,它在需要时将热量传递到客舱;

OHX:制冷剂/空气外部热交换器,设计用于冷凝器或蒸发器;

EXV:电子膨胀阀;

SOV:带有开/关控制的截止阀;

E-CMP:电动压缩机。

冷却液回路(图3中的蓝色和紫色)由以下组件组成:

LT:低温散热器,冷却液/空气HEX;

图3 用于纯电动汽车应用的ATA热泵架构。标准的HVAC模块进行了修改,引入了内冷凝器(ACOND)。通过专用的截止阀(SOV)和膨胀阀(EXV)控制,可以激活A/C或者热泵功能

表4夏季(A/C)和冬季(热泵)条件下的ATA阀布置

HV HTR:专用于电池加热功能的高压的冷却液加热器;

专用于电池和PWT回路的冷却液泵;

冷却液阀:三通阀(V1和V2),用于开启或关闭连接电池回路到LT的冷却液路径。

在“夏季炎热的条件下”,HP系统作为标准的A/C系统工作;低温通过EVP传递到客舱,通过冷却器传递到电池,OHX作为冷凝器工作,ACOND没有影响(但不能被避开)。在“冬季寒冷条件”下,热泵系统实现了其真正的目的:热量通过ACOND传递到客舱,OHX作为蒸发器从外部环境中回收热量。最后,在这种情况下,如果最终需要额外或更快的加热热量,激活为客舱的HV PTC和为电池的HV冷却液HTR以实现这一目的。

表4总结了上述两种情况下的EXV和SOV阀布置

这种架构还可以在需要同时加热客舱和冷却电池时(例如在快速充电操作期间)从汽车电池中回收废热。在这种情况下,热量从电池中流失。通过冷却器,由于ACOND而被排除在客舱内。为了实现这种配置,OHX的EXV关闭,SOV1打开。

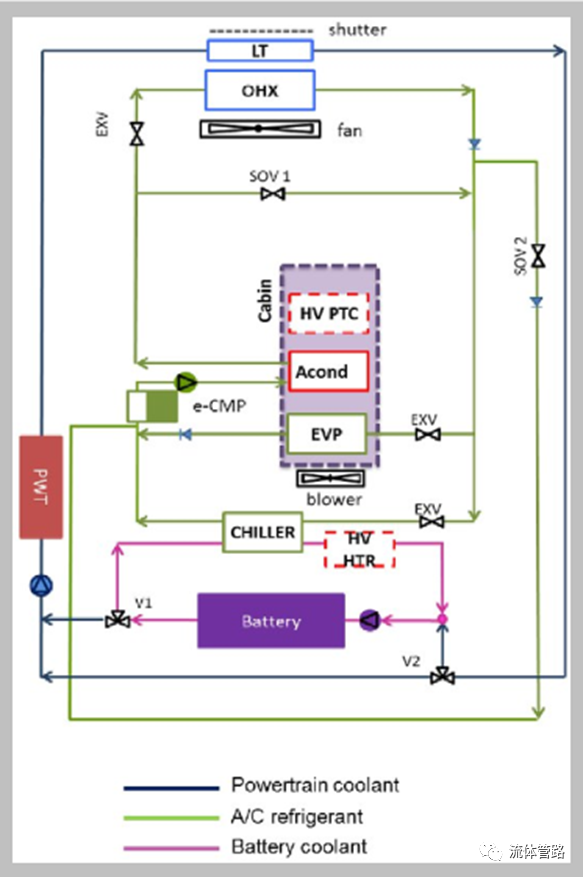

空气-水(ATW)采用ATW配置的热泵系统布局如图4所示。

空调制冷剂回路(图4中绿色回路)由以下组件组成:

EVP:安装在HVAC模块中的制冷剂/空气HEX

CHILLER:制冷剂/冷却液HEX当需要时冷却电池冷却液回路;

WCOND:制冷剂/冷却液HEX,在需要时将热量传递到机舱;

OHX:制冷剂/空气HEX,设计用于冷凝器或蒸发器;

EXV:电子膨胀阀;

SOV:带有开/关控制的截止阀;

E-CMP:电动压缩机。

图4纯电动汽车应用的ATW热泵架构。标准HVAC模块保持不变,但引入了一个额外的板式热交换器(WCOND)。通过专用的截止阀(SOV)和膨胀阀EXV的控制,可以激活空调。

冷却液回路(图4中的蓝色和紫色)由以下组件组成:

LT:低温散热器,冷却液/空气HEX;

HV HTR:用于电池和客舱加热的高压的冷却液加热器;

专用于客舱,电池和PWT回路的冷却液泵

冷却液阀:两个三通阀和一个四通阀,以启用或禁用冷却液路径,连接客舱和电池回路,或PWT和电池回路到LT散热器。

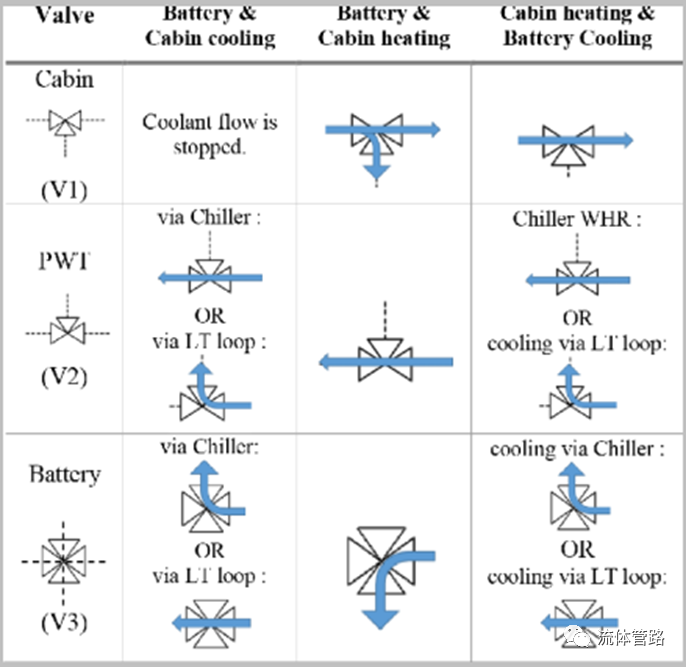

在“夏季或炎热的条件下”,HP系统作为标准的A/C系统工作;低温通过EVP传递到客舱,通过冷却器传递到电池,OHX作为冷凝器工作,WCOND没有影响(它没有被避开通过制冷剂)。在“冬季寒冷条件”下,热泵系统实现了它的真正目的:热量通过冷媒通过WCOND传递给冷却液,并通过CBN HTR释放到客舱。在这种情况下,如果最终需要额外或更快的加热功率,为客舱的高压PTC和为电池的高压冷却液HTR将被激活以达到目标。最后,在这种情况下,OHX作为蒸发器从外部环境中回收热量。上述两种情况下的EXV和SOV阀布置如表4所示,而冷却液阀(V1, V2和V3) 布置如表5和表6所示。

作为ATA,当同时需要客舱加热和电池冷却时(例如在快速充电操作期间),该架构还可以从汽车电池中回收废热。在这种情况下,从电池中释放的热量,通过冷却器,在客舱中被排出,这要归功于WCOND,然后是CBN HTR。为了实现这种配置,OHX的EXV关闭,SOV1打开,客舱冷却液回路上的三通阀朝向连接到电池的管路关闭。

在ATA配置方面,ATW架构还可以通过冷却液回路从电动机中回收废热。在这种情况下,车辆前面的主动格栅百叶窗是关闭的,因此通常通过LT散热器排出的热量可以用来加热电池。为了实现这种配置,PWT冷却液回路上的三通阀只对连接到电池的管路打开,而四通阀只对连接到PWT的管路打开。

表5 ATW冷却剂阀布置

表6混合工况下ATW冷却液阀布置

虚拟性能比较

利用商用仿真软件SW(AMESim17.0)实现了ATA和ATW系统结构的数学模型。以便比较这些HP解决方案的性能,考虑到前面段落中讨论的不同功能目标。特别是,根据以下系统和HP COP的定义,通过能量分析进行了性能比较,该分析考虑了所有电气部件的能耗和与不同用户交换的热能贡献:

用户使用的客舱调节和电池调节的能量不同:

客舱调节-暖通空调入口和客舱入口之间空气焓变的时间积分。

电池调节——电池内部储存能量的变化

通过这一分析,考虑到表7所述的边界条件,并以D级电动汽车为例,对HP系统的效率进行了评估。

在下面的段落中讨论了模拟的结果;讨论了不同电气部件的相对贡献(图13-16-18-20-23);这些贡献可以随着系统控制策略的变化而变化。

表7模拟边界条件

(1)测量温度@舱室入口(HVAC出口)

(2)冷却液温度@冷水机出口,电池加热目标除外,其中参考是电池温度

图5热泵仿真模型在AMESim中的布局图。HP的每个组件都被建模为一个称为超级组件的块。依据详细的组件数据表校准每个块。

舱室冷却

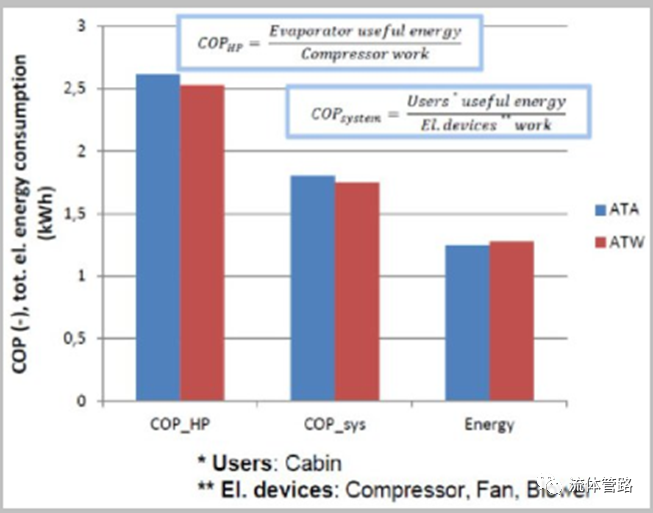

在客舱冷却模式下,HP ATA架构的性能略好于ATW (ΔE~-3%,见图6):在EVP出口相同的空气温度下,由于ACond换热器相对于Wcond换热器产生更低的制冷剂压差,能耗降低,系统和HP COP均增加。

图6客舱冷却 在COP和能耗方面,ATA架构的性能略好于ATW

电池冷却(快速充电)

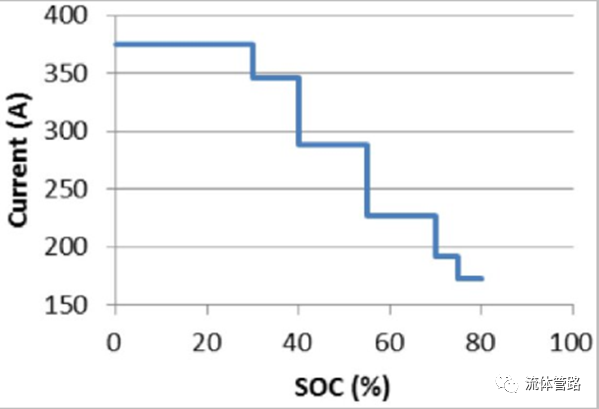

电池冷却的最恶劣的情况发生在电池快速充电期间。采用了一个特定的当前配置文件。来模拟如图7所示的这种情况,并在电池仿真模型中实现,考虑充电率从电池的SOC=0%时的1.6 C下降到SOC增加到80%时的0.72 C。

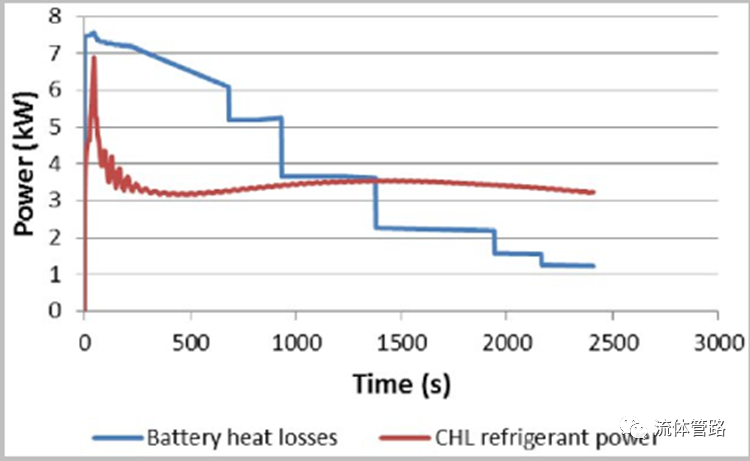

在模拟过程中,直到电池释放出的热量高于冷水机的冷却功率,HP不会对电池进行降温,而是限制其升温。然后,当冷水机的冷却潜力超过电池的热释放(达到一定的SOC值)时,电池开始冷却(图8)。

During the simulation, until the battery thermal release is higher than the chiller cooling power, the HP does not cool down the battery, but limits its temperature increase. Then, when the chiller cooling potential overcomes the battery heat losses (up to a certain SOC value), battery starts to cool down (Figure 8).此处有原文,怕理解错误。

在这种情况下,在相同的电池充电速度下,HP ATA架构的能源成本略低于ATW (ΔΕ ~-3%)。

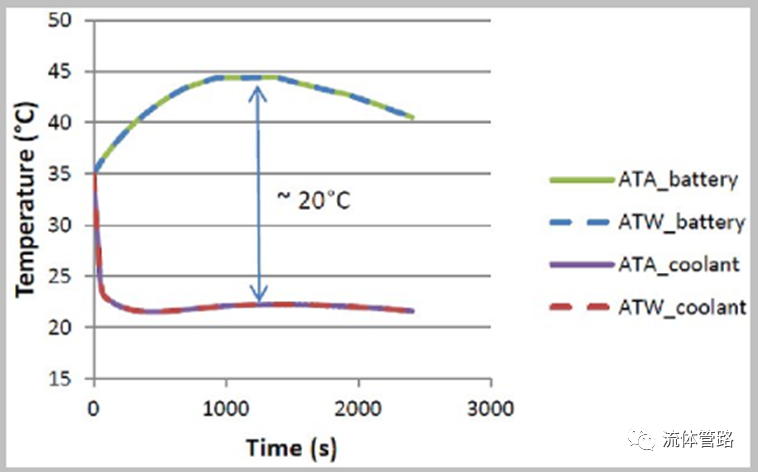

电芯平均温度和冷却液温度变化如图9所示:可以看出ATA和ATW的温度特性没有差异。

图7纯电动汽车电池快速充电时的电流曲线示例

图8纯电动汽车电池快速充电时的电池热释放和冷水机冷却功率变化

图9模拟电池快速充电过程中电池和冷却液温度的变化。ATW和ATW在冷却液和电池温度行为方面没有差异

客舱和电池冷却

在客舱和电池冷却配置中,HP ATA架构的性能略好于ATW (ΔE~-4%,见图11)。在相同的客舱和电池性能下,ATA证实是最节能的解决方案,如图10所示。

客舱加热

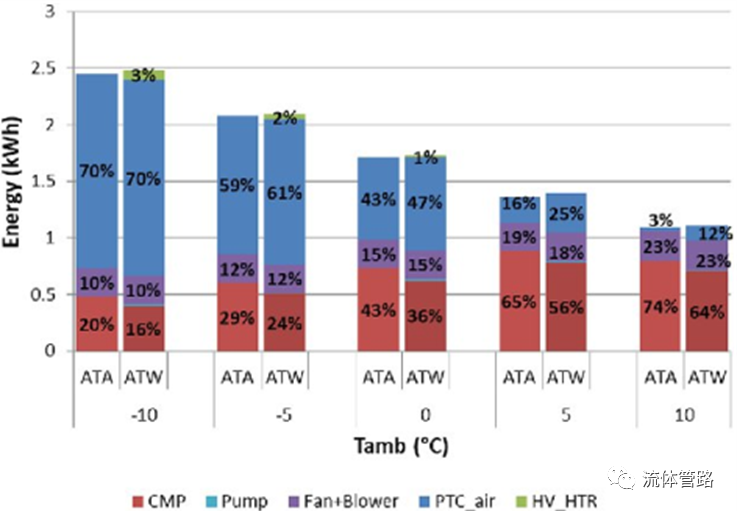

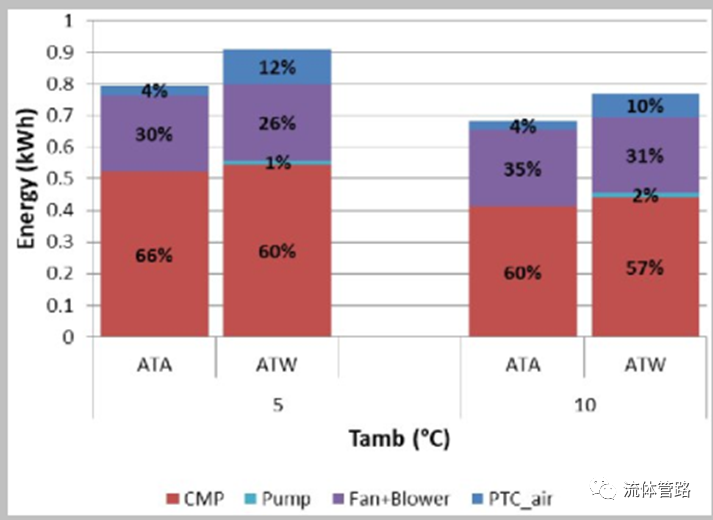

在客舱加热配置中,HP ATA架构比ATW能耗更低,如图11所示。

随着环境温度的升高,可以观察到以下变化:

HV-HTR能耗在环境温度为0℃时为零;

HV-PTC能耗降低;

E-CMP相对能耗增加:绝对贡献在5℃前增大后减小,因为在环境温度T>5℃时,HV PTC处于OFF状态。

图10机舱和电池冷却 在COP和能耗方面,ATA架构的性能略好于ATW

图11客舱供暖ATA与ATW的比较表明,ATA在总能源方面的消耗能源成本更低。图中还报告了每个部件对总能源消耗的贡献百分比

排气温度达到目标,E-CMP开始调节吸收较少的能量。

在环境温度T>0℃时E-CMP的能量吸收克服了电加热器的能量消耗。

风扇和鼓风机的能量贡献在绝对条件下不会改变,因为它们在最大功率下工作。

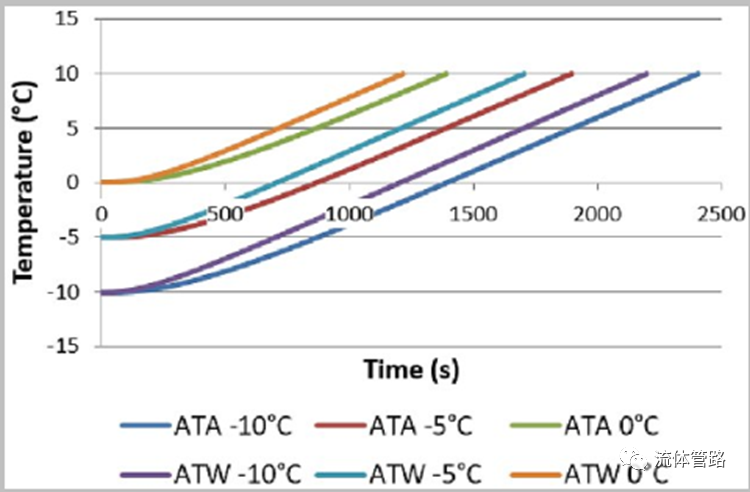

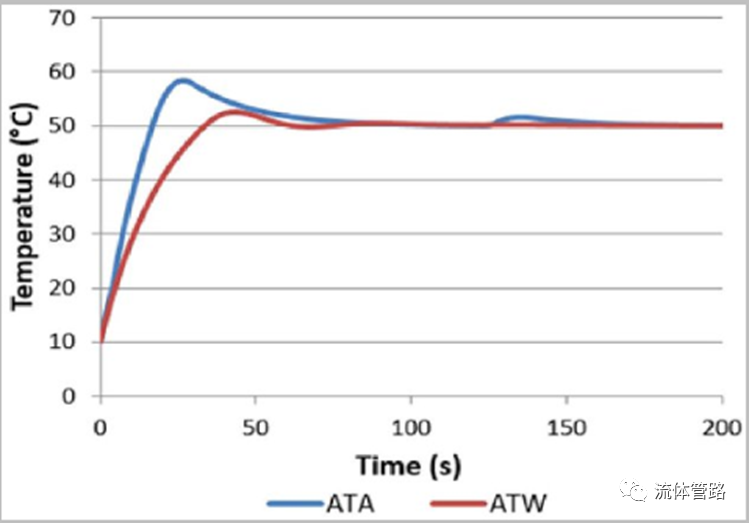

此外,由于缺乏冷却液回路,在HP ATA架构中,由于ATW额外的中间CBN HTR热交换效率,客舱加热速度比ATW快(图12)。

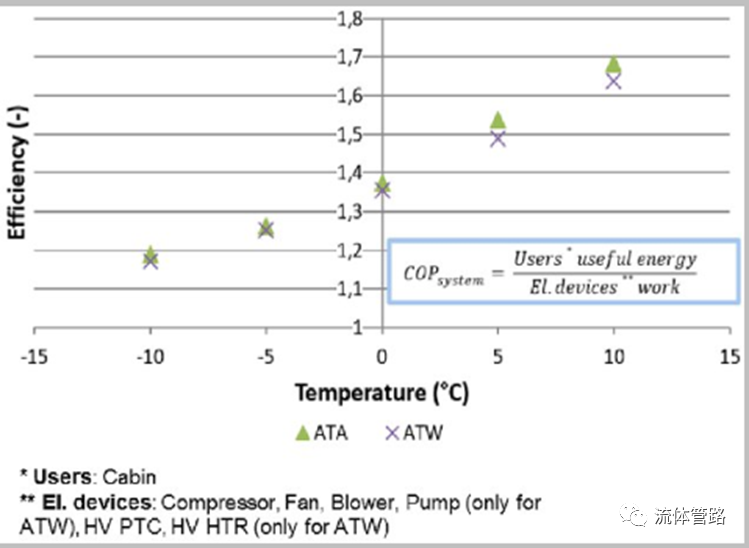

最后,考虑图13中HP系统COP的变化,随着环境温度的升高:由于客舱供暖需求降低,系统COP增加。

图12客舱供暖。座舱排气口的空气温度曲线变化表明,采用ATA结构可以达到更快、更高的车内空气温度

图13客舱供暖。随着环境温度的升高,客舱的加热需求降低,这两个系统的范围都会增加。不同环境温度下ATA架构COP演化值略高于ATW

ATA系统的COP高于ATW,因此ATA确认更节能。

两个架构之间的COP差异越来越大。

电池加热

在电池加热配置中,热管理系统的控制策略的目标是在整个模拟过程中达到并保持冷却液与电池之间的最大温差。这种控制的目的是避免温差过高的可能性,因为温差过高可能导致电池因热应力现象和/或热膨胀而过早老化。

在这种情况下,HP ATW系统结构在很大程度上比ATA架构的能耗要低(图14)。事实上,在ATW架构中,HP的作用降低了HV HTR的活化;HV HTR和HP最初以最大功率工作,以尽快达到电芯与电池之间的最大ΔT,然后HV HTR开始调节以维持ΔT。

在提出的ATA架构中,只有冷却液HV HTR工作来加热电池,因此它以最大功率工作以达到电芯-电池的目标ΔT。因此,在这种情况下,ATW与ATA之间的巨大能耗差异与HV HTR有关,要想达到相同的效果ATA中的HV HTR比ATW中的HV HTR运行更多,吸收更多的电力而释放更少的热能(效率

随着环境温度的升高:

两种架构的总电量吸收都减小;

在ATW中,由于积分时间较短,CMP和HV HTR的绝对贡献减小,而CMP的相对贡献增大,HV HTR的贡献减小。

图14电池加热。ATA和ATW的比较表明,ATW在总能耗方面的能源成本更低。在这个图中还报告了各个部件对总能源消耗的贡献百分比。

图15电池加热。模拟过程中电池的平均温度变化表明,ATW架构下的电池加热速度要快于ATA架构。

另一个有趣的结果是,在ATW中达到电芯-电池的最大ΔT比在ATA中更快(图15)。事实上,在最大功率下HP和HV HTR的同时作用比HV HTR在最大功率下的作用只在ATA的情况下保证了更多的热能给冷却液。因此,ATW中的电池加热速度比ATA中的电池加热速度快。

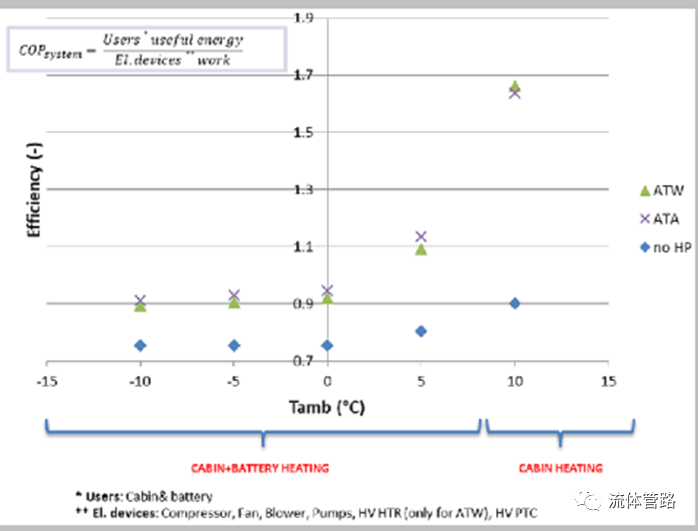

客舱和电池加热

在客舱和电池加热模式下,在环境温度高达5℃时ATW的性能略好于ATA。

在Tamb=10°C时,两个系统的操作都切换到客舱加热模式,因此ATA比ATW更有效。

图16客舱和电池加热。ATW和ATW的比较表明,ATW在环境温度5℃以内的总能耗更低,图中还报告了每个部件对总能源消耗的贡献百分比。

在相同的出风口温度下,随着环境温度的升高

总电能消耗降低

HV HTR的绝对贡献在0℃前是恒定的(它总是在最大功率下工作,增加了它的相对贡献),然后减小(它在调节状态下工作),最后在Tamb=10℃时为零。

HV PTC贡献减小

E-CMP贡献增加

在ATW架构中,用于在Tamb - 0℃预热冷却液的额外的HV HTR消耗。

此外,随着环境温度的升高(图17):

由于降低的供热需求系统COP增加;

在Tamb=5℃范围内,ATA系统的COP低于ATW;那么在Tamb=10℃时,ATA比ATW更有效,因为不需要电池加热,而且两种架构都只在客舱加热模式下工作。

只有当需要电池加热时,ATW才比ATA架构更有效。

COP值还包括位于以下的热交换效率:

加热流体和电池板(对流传热)

电板和电芯(传导传热)

由于这个原因,效率值低于仅限于加热流体的分析的预期值。

图17客舱和电池加热。在不同环境温度下的系统COP变化表明,只有在需要电池加热时,ATW才比ATA更有效。作为对比,图中给出了不含HP的标准热管理系统的COP。

座舱除湿

在客舱除湿模式下,HP ATA架构比ATW能耗更低,因为在这种情况下,没有冷却液泵运行,客舱内的空气直接由ACond加热,而没有额外的低效率的冷却液CBN HTR。

因此,在这种情况下,HP系统对ATA架构更有效。在出风口相同的约为50℃的温度时,随着环境温度的降低:

每种配置的EL能量消耗都降低了。

E-CMP贡献减少(CMP在条例中)

图18客舱除湿。ATA与ATW的对比表明,ATW在总能源消耗方面的能源成本更低,在图中还报告了每个部件对总能源消耗的百分比贡献。

图19客舱除湿。客舱出风口的空气温度曲线变化表明,ATA架构可以达到更快、更高的车内空气温度。

由于客舱供暖需求降低,PTC绝对贡献减少。

电子扇和空调鼓风机的贡献在绝对值上保持不变,但由于最大功率运行而增加百分比。

ATA中缺少冷却液回路的积极作用是更快地达到排气温度目标(图19);随着环境温度的升高,升温速度增大。

来自电池的WHR客舱加热

在利用电池余热回收实现的客舱加热模式中,由于没有中间冷却剂回路,ATA架构比ATW更快地加热客舱(图20)。

图20带WHR的客舱加热。机舱通风口空气温度曲线变化表明在驾驶室内ATA架构可以达到更快,更高的空气温度

图21带WHR的客舱加热。ATA和ATW的比较表明,ATA在总能源消耗方面的能源成本略低。图中还报告了每个部件对总能源消耗的贡献百分比。

在Tamb=10℃,客舱通风口温度相同的情况下,ATA的电能吸收比ATW的要少;相比ATW配置,E-CMP由于制冷剂压力更高而吸收更多的能量,但在ATA热泵系统中高压PTC对空气加热的能量贡献要低得多。

系统的复杂性

可以影响HP系统设计的其他重要驱动因素,在总布置研究和系统控制参数定义阶段通常必须面对的复杂性有关。

车载系统集成

车载热泵系统集成的复杂性与以下不同方面有关:

部件数量:ATW架构比ATA架构需要更多的阀和冷却液管路连接;

HVAC模块修改:由于用ACOND取代了标准的CBN HTR,因此相对于内燃机来说ATA架构需要重新设计并对HVAC模块进行新的验证;

传感器和执行器:大量的传感器和电动执行器,如泵和阀,增加了电的复杂性。

所有这些方面通常不仅会导致更高的复杂性,还会导致更高的系统成本。

控制定义和校准

在高压系统设计中,控制参数的定义和校准是非常重要的,因为它对系统的整体效益有很大的影响。

图22在舱室和电池加热时电加热器的激活

这方面的一个很好的例子是在客舱和电池加热功能期间定义电加热器和HP压缩机之间的激活优先级(图22)。在这种情况下,为了最大限度地减少电加热器(HV HTR和HV PTC)的使用,仿真模型中采用了基于以下参数的控制策略:

作为冷却液和电池单元之间ΔT函数的控制HV HTR功率。当启动电池加热功能时,HV HTR以最大功率运行,尽可能快地达到最大ΔT,然后开始调节功率。仅对于ATW架构,当电池加热与客舱加热耦合时,HV HTR对客舱加热的贡献降低了高压PTC的贡献。此外,在环境温度低于0℃的所有加热功能中,HV HTR最初设置为最大功率,以便在热泵的E-CMP开关打开之前将冷却液加热到0℃。

随客舱入口空气温度的变化控制高压PTC功率;

受控E-CMP转速随变量的变化如表8所示:

表8压缩机目标参数。

对于混合功能,目标变量取决于用户(座舱或电池)的优先级。此外:

根据所需的冷却液流量来控制的水泵

假定电子扇和空调鼓风机以最大功率运行。

根据表5和表6中规定的操作模式的功能,冷却液阀应进行适当的控制。

制冷剂EXV控制并保证正确的HP操作(过热/过冷校准)。

成本分析

在前面的段落中,根据性能和布局复杂性对不同的热泵架构进行了评估。系统成本是车辆的解决方案选择时必须考虑的最重要的方面之一。

为了对相对于标准解决方案的总体成本偏差有一个敏感性,我们对HP架构中涉及的所有组件的成本进行了评估。参考系统的加热功能是由为机舱加热的空气PTC加热器和为电池加热的高压冷却液加热器提供的。电池总是通过与机舱蒸发器并联的a /C系统连接的冷水机和专用膨胀阀进行水冷却。

为了给出子系统成本偏差的指示,以及突出ATW和ATA解决方案之间的差异,对组件进行了分组。分析结果如表9所示: