0 引言

在“中国制造2025”战略背景下,以工业机器人应用为核心的智能制造工厂近年来得到了极大的发展[1]。随着机器人易用性、稳定性及智能化水平的不断提升,大批量加工作业采用工业机器人自动化生产方式不但可以极大地提高生产效率,还可以极大地提高良品率和生产稳定性,是未来制造业转型升级的重要发展方向[2-4]。

传统的人工打磨方式存在许多劣势,如对操作人员加工技能水准要求较高,导致生产效率低、人工成本高,且由于人工技术水平不一,零件打磨质量一致性也难以得到保证。目前,基于工业机器人的自动打磨技术在很多领域有所运用,例如练琛等人设计了工业机器人与台磨机的协同打磨系统,可以完成普通工件的打磨[5];浙江工业大学的黄琴设计了基于工业机器人的水龙头抛光系统,该系统通过机器人夹持水龙头,在砂带机构上进行抛光[6];刘海龙等人通过RobotStudio软件,完成了对汽车轮毂打磨的仿真过程[7];M. C. Lee等人基于一台三自由度加工中心和一台两自由度工业机器人搭建出适用于曲面抛光的五自由度抛光设备,并完成实验仿真验证[8]。

以上应用大部分是针对多批量、单一品种零件的自动化打磨加工,且大多使用机器人夹持零件在打磨设备上加工的方式,而航空机载零件品种多、结构复杂、形状各异,在机加工后需进行表面抛光、毛刺清理及修形等加工,属于最终的精加工工序,需要借助多种工具完成多项打磨内容。本文针对航空机载零件,设计了具备高柔性、高度灵活性的自动化工作站,可以配备各种柔性、刚性工具,实现对多品种零件的自动化集成打磨。

1 系统需求分析及总体设计

1.1 系统需求分析

采用传统人工方式打磨零件时,会根据不同打磨内容采用毛刷、旋转锉刀、砂纸等工具完成打磨。例如在清理毛刺时会使用旋转锉刀或毛刷;在抛光时会使用砂纸、毛刷及百页轮;在零件修形时会用到旋转锉刀。其中毛刷和旋转锉刀等工具也有很多分类。毛刷有陶瓷纤维刷、尼龙刷、布轮刷等,旋转锉刀也有圆锥形和圆柱形、双槽和单槽之分,打磨效果各不相同,需要多种工具配合完成打磨。

搭建打磨工作站系统,需要满足物料流动自动化和信息自动化两方面需求。物料流动自动化一方面指将待加工件、工具等由外界搬运进系统,以及将加工好的成品、更换后的工具从系统运出;另一方面指工件与工具等在系统内部的搬运与存储。信息自动化主要指在工作站系统加工时,需要获取加工任务、工件要求、加工方法、切削参数及工具要求等方面的信息,并且将加工过程中的各种系统状态信息存入系统,实现对加工状态的监控。

结合人工打磨经验与自动化打磨系统的需求,工作站系统需要具备存放与更换各种工具功能、自动上下料功能、调整零件打磨位置功能、人机交互功能及状态监控功能等。

1.2 系统总体设计

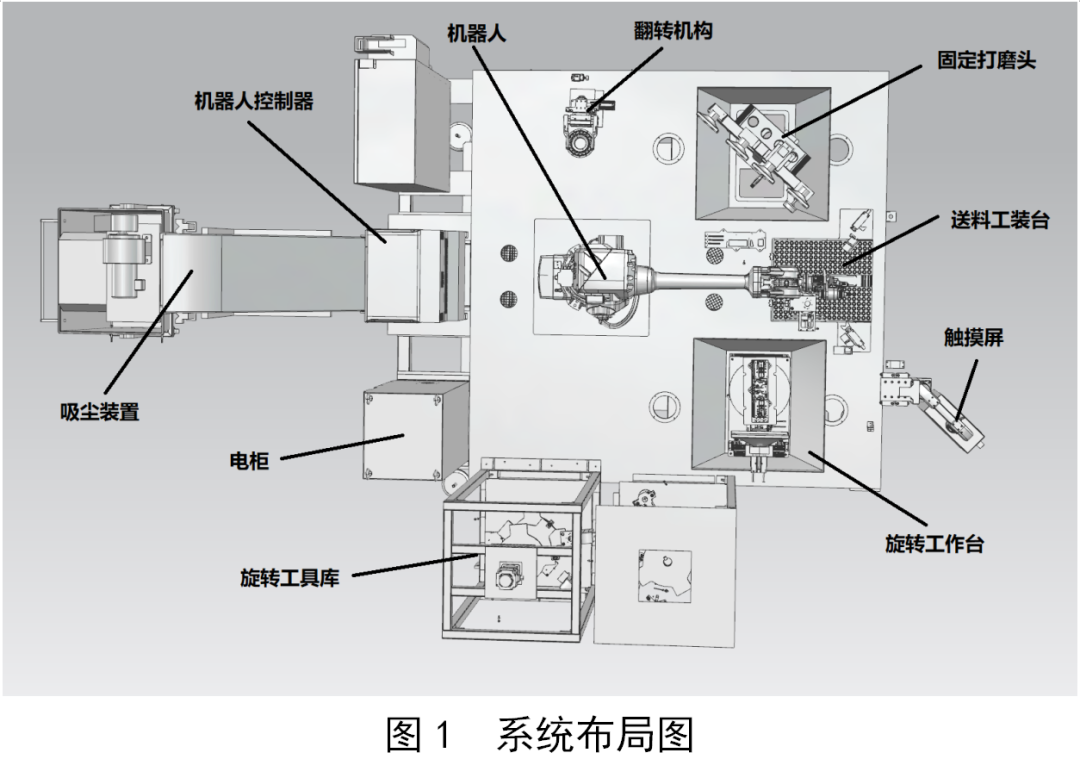

系统主要由工业机器人、机器人控制器、快换夹头、控制系统、旋转工具库、旋转工作台、固定打磨头、送料工装台、翻转机构、吸尘装置组成。

系统布局图如图1所示。工业机器人选用ABB机器人IRB4600-40/2.5,最大负载40 kg,有效臂展为2.55 m。旋转工具库有3层,每层4个存放位,分别成90°夹角,共12个工具存放位,用于存放工具与夹爪,并通过伺服电机驱动旋转与机器人程序配合,使工具库旋转至所需的工具位置,然后由机器人进行更换夹取。工具及机器人末端都配有快换夹头,用于机器人快速更换工具。翻转机构采用气缸驱动齿轮齿条的方式,搭配精密减压阀防止零件夹伤,以机器人搭配完成零件的翻转,便于完成零件各面打磨。旋转工作台利用电机驱动工装,根据零件打磨位置旋转至最佳打磨位置,回转定位气缸对工作台进行定位,同时预压气缸可以对零件预压夹紧。固定打磨头共有4个,具有浮动功能,可配备不同工具,实现机器人夹持零件并通过不同打磨工具交替加工。送料工装台由气缸驱动料盘进行送料。控制系统由密封式电控柜、散热过滤系统(高效散热风扇、滤网)等电气控制元件组成。

根据不同的零件质量、零件体积、打磨工艺,机器人可以通过两种方式进行打磨加工:(1)由机器人根据指令切换合适的夹爪将零件夹持至伺服工作台进行定位夹持,机器人自动切换不同的毛刷进行抛光去毛刺后,切换夹爪将零件送至送料工装台;(2)由机器人根据指令切换合适的夹爪将工件夹持至不同的工具处进行交替抛光去毛刺,加工完毕移送至送料工装台。

2 控制系统设计

2.1 电气硬件设计

电气控制硬件主要包括PLC、触摸屏、伺服电机控制器、传感器等,如图2所示。工作站控制系统选用FX5U-80MT/ES三菱PLC,该型号PLC可以实现1.5K字节/ms的通信速度,在编程软件上可以进行模块组态,内置SD卡槽、2入1出模拟量、以太网接口等,稳定性高、功能强、速度快。作为控制系统的核心,PLC系统接收传感器的状态监控信息,与机器人控制器通过I/O端口进行数字信号传输,同时与人机交互硬件触摸屏通过以太网进行数据传送。在PLC系统接收相应指令后,通过对电磁阀、伺服控制器、变频器等的控制实现翻转机构、送料工装台、旋转工作台、旋转工具库等机构的运行。机器人控制器作为机器人的控制系统,通过示教器对机器人路径进行编程,并根据程序对机器人运动进行控制。触摸屏作为人机交互硬件,负责打磨程序运行、控制指令下达、工艺参数设置以及工作站的状态监控显示等。传感器作为检测装置,通过限位开关、接近开关、光电管等元件对工作站中各种装置状态进行检测,并将信号传输给PLC。

2.2 气路设计

工作站的气路主要包括气源、气源处理装置及控制气路。气源处理气路中的元件主要有过滤减压阀、油雾分离器、微雾分离器。其中过滤减压阀起到减压、稳压的作用,并过滤压缩空气中的大部分水分和杂质;油雾分离器和微雾分离器可以对压缩空气中的油雾、水雾或粉尘进行过滤。控制气路中的元件主要由三位五通电磁阀、速度控制阀及减压阀组成。三位五通电磁阀作为方向控制阀,通过对气体方向进行控制,从而调节驱动装置的运动方向;速度控制阀属于流量控制阀,可以保持气体流量不变,使其不受负载影响,从而控制执行元件的作动速度;减压阀属于压力控制阀,通过对气体压力的控制,使驱动装置输出恒定的力。

气路如图3所示,工作站中送料定位气缸、翻转齿条推拉气缸、回转定位气缸及回转预压气缸需要不受负载影响,保持恒定的工作速度,因此利用调速阀进行控制;预压气缸、夹爪、浮动头等执行机构直接接触零件,需要保持合适的工作压力,避免损伤零件,因此利用减压阀进行压力控制。

2.3 软件设计

软件设计主要包括触摸屏编程、PLC编程以及机器人编程。

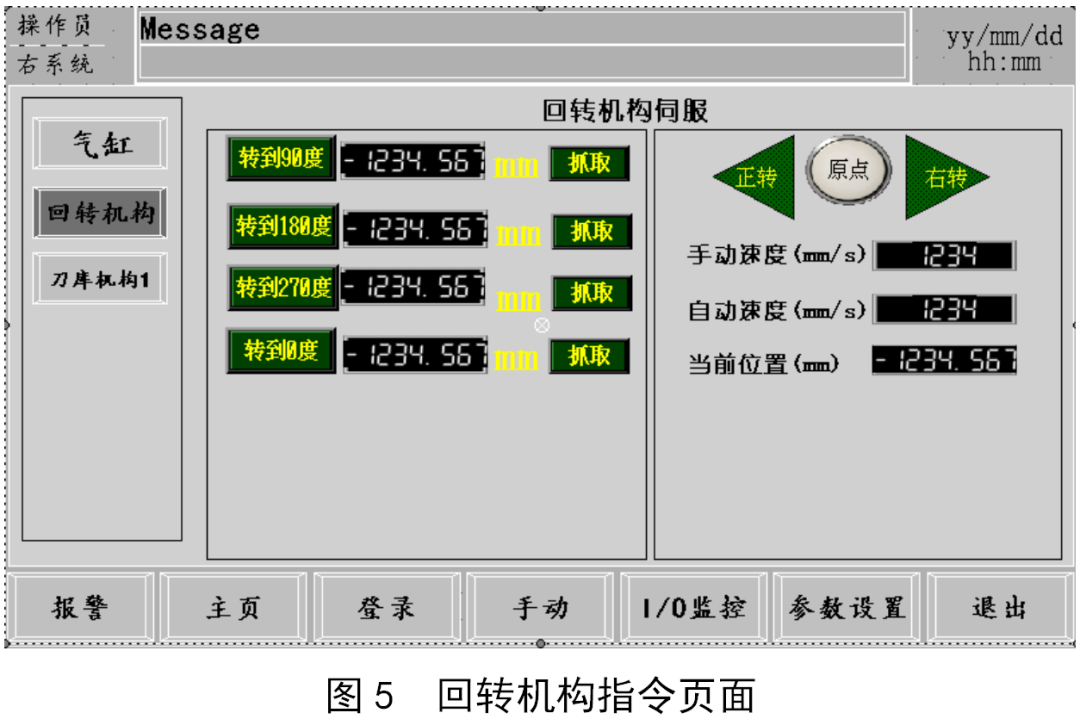

触摸屏选用Proface,通过GP-Pro EX软件进行编程。主要功能为设备输入/输出信号状态监视、气缸控制、回转机构伺服控制、工具库伺服控制等,如图4~图6所示。气缸控制页面可以对送料气缸、预压气缸、翻转夹爪、快换夹头、回转气缸、翻转气缸动作进行控制;回转机构控制页面主要对旋转工作台伺服电机转动角度及速度进行控制;工具库控制页面主要用于工具库伺服电机转动角度位置控制。当用户操作触摸屏时,触摸屏系统通过以太网对PLC系统发出相应指令,从而完成对工作站机构的控制。

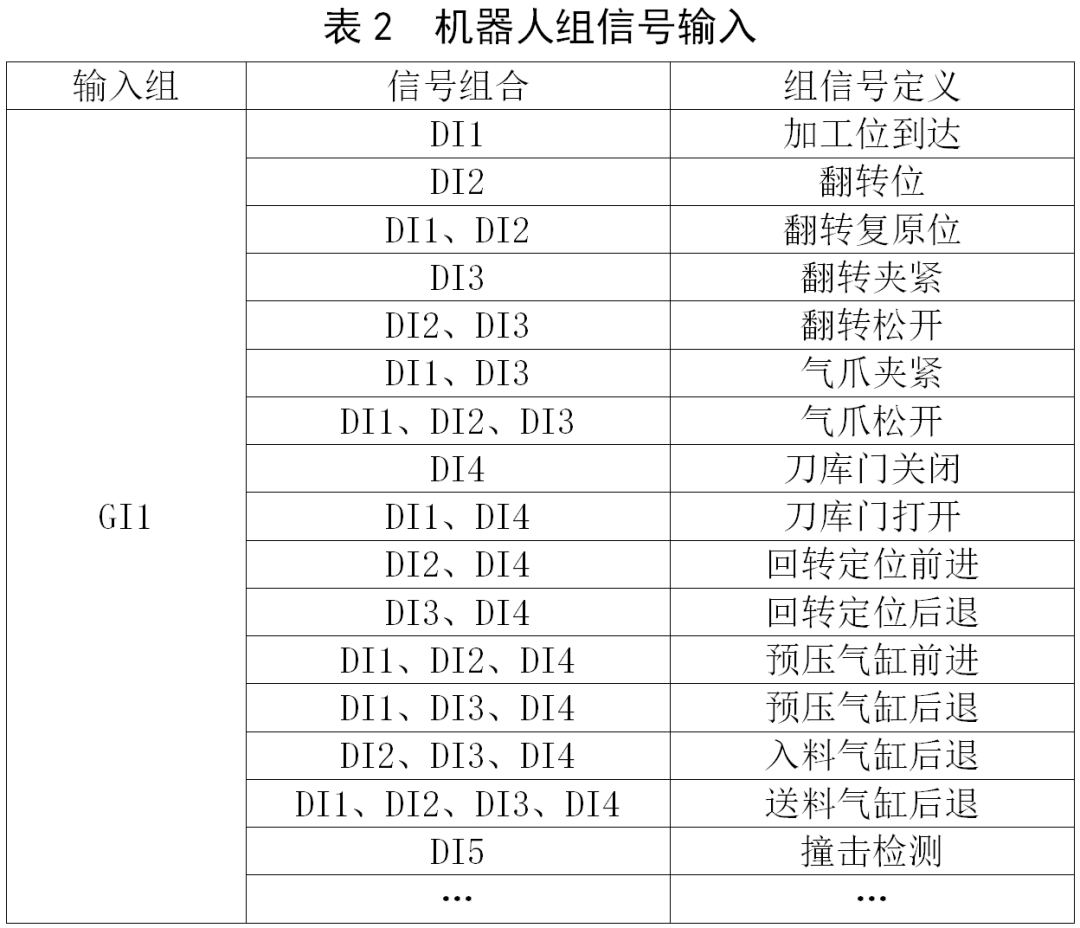

三菱FX5U型号PLC通过GX Works3软件进行编程。程序模块主要包括输入/输出映射、伺服程序、报警记录、原点回归、机器人信号等。输入/输出映射模块定义了系统的输入与输出,输入包括各种传感信号与触摸屏按钮,输出包括电磁阀,用于控制气缸等机构。伺服程序模块定义了伺服位置范围,并根据用户要求对伺服电机输出相应速度与位置的脉冲信号,完成对伺服电机的控制。报警记录模块通过传感器对设备状态进行监控,将异常状态传输给PLC,并记录下异常位置。原点回归用于系统报错或异常时,将系统恢复初始状态。机器人信号模块定义了PLC与机器人I/O端口交互信号的功能,由于机器人输入DI与输出DO最多各为16个信号,无法满足所需功能数量要求,因此采用组合信号的方式,如表1及表2所示。表1为机器人输入信号定义,将DI3至DI9输入定义为组信号GI1,可以实现64个输入信号组合,以此实现更多功能定义。

机器人通过示教器进行运动路径编程。ABB机器人的编程语言为RAPID,具有较大的灵活性和拓展性,也支持用户自己定义数据类型,是一种很强大的工业机器人编程语言。在编程时,主要使用机器人与PLC交互的I/O端口信号控制指令与机器人手臂运动控制指令。其中,I/O端口信号控制常用指令主要有SETDO(数字信号置位)、WAITDI(数字输入信号判断)、WAITDO(数字输出信号判断)、RESET(数字信号复位)等,机器人运动常用指令主要有MoveABsJ(绝对位置运动指令)、MoveJ(关节轴运动指令)、MoveL(直线运动指令)、MoveC(圆弧运动指令)等。

3 调试与试验

为验证工作站的自动化打磨效果,选用航空机载叶轮零件为试验对象,需要对叶轮叶片进行修形并抛光,对外边小叶片毛刺进行去除。首先在PLC系统中根据相应打磨动作顺序,编写自动运行程序,与机器人交互,实现程序自动运行,达到自动化打磨的目的。在示教器中对零件抓取路径、旋转锉刀修形加工路径、毛刷抛光与毛刺清理路径进行编程。

调试完成后进行打磨试验,具体流程为:

(1)人工将零件放入送料工装台,通电后开始程序;

(2)送料工装台送料,机器人更换夹爪,将零件放入旋转工作台;

(3)工作台气爪夹紧零件,机器人更换旋转锉刀进行修形;

(4)机器人更换毛刷对零件表面进行抛光,清理毛刺;

(5)机器人更换夹爪,将零件放入送料工装台;

(6)送料工装台下料,程序结束。

根据流程完成多个叶轮零件打磨,打磨前后如图7、图8所示,对比发现打磨效果良好,效率高,稳定性好。

4 结语

本文以航空机载零件打磨为出发点,分析了自动化打磨工作站系统需求,搭建了基于工业机器人与PLC的自动化打磨集成工作站。该自动化打磨工作站可以对零件进行表面抛光、毛刺清理及修形,并通过控制系统与机械装置实现自动化零件打磨,具有较高的灵活度及柔性,可以完成大部分零件的打磨任务,大大解放劳动力,为制造业数字化转型提供参考。