一、总成参数介绍

本田混动系统IMMD到目前为止已经经历过四代技术迭代,第四代技术做了很大的改进提升。总体构型从同轴布置变为平行轴布置,发动机系统由PFI气道喷射优化为缸内直喷,电动机扭矩和转速进一步提升,发电机转速功率进一步提升,第四代IMMD混动系统技术升级总结如下几个方面。

最新第四代开发目的:提升动力性、提升效率。

动力单元组成:2.0L直喷发动机,发动机由PFI升级为GDI;

FDU(混动机构):发电机、电动机和减速器集成,FDU转速提升12%,FDU扭矩提升6%(发电机直径变小,同轴变平行轴,轴向更短);

PCU(Power Control Unit):高压控制器模块;

IPU( Intelligent Power Unit):电池控制单元;

发动机实现高低两档驱动(增加了发动机低速高负载,代替以前驱动电机运行)-满足较重车辆使用;

允许车重增加10%,最高车速增加12%(该工况系统效率提升3%);

本田最新整车车辆布局HEV和PHEV,扩大全球应用,全面覆盖车重、实现高车速、满足市场大驱动力要求。

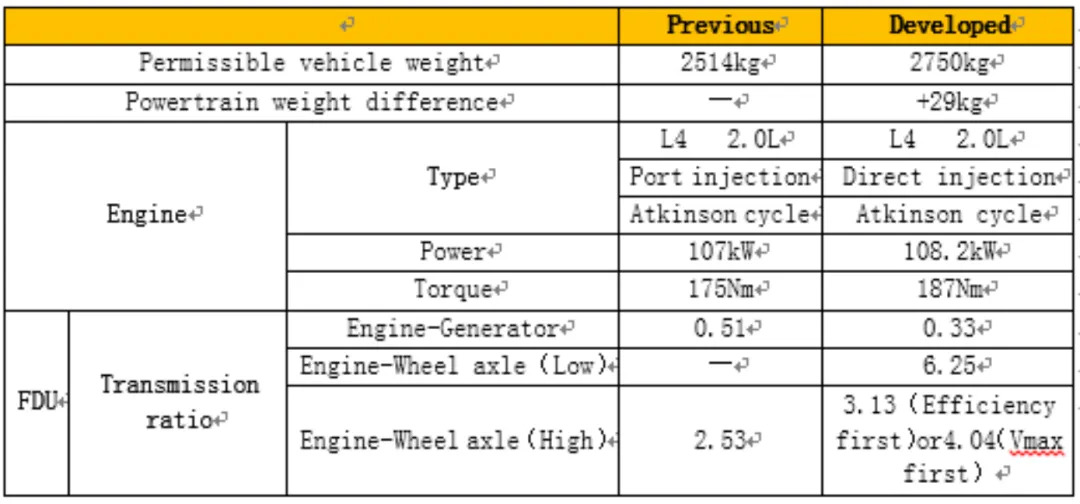

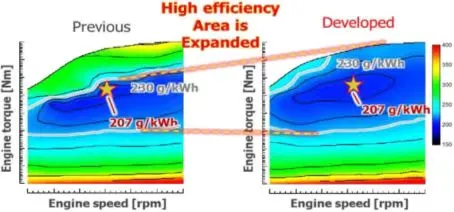

前期开发的车辆总成与最新一代车辆及总成进行对比,详细的车辆及动力总成参数如下表1所示。

表1 车辆及动力总成参数

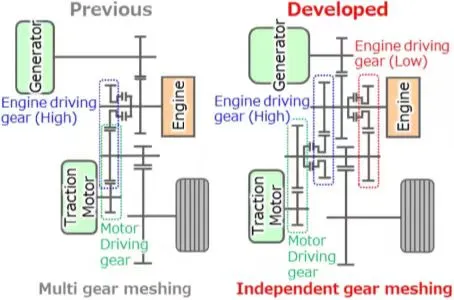

二、混动构型优化

本田IMMD最新一代为第四代混动升级,前面三代混动系统驱动电机和发电机都是同轴布置,主要布置形式为发电机、电动机、减速传动依次同轴布置,主要的缺点就是轴向尺寸较大,轴系较长,不利于加工制造和空间优化。具体同轴结构如图2-1所示。

图2-1 本田第三代混动系统构型

第四代IMMD混动构型相比于前几代有了很大的变化和优化,主要优化包括以下几个方面:

1.两档平行轴布置的FDU;

2.发动机输出分为高低两档;

3.发电机和驱动电机平行布置。

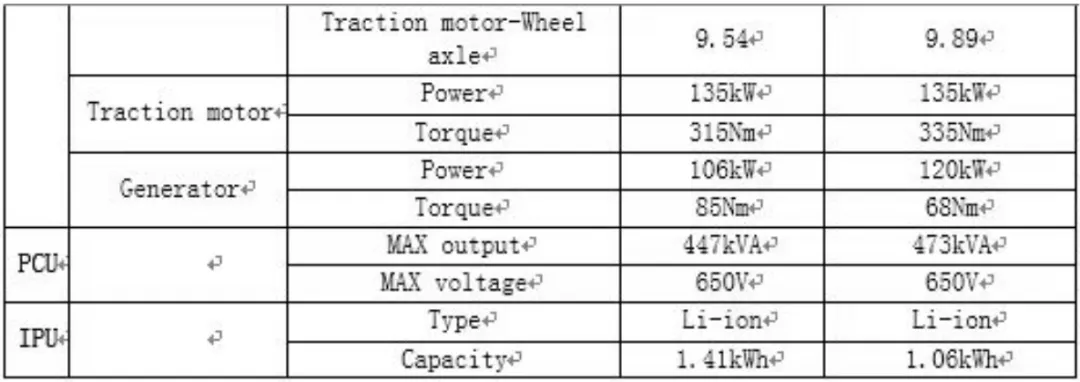

第四代本田混动机构如图2-2所示。

图2-2 本田第四代混动系统构型

三、高效发动机优化

新型第四代本田混动系统中发动机也做了较大提升,由气道喷射更改为缸内直喷,功率扭矩全面提升,发动机油耗经济区域更宽广,更有利于经济性提升。新型的高效发动机燃烧系统进行了重新设计优化,排气冷却进一步加强,缸内高压喷射,采用多次喷油策略,更有利于经济性和排放提升,发动机技术主要优化提升总结如下几个方面。

1. 上止点压缩湍动能提升14.8%(活塞顶形状和气道重新优化);

2. 水套优化,排气侧冷却面积加大,降低排温,提升当量空燃比区域;

3. 气道喷射升级为缸内直喷(多次喷射);

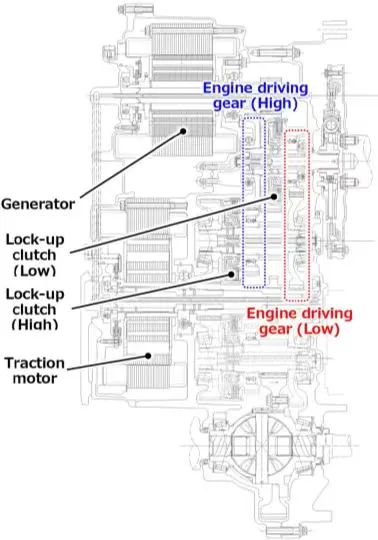

发动机功率从107kW提升到108.2kW,发动机扭矩从175Nm提升到187Nm,油耗map中最低油耗率207g/kWh,具体如图3-1所示。第四代IMMD匹配发动机油耗最低点与第三代接近,最主要的油耗优化提升是较低油耗区域增大,尤其在发动机负荷方向,低油耗区域更宽。

图3-1 油耗map对比

四、驱动电机优化

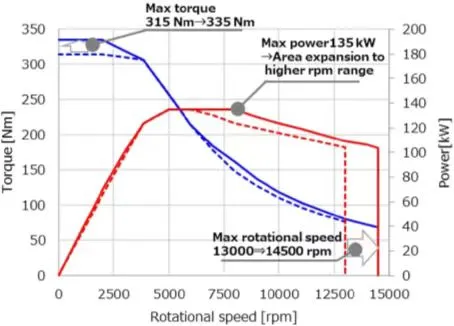

本田第四代混动系统驱动电机最大扭矩进一步提升,由原来的315Nm提升到335Nm,最大功率持续的最高转速提升,由原来的13000rpm提升到145000rpm。

最大扭矩的提升,起步实现了0.4g加速度目标,最高转速提升,实现了最高功率持续面积提高。驱动电机性能曲线见图4-1所示。

图4-1 驱动电机性能曲线

五、发电机优化

本田最新一代混动机构的发电机做了较大变化,发电机与驱动电机同轴优化为发电机与驱动电机平行轴布置。为了实现结构更优紧凑性,发电机体积空间进一步优化。

发电机的最大扭矩由85mm降低到68mm,实现满足平行轴更小空间匹配更小的直径要求;最高转速由13000rpm增加到19000rpm,优化发电机与发动机传动比,传动比由0.51变为0.33;

最高功率由原来的106kW进一步提升,实现了发电机最大功率120kW。如图5-1所示。

图5-1 发电机性能曲线

六、高压控制器优化

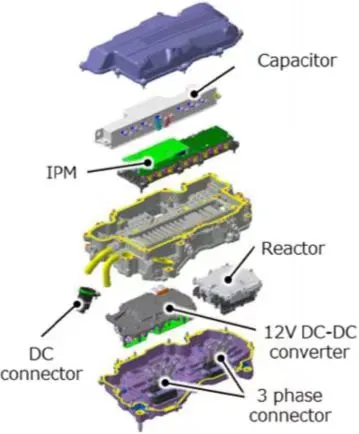

1. PCU

新一代PCU机构如图6-1所示。

图6-1 PCU系统构成

PCU包括电机控制器MCU、升压机构、DCDC等主要高压器件集成,新一代PCU主要进行了体

积小型化、功率提升两个方面的优化改进。

PCU体积由原来的11.5L改进为体积9.99L,原来PCU功率为34.8kVA,最新一代功率实现了47.3kVA/L。

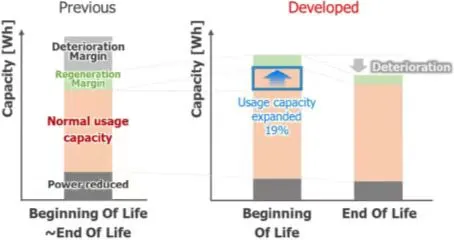

2. IPU

IPU为锂离子电池控制模块,电池管理系统优化,实现了电池容量的扩展和电池单元容量的减少。性能进一步提升的同时,体积和重量进一步优化降低。

电池管理系统优化,实现19%容量扩展,电池单元容量可以减小19%(实现同样性能)。同时实现12%重量减轻,实现了24%体积减少。

本田HEV电池采用风冷结构,冷却风扇布置优化,布置在内部(一般布置在外部)。具体如图6-2、图6-3所示。

图6-2 IPU性能提升

图6-3 电池结构优化

七、混动控制提升

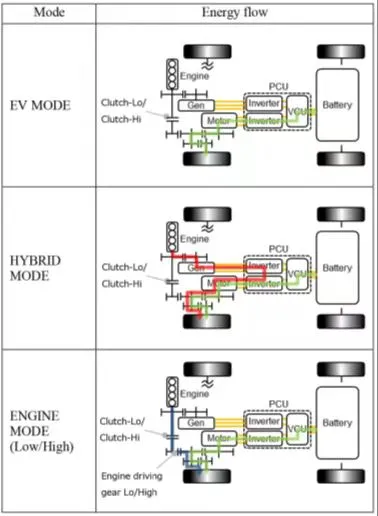

1. 驱动模式

新一代本田混动系统与上一代相比,驱动模式接近。主要的差异是新一代发动机驱动分为高低两个档位。主要的驱动模式还是EV、混动和发动机直驱三种,如下所述。

EV模式:低速低负载运行,一般为城市代步工况;

混动模式:串联和并联方式,调节发动机高效运行;

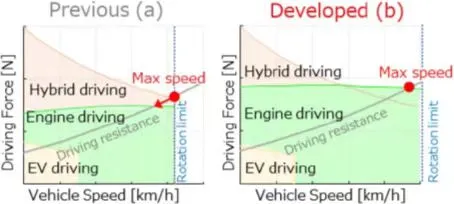

发动机直驱模式:发动机行驶分为两个档位,高速档和低速档。高速档调整满足高速行驶效率最高;低速档调整满足扩大高效区域范围。如图7-1所示。

图7-1 驱动模式

2. 发动机模式提升效率

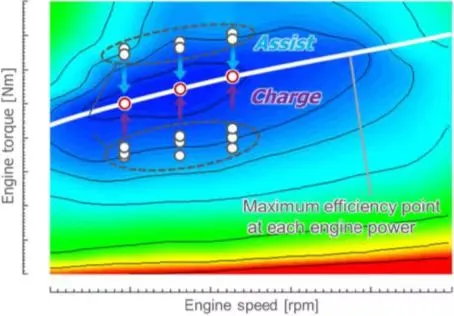

发动机使用模式下,尽量使用到发动机最高效率区域,发动机提升效率主要依据如下。

2.1 发动机的使用抑制了电损耗;

2.2 以跟踪发动机最佳效率点为控制依据;

2.3 电池与发动机使用控制最高系统效率。

发动机的输出与电池完美接合,如图7-2所示。

图7-2 发动机高效运行

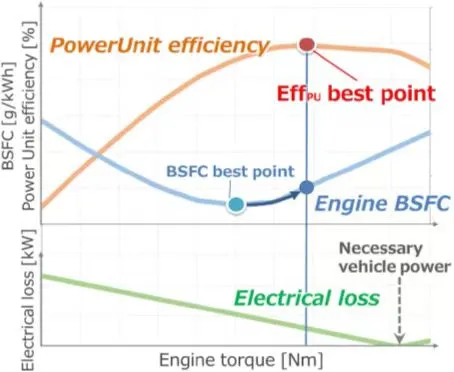

发动机高效运行的同时,还需要动力总成效率最大化,总成效率主要包括发动机热效率、电损耗,各个效率叠加得到最优化的系统效率,如图7-3所示。

图7-3 系统最高效率

3. 混动模式增强驾驶性能

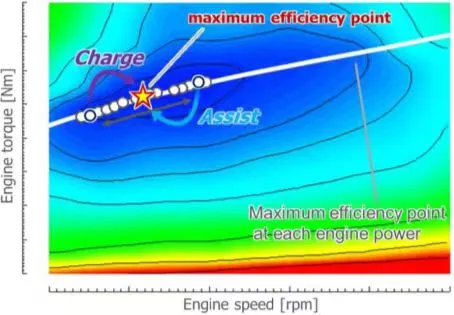

3.1 提升驾驶性能-发动机经济运行

混动模式增强驾驶性能保证以下两个方面控制。

3.1.1 驱动力由驱动电机提供,发动机解耦以增程模式运行;

3.1.2 控制实现发动机处于最佳效率点运行。

具体发动机运行线如图7-4所示。

图7-4 混动驾驶发动机运行线

3.2 提升驾驶性能-车速转速合理关联

采用线性换挡控制,模拟变速器升档操作,减轻驾驶过程不适感。具体见图7-5所示。

图7-5 车速与发动机转速关联

需要高驱动力,优先使用扭矩边缘,避免不必要的增加发动机转速,如a-①;

功率继续增加,超过当前发动机功率+电池功率,发动机升速Ne1,如a-②,此时形成Ne1/V1的比例1,控制发动机转速跟随,保持车速增长率,此时发动机转速与车速比例定为比例1,比例1的大小选择根据发动机转速使用要求,NVH要求而定;

车速持续增加,如果保持比例1,发动机转速会持续上升,发动机转速需要换挡来降低,何时执行换挡,要根据车速、发动机转速来确定,此时的发动机转速为比例1状态使用最上限转速,换挡后形成了发动机转速与车速比例2,比例2小于比例1,实现同样车速下,发动机转速降低,换挡执行(④)主动控制发动机转速,避免高车速下发动机高转速转速产生驾驶性能的不舒适性。

3.3 提升驾驶性能-转速与车速比例跟随

基于以上车速与转速合理关联关系,下面对发动机运行转速与车速比例跟随进行详细说明。如图7-6所示。

图7-6 车速与发动机转速比例跟随

发动机转速与车速跟随制定比例原则遵循以下几个条目:

3.3.1 保证车辆行驶需求,实现车辆需求功率,发动机功率线往大扭矩方向平移;

3.3.2 定义最敏感车速限制,限制此车速对应的最高发动机转速;

3.3.3 定义发动机转速与车速比例变化,定义出比例限值要求,比例1、比例2、比例3……,根据需要定义多种比例变化。

控制发动机转速与车速跟随变化比例,实现效果要满足发动机转速升高合理跟随车速升高的比例,满足高车速下发动机高转速使用要求。

首先执行发动机转速随车速比例1,随着车速增大,发动机转速逐渐升高,达到比例1下发动机转速限值转速Ne1;

继续车速增大,发动机转速继续提升,就会逐渐偏离Ne1(a-①所示);

当偏离超过发动机转速最高限值,此时发动机转速Ne2;

必须执行发动机降低转速措施,采用换挡操作,发动机转速再次降到Ne1(a-②所示);

比例变化为Ne1/V1→Ne2/V2→Ne1/V2……,根据设计要求和整车性能需求,定义合理的发动机转速车速增长跟随比例。

整个运行中,发动机转速车速比例变化按照车型、性能需求、NVH要求、发动机要求等各个条件来定义相关标准和规范。

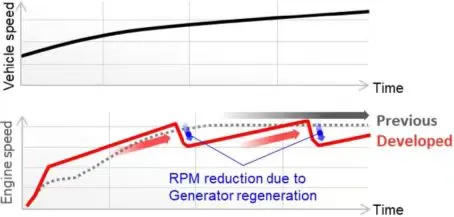

3.4 提升驾驶性能-换挡中发动机转速

本田最新一代混动采用了两档设计,可以实现更重车辆匹配,同时提升了整车动力性表现。换挡过程中发动机转速可以跟随调整,主要的遵循以下几个原则要求。

3.4.1 实现更好的加速性,同时发动机转速控制调整满足预期要求;

3.4.2 倾向使用发动机高负荷大扭矩,即发动机大负荷优先使用避免发动机出现转速凸高现象;

3.4.3 跟随发动机最佳经济点,换挡保持线性变化,尽量做到加速增强、经济性兼顾。灰色点划线为前一代单档IMMD混动系统,随着车速变化发动机转速跟随车速提升,提升到一定车速后发动机转速保持平稳不变化;新一代IMMD混动系统,采用了两档设计形式,发动机传动可实现两个档位选择输出,起步过程为了满足更好地加速性,使用大传动比的1档,低车速发动机转速跟随车速提升,到达一定车速,发动机转速提升到限制,进行换挡,使用传动比较小的2档,保持发动机转速提升幅度,不出现高车速时超高转速使用情况,同时也不会出现低车速时发动机高转速运行的情况。具体如图7-7所示。

图7-7 换挡中发动机转速变化

4. 混动模式增强驱动性能

4.1 车速提升兼顾动力性

4.1.1 提高电机转速,电机最高转速由原来的13000rpm提升到145000rpm,可以实现整车最高车速进一步提升;

4.1.2 混动箱采用两档技术,实现更好的整车加速性,同时可以实现更高的车速表现,车速和动力性兼顾;

4.1.3 新的驱动电机扭矩更大、转速更高,实现整车起步0.4g加速性。如图7-8所示。

图7-8 改进前后最高车速对比

4.2 提升电机运行效果

4.2.1 原始状态发动机和电机共用局部输出齿轮,要考虑发动机传动比,齿轮传动比配置需要兼顾,不利于电动机输出效果;

4.2.2 新一代混动系统电机单独配置传动比,电机输出传统比根据自身性能需求匹配,可实现更好地电机动力性能;

4.2.3 同时新一代混动系统电机运行工况更优,可根据不同需求选择最佳传动比。如图7-9所示。

图7-9 电机传动优化

4.3 拖拽力提升

4.3.1 原上坡、加速牵引时采用混合驾驶模式(高负荷驱动电机损失大、低速时冷却差,就会发热降低动力输出,对热管理要求很高);

4.3.2 新系统采用两档,实现发动机低转速大驱动力,可以实现发电机无负载下牵引,发电机线圈温度最大可以降低35%;

4.3.3 可以在发动机模式和混合模式下进行牵引,根据驱动需求,依据效率最大化进行选择(混合模式时,线圈超温立刻切换到发动机模式)。

4.3.4 大驱动需求可以具备混合驱动(原来方式)和发动机两档驱动(新增方式)两种选择,提升了驱动拖曳力,也会合理使用电与机械输出,如图7-10所示。

图7-10 驱动拖拽性能优化

5. 车辆适应性优化

5.1 FDU平行轴布置,增强了适应性

5.1.1 新一代混动系统电机布置进行了较大优化改进,由原来的同轴布置优化为平行轴布置,增强了轴向长度方向布置更好的适应性;

5.1.2 新一代混动系统电机平行轴布置高度方向略增加4.2mm,但轴向长度减少较多,更具布置优势。如图7-11所示。

图7-11 双电机布置优化

5.2 PCU高度设计更低,增强了适应性

5.2.1 新混动系统为平行轴设计,驱动电机中心距相对于原同轴设计提高了22.9mm,为降低系统高度,PCU安装高度优化降低;

5.2.2 PCU安装后高度设计优化后降低了16.2mm。具体如图7-12所示。

图7-12 PCU布置优化

八、总结

基于以上新一代本田混动技术,对本田混动新一代总结如下。

1. 两档的使用增强了系统的动力输出,可以灵活适应更重的车辆要求;

2. 发动机采用两档输出,实现了发动机转速与车速合理跟随,不容易出现发动机转速突高问题,提升驾驶感受;

3. 发动机由PFI升级为GDI,功率、扭矩、油耗性能更优越,发动机性能全面提升;

4. 两档设计可以实现避免发动机很低转速行驶,同时避免高负荷电气损失过大,降低热损失,提升总效率;

5. 发电机使用转速提升,实现了体积小型化,同时实现了更大的发电功率需求;

6. 驱动电机转速、性能同步提升,实现更高的最大功率扭矩;

7. FDU性能进一步得到提升,驱动电机扭矩提升6%,驱动电机转速提升12%;

8. IMMD混动系统尺寸适应性优化,实现整车空间布置更完美。