电驱动桥是从传统车桥衍变而来,它是汽车的传动系统,起着承受负载、降低转速、增大转矩、保证左右车轮差速以及制动等功能。通过合理的选型和充分的验证,可实现产品的紧凑化、轻量化、高效率和高寿命。

电驱动桥的种类

按电动机在整车中的布置形式可将电驱动桥分为电动机直联式、平行轴式和同轴式。

1)直联式结构是采用电动机取代燃油车的发动机和变速器,所采用的电驱动桥是从传统燃油车的驱动桥上通过加大齿轮速比以及提升齿轮性能衍变而来,起初应用于微型乘用车、物流车等领域,现主要集中应用于轻型货车、中型货车等以上车型。

2)平行轴式结构是采用电动机进一步取代燃油车的发动机、变速器和传动轴,将电动机集成为电驱动桥的一个子零件并与电驱动桥的输出半轴呈平行布置,其减速器采用两级传动,系统集成度高,能量损耗小,目前广泛应用于物流车、微型乘用车、轻型客车及皮卡上。从近年市场上的反馈来看,该电驱动桥已经完美地满足了整车厂和客户使用需求,大大加快了汽车的电动化进程。

3)同轴式结构是在平行轴式电驱动桥基础上,将电动机与电驱动的输出半轴做同轴布置,使得产品的集成度更优,是电驱动桥的发展方向。

电驱动桥的耐久试验

1.电动机直联式电驱动桥的耐久试验

电动机直联式电驱动桥是从传统燃油驱动桥衍变而来,因而可参考QC/T 533-2020《汽车驱动桥台架试验方法》、QC/T 534-2020《汽车驱动桥台架试验评价指标》进行耐久试验。标准中对强化系数K的取值只模糊定义1.0~2.2,然而实际应用中,电驱动桥的电动机转矩普遍偏小,电驱动桥急加速和冲击工况多,因此在耐久试验(见图4)中,应以电动机最大输出转矩乘以强化系数K的值作为试验转矩,且试验转矩与车桥速比的乘积应尽量接近以车桥附着力计算的输出转矩值。

通过对已经量产的几款电动机直联式电驱动桥的数据统计,试验时将电动机转矩的强化系数设为1.3~1.8是比较合理的。

为满足整车能量回收功能,对电动机直联式电驱动桥应增加反拖试验要求,QC/T 533-2020中明确了在规定试验转矩下输出端寿命不低于2万次。该标准对试验转矩和转速的表述不全,参照整车能量回收策略和实际量产的几款产品数据统计,可按以下方式进行极限工况下的反拖试验:试验台架在驱动桥轮端提供整车最高车速下的输入转速,在主减速器法兰端施加该转速下的最大功率点转矩进行试验;当轮端运转次数达到5万次时,拆解出主从动齿轮,观察主从动齿轮表面有无拉毛、烧伤或者其他异常磨损的现象。

2.平行轴/同轴式电驱动桥的耐久试验

针对平行轴/同轴式电驱动桥,目前行业内还未有针对性的试验检测指导性文件,大多数业内人员均是参考QC/T 533-2020《汽车驱动桥台架试验方法》、QC/T 534-2020《汽车驱动桥台架试验评价指标》及QC/T 1022-2015《纯电动乘用车用减速器总成技术条件》进行耐久试验,其台架结构形式可参考图5所示台架。

然而单纯以QC/T533-2020中表述的输出端试验次数最低10万次来评判电驱动桥的寿命显然过低,并且试验工况太过单一;而以QC/T 1022-2015中的输出端试验次数约1300万次来评判电驱动桥的寿命又太过苛刻,系统地完成所规定工况的疲劳试验要将近一个多月,这势必带来巨额的试验成本。因此,从缩短试验成本的角度出发,研究和推行一种经济可靠的电驱动桥耐久试验方法和评价体系显得十分迫切。

通过分析对比几款已量产的平行轴式电驱动桥快速台架耐久试验、整车耐久路试及量产售后反馈,形成表1的统计数据。

表1 平行轴式电驱动桥相关参数

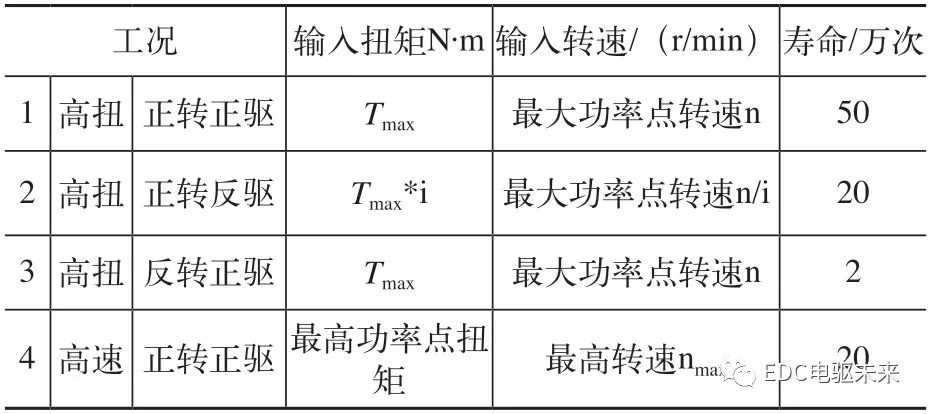

根据该统计结果,可以制定表2的两种较经济可靠的电驱动桥耐久试验标准供选用。

表2 平行轴式电驱动桥试验参考工况

结语

对电动机直联式电驱动桥的耐久试验和反拖试验,应强化输入转矩和输入转速,使之尽量符合整车极限使用工况,避免验证缺失和相关售后故障。

对平行轴式或同轴式电驱动桥的耐久试验,应结合试验成本、整车耐久路试和保修里程这些考核目的,来选择最合适的试验方案。从成本上考虑,推荐只进行高扭工况下的正转正驱试验,输出端寿命不低于50万次为宜;其次推荐进行高扭下的正转正驱、高扭下的正转反驱、高扭下的反转正驱、高速下的正转正驱试验,综合输出端寿命100万次为宜。