汽车块概述

随着碳达峰,碳中和的提出,新能源相关的产业可以说是得到了飞速的发展,包括风光储以及马路上每天看得见的新能源汽车。而功率半导体作为电力电子变换的核心器件也借着这股“东风”得到了飞速发展,其中感触最大的应该是国产功率半导体的“崛起”。可能还未达到百家争鸣盛况,但也能谓之百舸争流了,在逐流中慢慢将国产化推向高潮。

相对于风光储工业块盛行的应用领域,新能源汽车(对功率半导体的成本相对来说没那么“苛刻”)允许功率块可以是更多的封装形式,更多的奇思妙想,这导致了汽车块相对较丰富,也相对更有趣。当然,风光储也同样充满乐趣(主要接触的领域),只不过围墙内(工业)外(汽车)都想着去看看。

宽禁带半导体的发展,给传统硅基功率半导体带来了挣脱束缚的机会,也给不同的应用领域带来了不断发展的空间,但也对传统封装等提出了更高的要求。

宽禁带半导体SiC的特性和优势我们这里就不在赘述了,相比于传统硅基封装,想要更好地发挥SiC的性能,那就不得不做出改进。

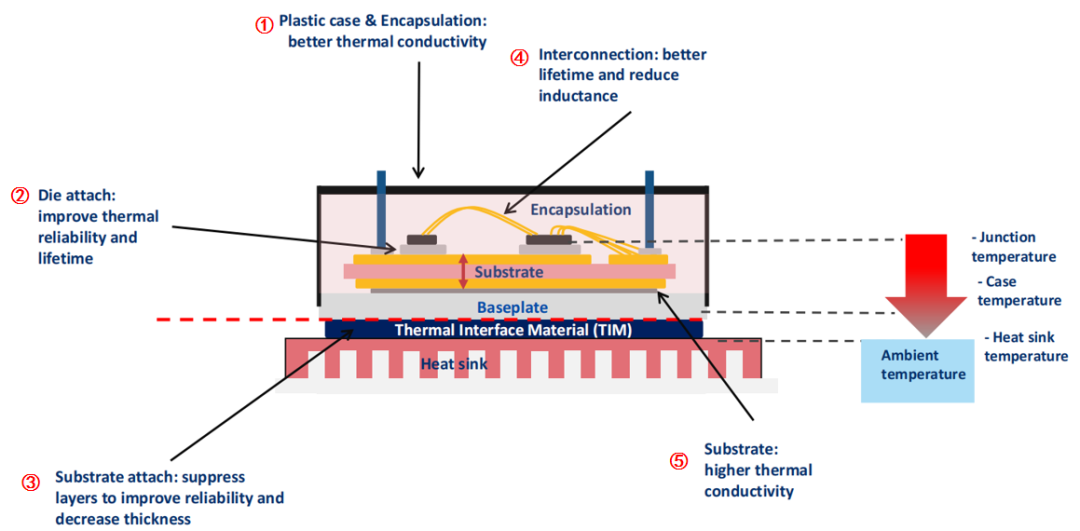

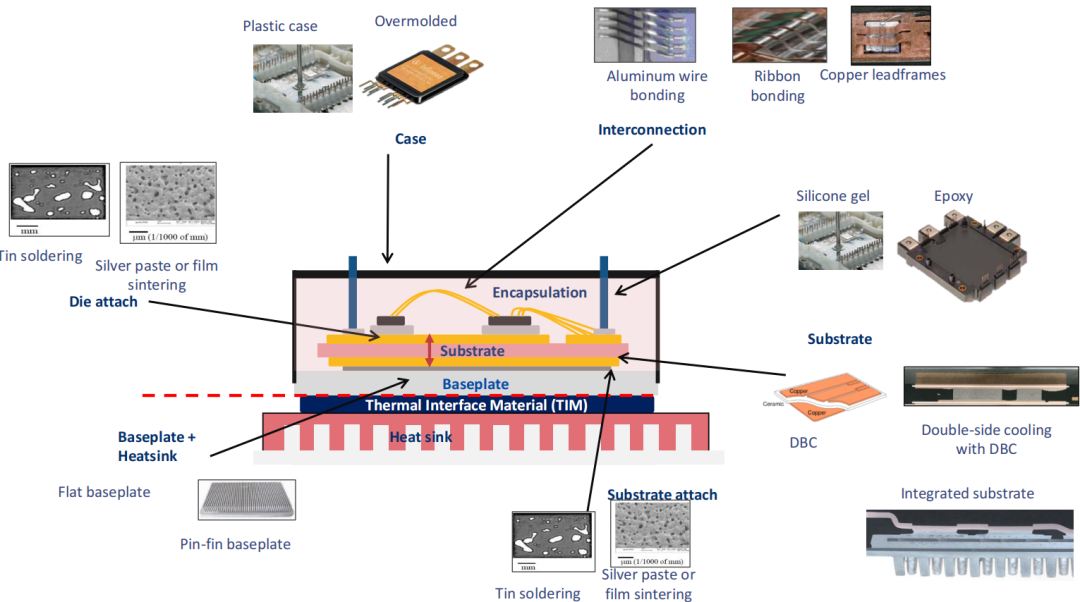

下面引用来自YOLE的几张图片来阐述下,

在Si块中,不匹配的CTE(热膨胀系数)使各层相互分离。随着碳化硅的引入,这一问题更加突出;事实上,碳化硅的主要问题是材料密度的散热;因此需要一个适应的封装和系统集成。

①塑料外壳和封装:更好的导热系数

塑料外壳,注塑封装等;硅凝胶,环氧树脂。

②芯片粘接:提高热可靠性和寿命

焊接,银浆或薄膜烧结等。

③基板附着:抑制层以提高可靠性和降低厚度

平底板,销鳍底板等。

④互连:更好的寿命和减低电感

铝线绑定,带状绑定,铜引线框架等。

⑤基板:更好的导热系数

带DBC的双面水冷,集成基板等。

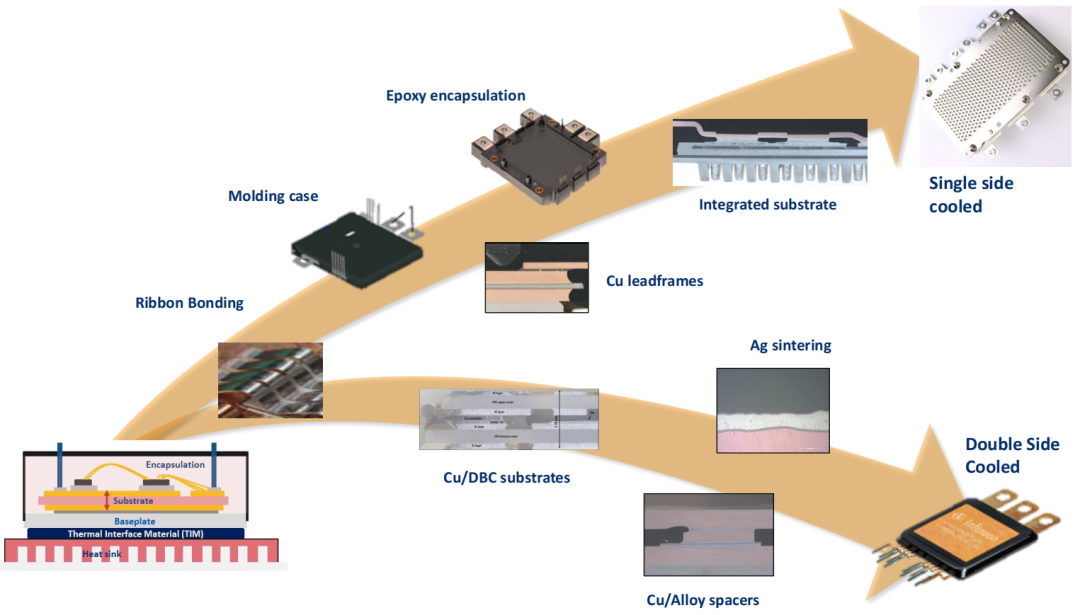

汽车块的散热基本都是采用水冷,而水冷方式发展大方向便是单面和双面水冷。

从PCIM展中众多展台中,我们最为常见的便是英飞凌的HybridPACK系列,赛米控丹佛斯DCM系列以及Tesla最早使用的T-PAK封装。

高功率密度和高可靠性可以涵盖对汽车块的所有考量。

接下来的几天(也可能是久一点,比较我日常消失好久),我们一起来聊聊市面上这常见的三款车规级功率半导体那些事儿~

今天我们一起来聊聊赛米控丹佛斯的DCM系列,为什么不是英飞凌的HybridPACK呢?“自家兄弟”不得放第一位嘛!

DCM系列

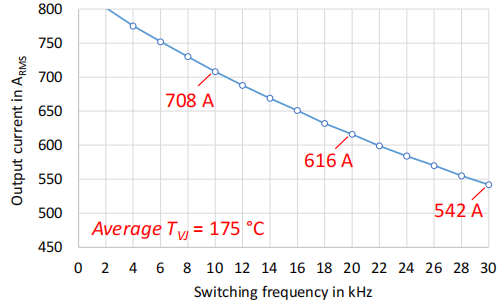

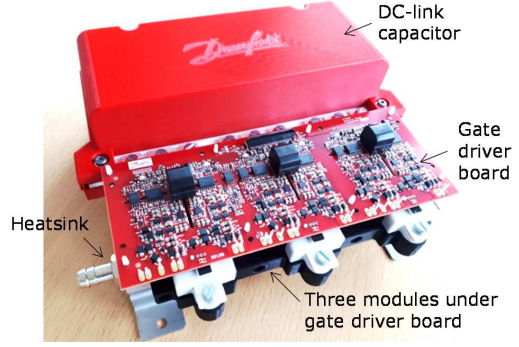

赛米控丹佛斯直接冷却注塑(DCM, Direct Cooled Molded)半桥块平台是为了满足严苛的汽车牵引逆变器而开发的。从硅基的DCM1000到经过优化而充分释放最新碳化硅性能的DCM1000X,以及最新的DCM500,采用了较为先进的封装技术,如DBB(Danfoss Bond Buffer)技术,SP3D(ShowerPower 3D),以应对电动汽车传动系统的冷却和热机械挑战。同时采用三直流端子设计,对称的内部布局优化,尽可能地减少回路杂散电感,确保块内部的均流。

DCM1000平台的设计能够容纳1000mm2的半导体区域,目前电压等级可扩展至900V,DCM1000X系列,可扩展至1200V。

今天以最新的660A/1200V DCM1000X为例,来看看其中包含了哪些较为先进的技术。

先进的封装技术

转移成型技术

DCM1000X采用了特殊的转移成型封装材料,具有优越的机械坚固性和高温定性。块密封性好,抗湿抗振,即使在机械冲击和潮湿的环境下也能够提供可靠的性能。

DBB技术

DCM系列采用了丹佛斯专利的DBB技术,以达到优异的功率(PC)循环能力。DBB概念是基于铜绑定和芯片烧结,取代了传统的铝绑定和芯片焊接。如下图,

在半导体的顶部金属化反应上烧结了一层薄薄的铜箔,在上面可以连接铜线,甚至铜带。铜互连比铝互连具有明显更高的鲁棒性,但也需要更高的粘合力。因此,铜键缓冲层吸收成键能,保护芯片免受损坏。在键合缓冲层的下面,半导体芯片本身也被烧结在绝缘基板的铜表面上。粘结缓冲层和芯片的烧结都在单个工艺步骤中完成。

DBB为半导体芯片提供了电和热两方面的好处。铜线的欧姆损耗低于铝线;铜箔由于其大面积,增加了进入芯片的垂直电流,并提供了芯片内更均匀的电流密度分布。另一方面,由于铜箔和导线的额外热容,具的瞬态热阻Zth可以降低,而静态热阻Rth不受影响,因为键合缓冲层不在主热路径中。

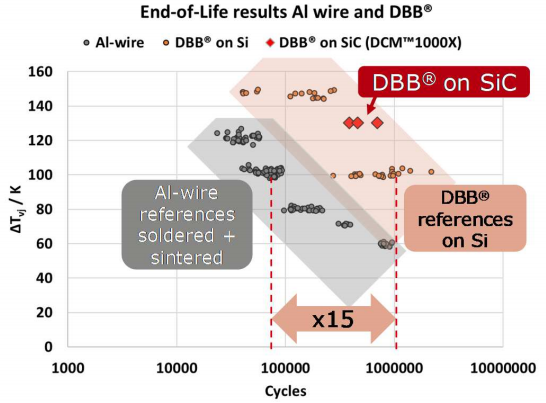

得益于DBB技术,可以实现更高的功率循环能力,下图是传统块和采用DBB技术块在不同结温波动ΔT下的PCsec测试(即ton<5s)。

根据AQG-324,PCsec测试的失效标准是设备正向电压降增加5%,或Rth增加20%,这代表了粘结线剥离和/或焊料层裂纹作为典型的失效机制。比较ΔT = 100 K下的PC周期数,DBB块可以观察到大约15倍的长寿命。

SP3D技术

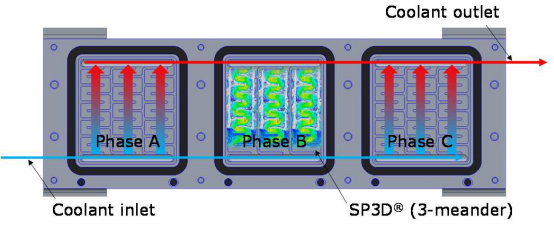

Showerpower最初的设计是应用于平板块的液冷,如工业的PP3。

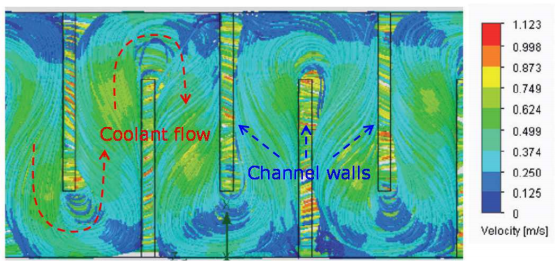

我们可以在DCM1000X的块背面看到水道,由多个蜿蜒通道直接与底板集成,当这些通道从块的一端移动到另一端时,这些通道迫使冷却液流动反复改变方向。

当冷却剂流发生u型转弯时,它也会绕着运动方向旋转,由于这种涡流效应,冷却剂不断地与底板表面接触,有效地降低了热阻。假设每个块的冷却液流量为3.33l/minW,则可低至0.074 K/W。

除了优越的冷却性能外,SP3D还可以在块内实现并联冷却,以及在逆变器设置中并排放置的三个块之间实现并行冷却。

并联冷却原理使块之间的温度梯度最小化,这通常与串联冷却有关,如针鳍冷却器。此外,与销鳍片相比,SP3D的通道壁也给块带来了相当多的机械刚度,允许冷却系统中的高压脉冲。

水道番外篇

由于DBB属于danfoss的专利,所以在我们见到的其他半导体厂家DCM封装的汽车块时,我们可以看到除了背面的水道(基本都是pin-fin结构)不同,其他基本都是差不多的。

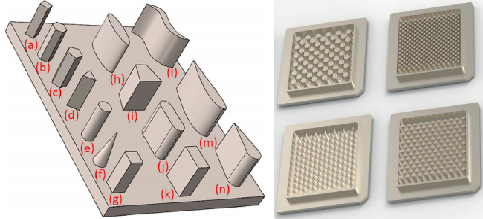

话又说回来,热管理的设计又可谓是一个博大精深的领域,就pin-fin而,就有太多的因素了,如pin fin的长度,间距,形状。下图是pin fin的形状示意图,

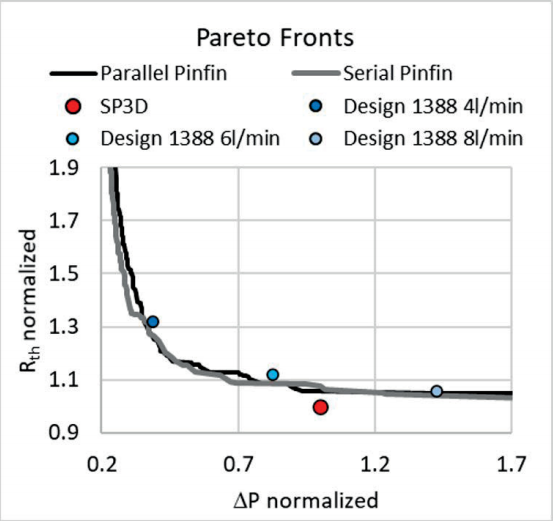

主打的还是一个散热性能的优劣,以及成本高低的权衡。2022年欧洲PCIM上丹佛斯硅动力有篇论文就阐述了SP3D和pin fin的对比,

可见,专利加持的SP3D性能很优秀,而灵活多变的pin fin允许了更多厂家块的出现。

说到这里,我想说一句,没有绝对的好,只有相对的合适!

优异的电气性能

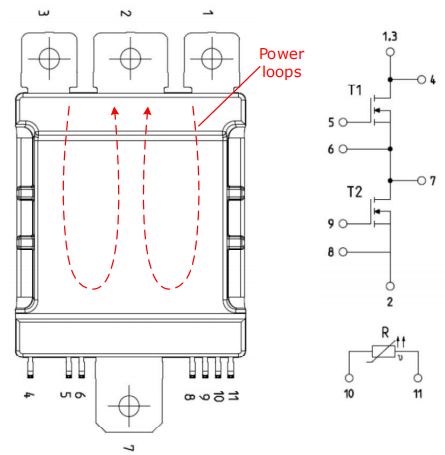

DCM1000X的660A/1200V总共包含16个碳化硅MOSFET芯片(每个开关8个芯片),没有额外的碳化硅肖特基二极管。下图是该块的电源端子和信号引脚示意图,

在块的顶部,有三个直流端子,在底部,可以找到交流端子以及所有的信号引脚,包括门驱动和温度传感引脚。如图中红色曲线所示,三dc端设计将功率换向回路分为两个对称部分,从而将有效回路电感降低了2倍。结合这一点,加上优化的内部布局设计,实现了低至6.5 nH的块杂散电感。

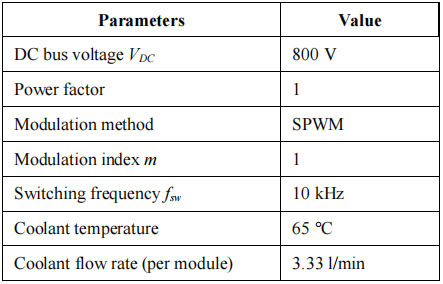

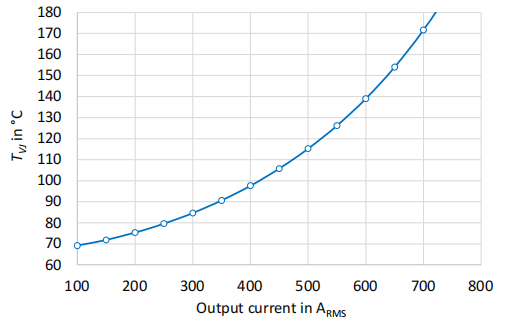

在相应的逆变器工况下给到了一些性能评估,

下图是在10kHz开关频率下,逆变器输出电流和平均结温的计算关系曲线

以及平均结温175℃下,电流能力和开关频率的计算关系曲线

同时赛米控丹佛斯也给出了相应的测试套件(DCM1000X Application Kit),

这一点给客户前期的块评估提供了很大的便利。

小结

丹佛斯DCM系列独有的SP3D水冷散热设计着实令人称赞,但庞大的新能源汽车市场容量需要更多的厂家进入,这使得在如今的市面上

能够看到很多DCM系列封装的块,只要能够满足相应的要求,肯定能够占据一席之地。

赛米控和丹佛斯合并之后,除了丹佛斯的DCM系列,赛米控也有一款别具特色的汽车块Empack,也许在不久的将来也会出现其他的"Empack",谁知道呢。