FEV Europe GmbH做了一份材料介绍了电动车辆中高速牵引电机的热集成问题,并提出了一些未来趋势和解决方案。

● 电机热管理

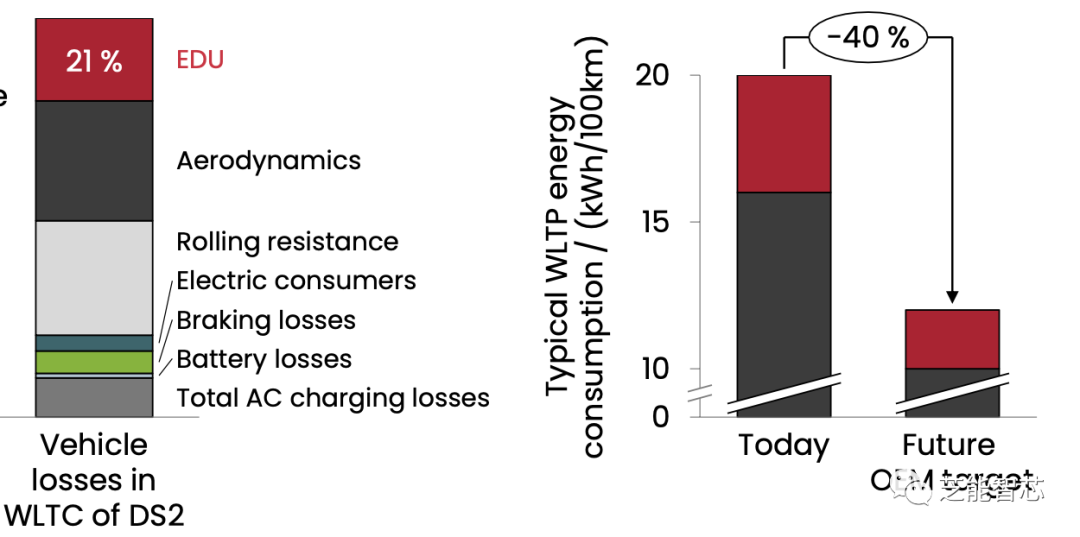

近年来,电动汽车技术取得了长足的进步,但电机热管理问题一直是电动车辆领域的挑战之一。纯电动汽车中电机已经表现出高效的特点,但在传动系统中仍然导致能量损失。未来的能源消耗目标要求进一步提高电机效率,以减少能源消耗并增加续航里程。电机的热管理被认为是实现这一目标的关键因素之一。

● 温度对电机效率的影响

研究发现,电机的温度对其效率有着显著的影响。特定操作点下,更高的温度可以提高电机的效率,因此在日常驾驶中,“温度更高更好!”通过主动控制电机的温度,可以有效提高效率。

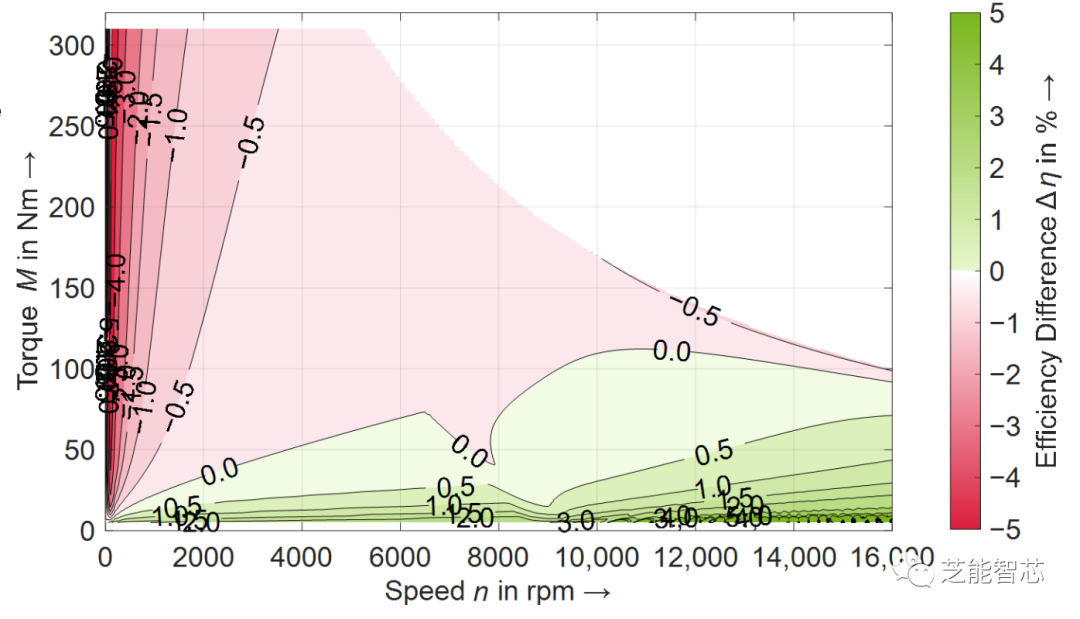

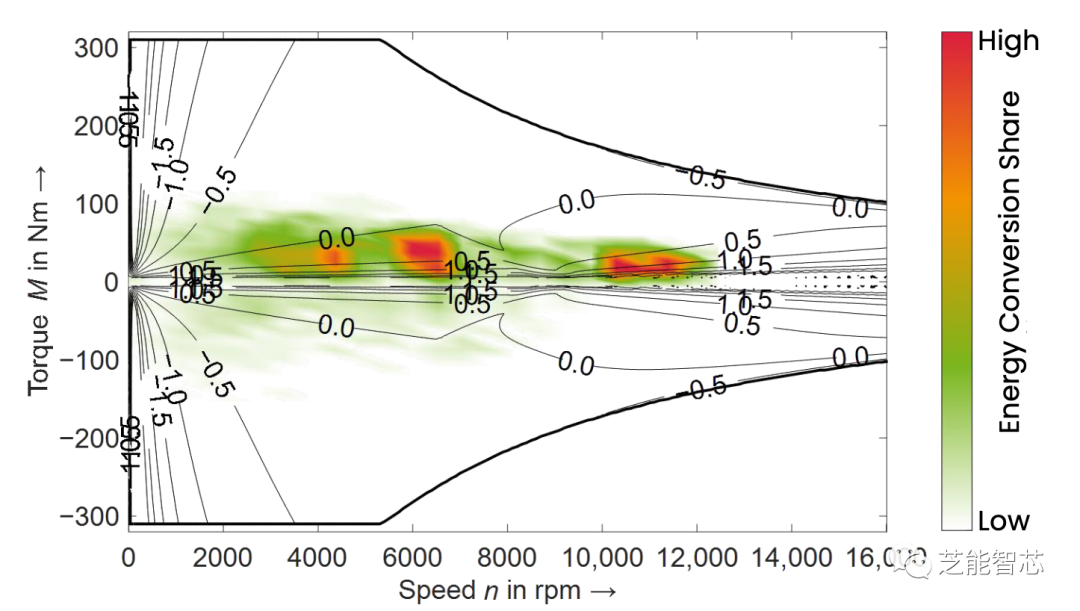

当电机温度从60°C升至140°C时,电动汽车的效率出现了明显的差异,针对一款紧凑型电动汽车,由单电轴驱动,搭载了峰值功率为150千瓦的传动系统。研究使用了最先进的永磁同步电机(PMSM)进行模拟,电机设计采用了三角形极性形状和夹板绕组。当电机温度达到140°C时,正数(绿色)表示电机的效率明显提高,特别是在低扭矩区域。在这个区域,电机需要较少的过度励磁,减少了磁场削弱电流的需求,但也需要具备热动力学行为。

但是在高负载区域,电机的效率下降,主要原因是铜损耗增加,因此需要更好的冷却系统来维持性能。

对于日常驾驶来说,“温度更高就更好!”。在正常驾驶条件下,较高的电机温度可以提高效率。通过积极控制电机的温度,可以实现主动的热场减弱,从而进一步提高效率。这种技术特别适用于高速和轻量化设计的电机,因为它们具有更高的功率密度、更高的损耗密度和更短的热升温时间。在WLTC测试中,通过优化电机温度可以实现更高的性能和效率。

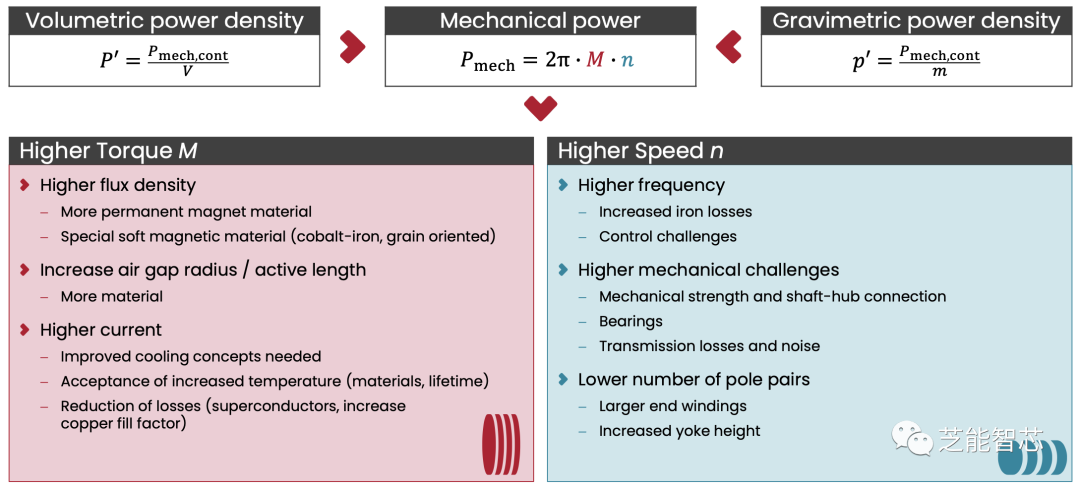

● 增加电机功率密度

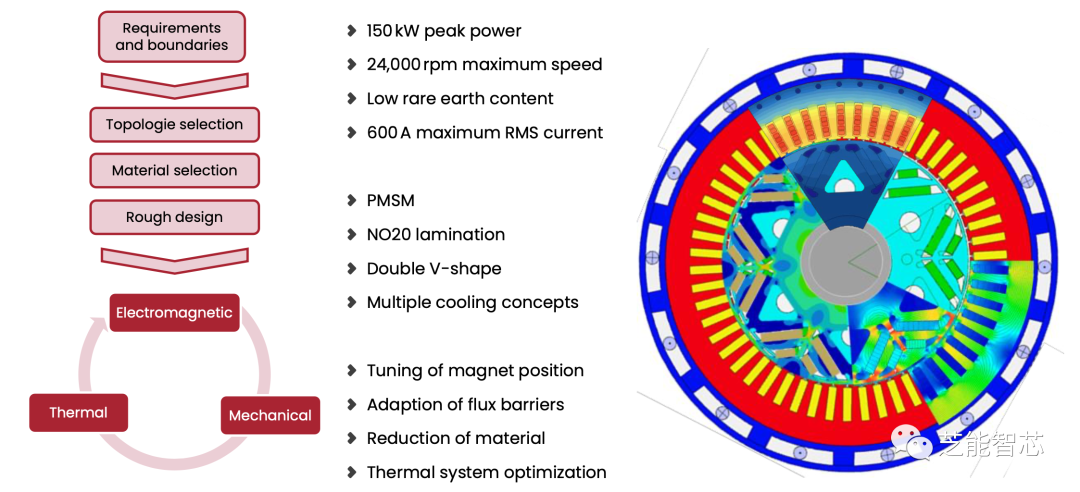

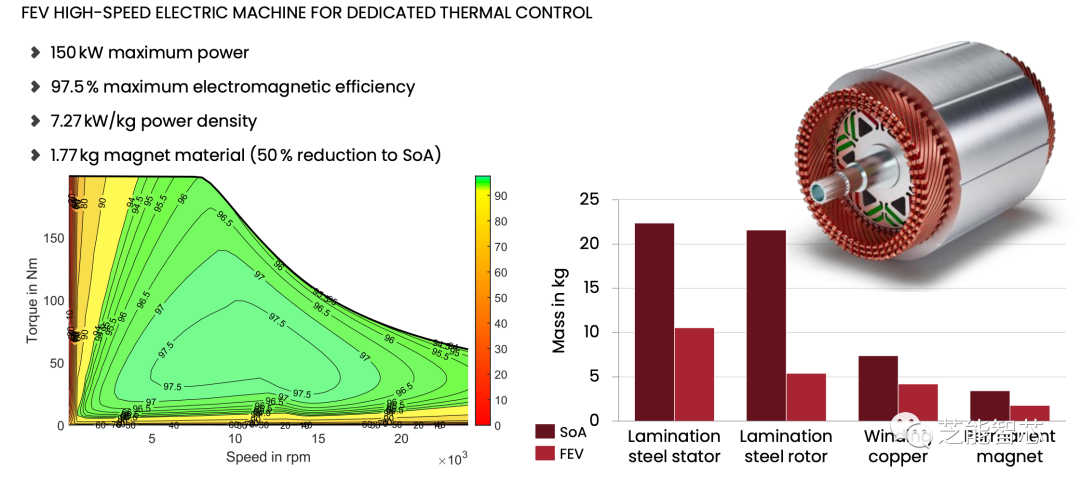

提高电机的功率密度是提高电机性能的一种方法,可以通过增加电机的运行速度来实现。这也需要权衡功率密度和转速之间的关系,以确保电机的可靠性和性能。

高速电机设计是提高功率密度的有效途径,通常包括改进的气隙半径、更高的材料密度以及高效的冷却方法,可以实现更高的功率密度、更少的材料消耗和更高的效率。

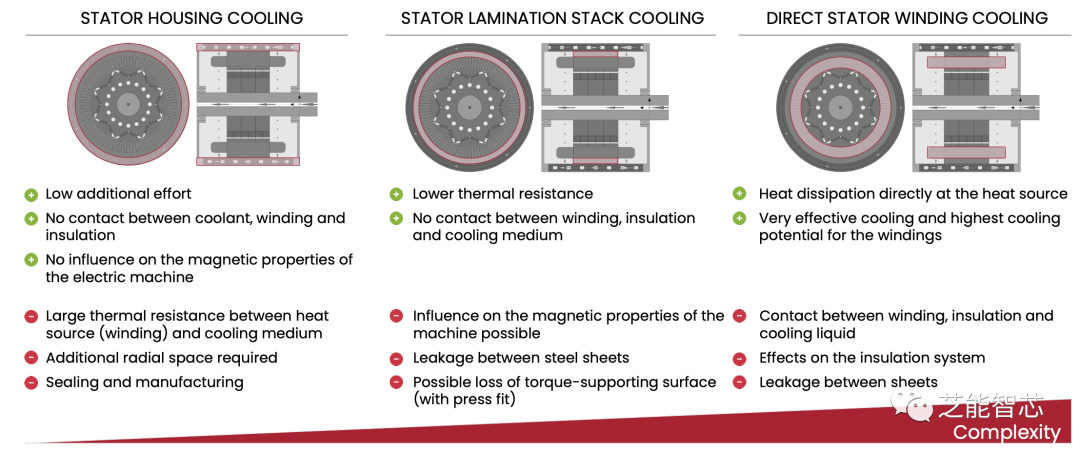

● 电机的冷却概念

不同的电机冷却概念,包括直接冷却定子、直接冷却转子和定子层叠冷却。

1)电机定子外壳冷却方案具有以下特点:

附加工作量较低

冷却液、绕组和绝缘层之间无接触

不会对电机的磁性能产生影响

在热源(绕组)和冷却介质之间存在较大的热阻

需要额外的径向空间

密封和制造较为复杂

2)电机定子层叠片冷却方案则有以下特点:

热阻较低

绕组、绝缘和冷却介质之间无接触

可能对电机的磁性能产生影响

钢片之间可能存在泄漏

可能导致扭矩支撑表面的损失(采用压配方式)

3)直接定子绕组冷却方案则包括以下特点:

可以直接将热量散发到热源处,非常有效地冷却绕组,为绕组提供了最高的冷却潜力

绕组、绝缘和冷却液之间有接触

可能对绝缘系统产生影响

钢片之间可能存在泄漏

这些不同的定子冷却方案各有利弊,选择合适的方案需要根据具体应用和性能需求进行权衡。

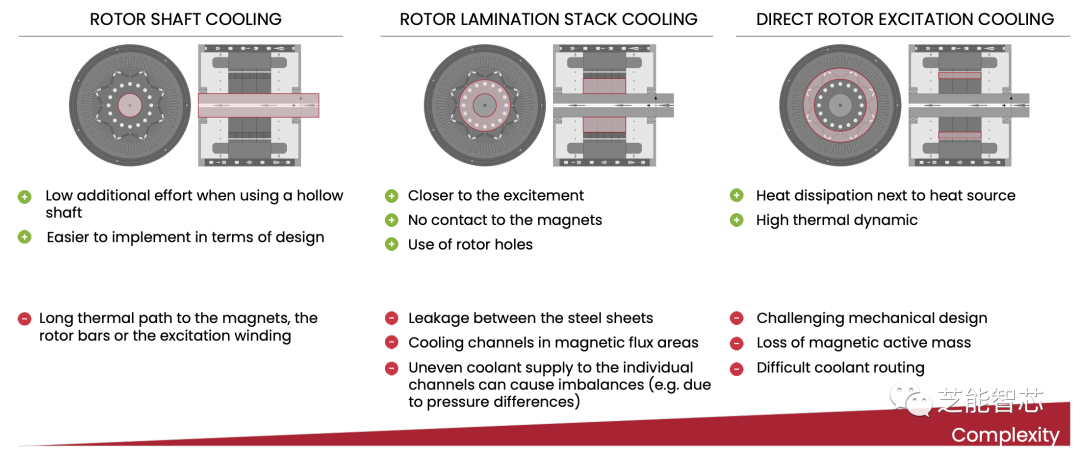

4)转子轴冷却方案包括以下特点:

使用中空轴时,附加工作量较低,易于设计实施。

在热源(磁铁、转子棒或励磁绕组)和冷却介质之间存在较长的热传递路径。

5)转子层叠片冷却方案则有以下特点:

更靠近磁铁激励源。

不与磁铁接触,利用转子孔。

钢片之间可能存在泄漏。

在磁通区域设置冷却通道。

不同通道中冷却液的供应可能不均匀,可能导致不平衡(例如,由于压力差异)。

6)直接转子激励冷却方案则包括以下特点:

可以将热量迅速散发到热源附近,具有较高的热动态响应能力。

具有挑战性的机械设计。

可能损失磁性活性材料。

冷却液的路由较为复杂。

这些不同的转子冷却方案各有其优势和限制,选择适合特定应用需求的方案需要进行综合考虑。

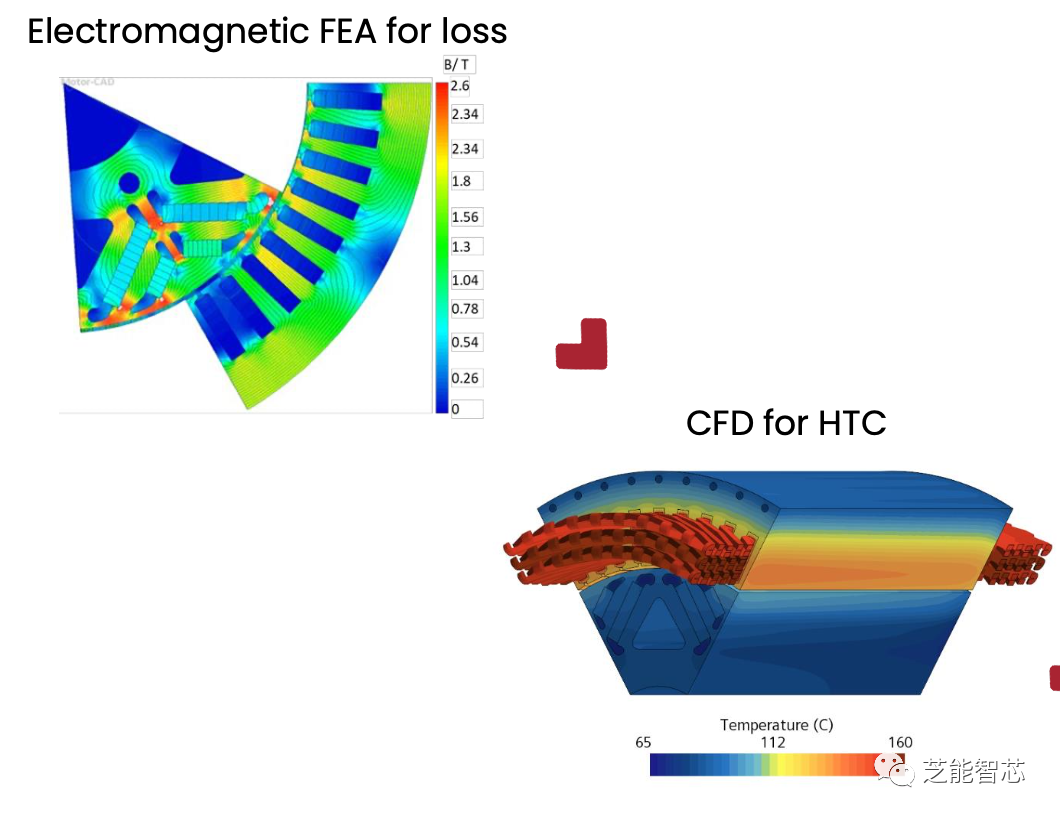

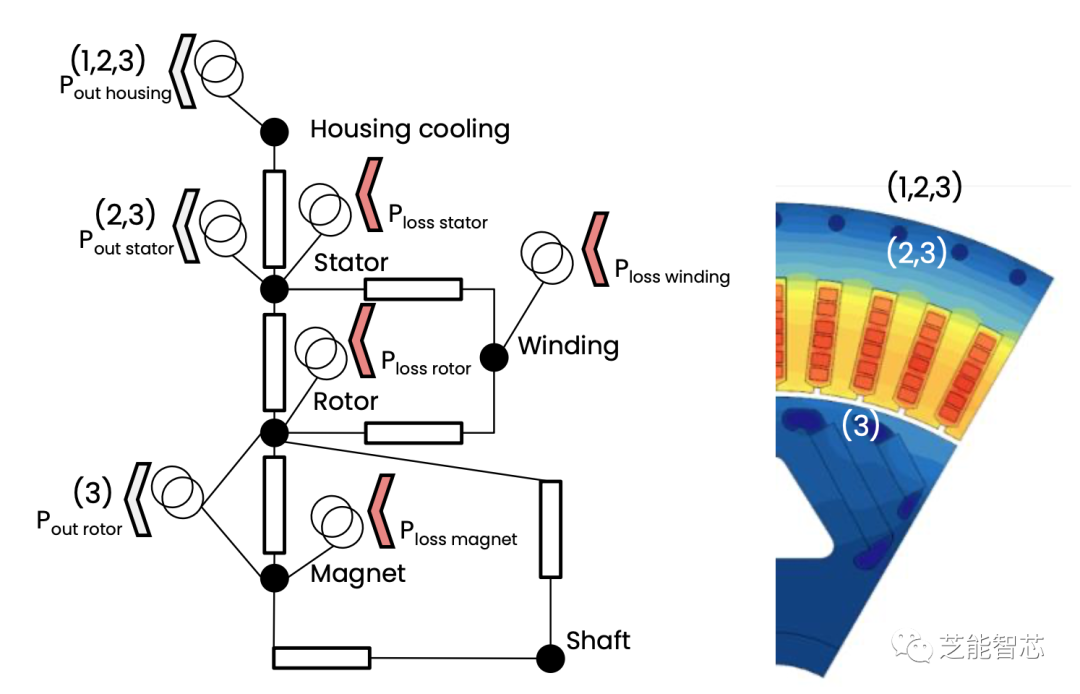

● 电机热建模方法

为了解决电机热管理问题,研究人员采用了多种热建模方法,包括电磁有限元分析和计算流体力学模拟。这些方法的结合可以更准确地评估电机的热特性,有助于优化冷却方案。

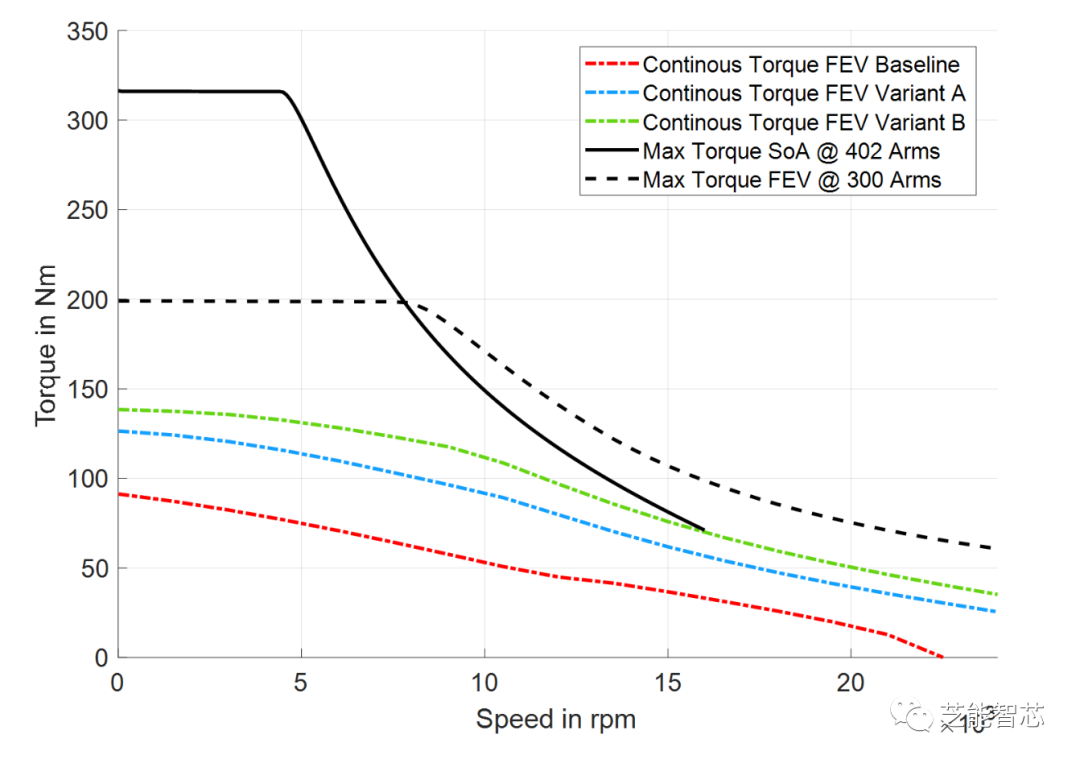

● 冷却对电机性能的影响

不同的冷却方法对电机性能产生了不同的影响,包括温度上升速率和功率密度,设计良好的冷却方法可以显著提高电机的持续扭矩,从而增加了电动汽车在高负载条件下的性能。

● 结论和展望

电机热管理是电动汽车技术发展的关键因素之一,制造下一代电动驱动单元所面临的新挑战,冷却剂的选择和开发,以及通过模型预测控制来优化整个热系统,以提高电动汽车的效率和性能。

电机热管理问题将继续引领电动车辆技术的发展方向。通过更高效的电机设计和创新的热管理方法,有望在未来看到更具竞争力的电动汽车,将提供更长的续航里程和更卓越的性能。

相关文章

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服