NXP发布了《FAILURE PREDICTION WITH CHANGING EV AND AV MISSION PROFILES》,主要针对故障预测的,供大家参考。

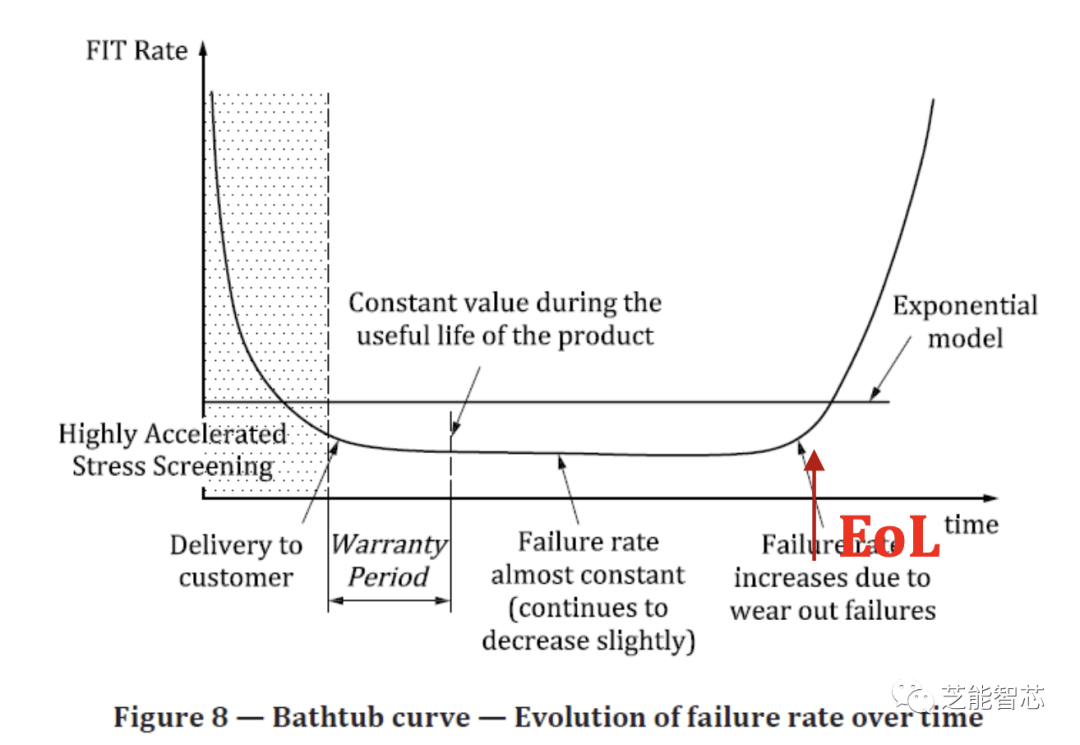

ISO 26262-11:2018, 常数失效率用于计算安全指标。

➢ 假设1:早期故障被假定由供应商有效地筛选出。

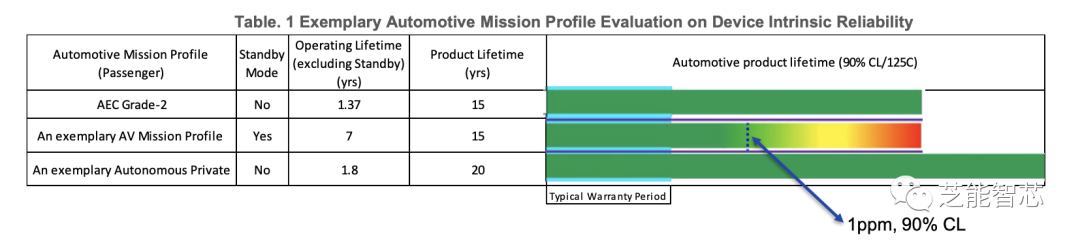

➢ 假设2:在可用的任务寿命期间,磨损(Wear-out)故障被假定为可以忽略不计。

验证假设 寿命周期故障

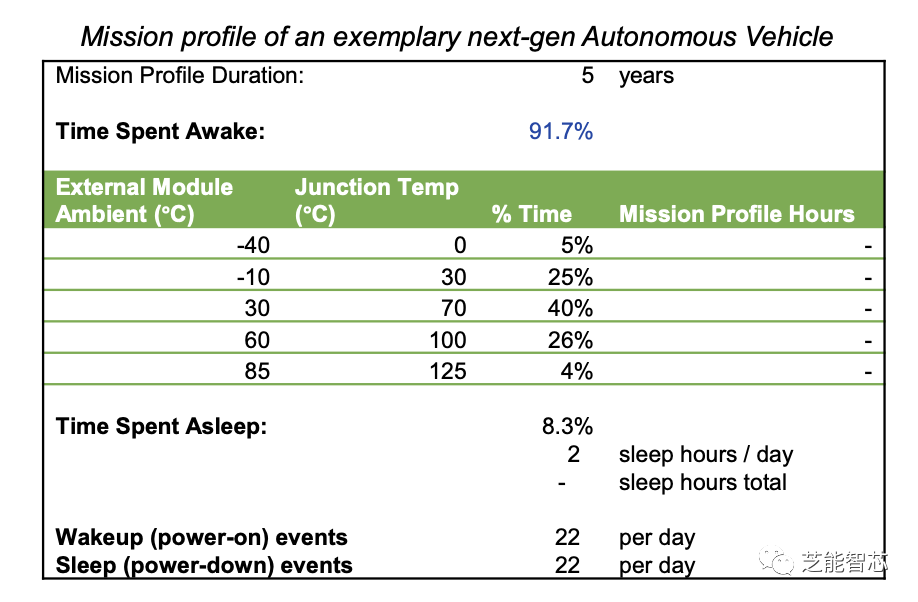

❑ 自动驾驶的电动汽车扩展了车辆的使用工况。

❑ 最新技术导入,给汽车的可靠性领域带来了不确定性

自动驾驶工作曲线

故障的问题问题陈述

➢ 早期故障可能无法有效筛选出

➢ 扩展的使用曲线,可能将汽车的部件工况推向极限

➢ 功能添加边际(工艺、设计、测试等)成本过高或不可能 或者,

➢ 降低了产品的有用寿命

➢ 没有方法确定何时停止使用产品。

故障检测方法

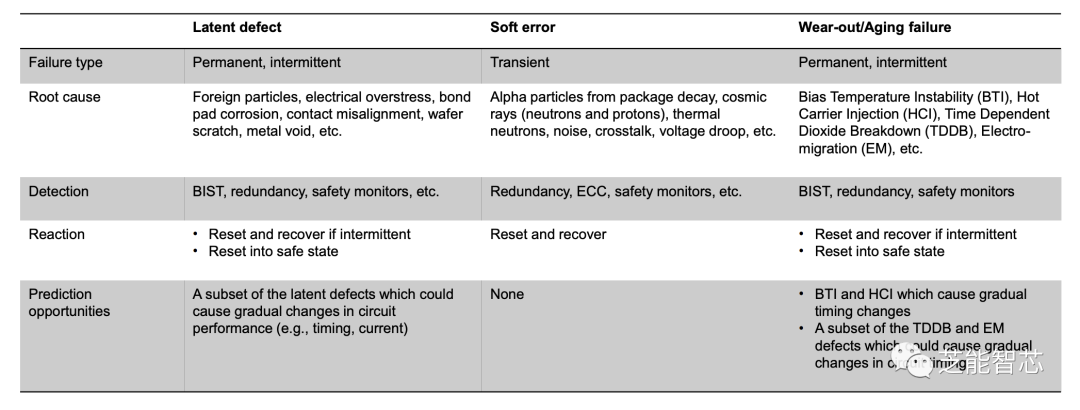

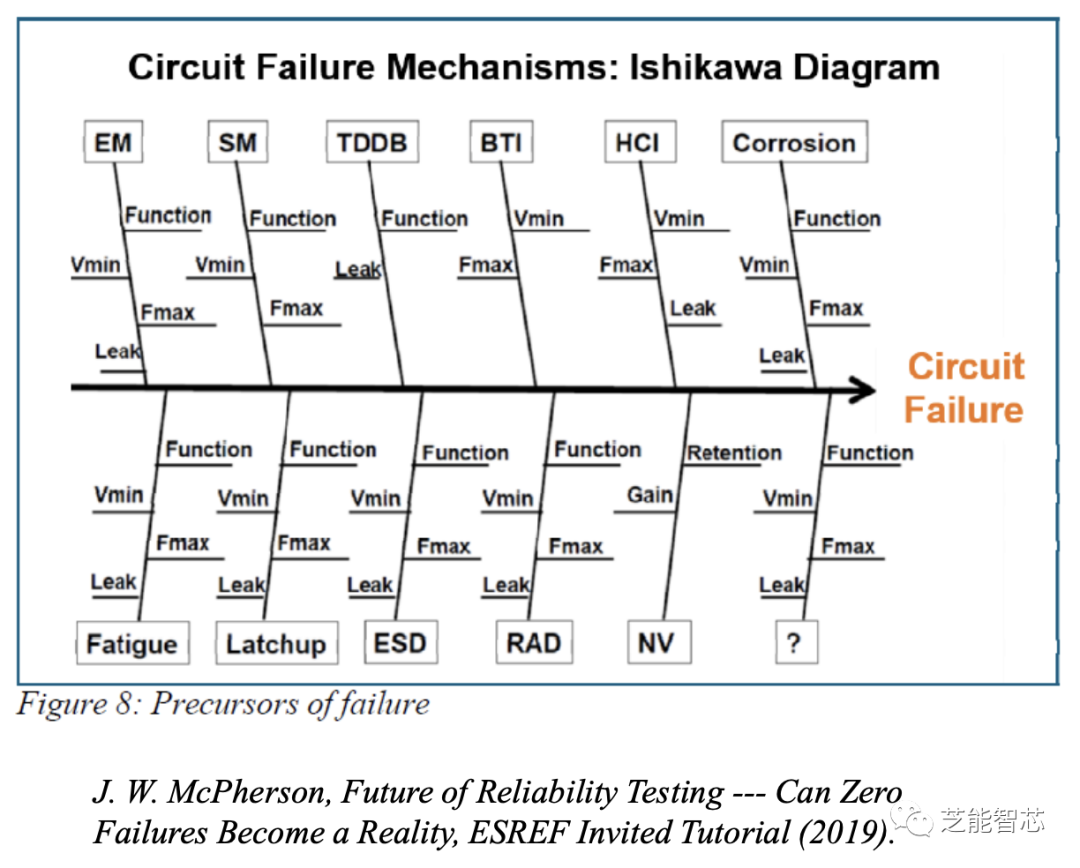

在故障类型方面,潜在缺陷可分为以下几种:永久性、间歇性、瞬时性,而根本原因则包括外部颗粒、电气过应力、焊垫腐蚀、接触不良、晶圆划痕、金属空洞等,噪声、串扰、电压下降等。而偏置温度不稳定性(BTI)、热载流子注入(HCI)、时间相关二氧化硅击穿(TDDB)、电迁移(EM)等也是故障的根本原因。在检测方面,采用了内置自测试(BIST)、冗余设计、安全监控等方法。故障的应对方式包括:如果是间歇性故障,可进行复位和恢复;如果是永久性故障,则进行复位并恢复到安全状态。

潜在缺陷的一个子集可能引起电路性能(如时序、电流等)的逐渐变化。在某些情况下,例如Bias Temperature Instability(偏置温度不稳定性,BTI)和Hot Carrier Injection(热载流子注入,HCI)引起电路时序逐渐变化。一些Time Dependent Dioxide Breakdown(TDDB)和Electromigration(电迁移,EM)缺陷的子集也可能导致电路时序逐渐变化。

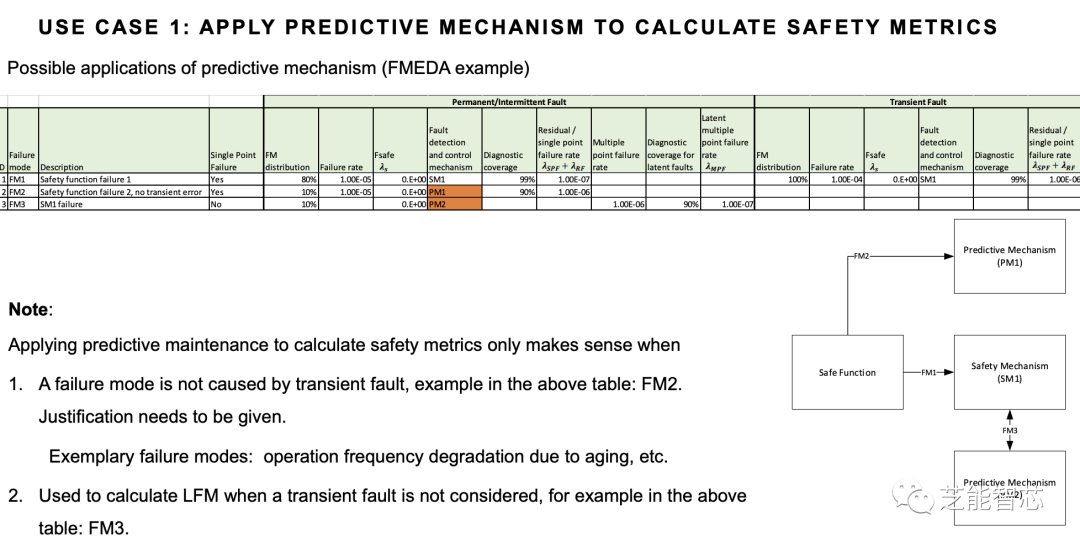

将预测性维护应用于计算安全指标仅在以下情况下才具有意义:

故障模式不是由瞬时故障引起的,例如上表中的FM2。这需要进行充分的理由。例如,典型的故障模式可能包括由于老化导致的操作频率降低等。在这种情况下,只有当故障是由于永久性或间歇性原因而非瞬时故障引起时,才能应用预测性维护进行安全指标的计算。必须给出合理的解释来支持这种选择。用于计算长期失效模式(LFM),当不考虑瞬时故障时,例如上表中的FM3。

在这种情况下,预测性维护可以用来预测长期失效,前提是不将瞬时故障考虑在内。这种情况下,系统可能会面临特定的故障模式,需要采取适当的预测性维护措施,以确保长期运行的可靠性和安全性。

预测性维护用于确定产品寿命

L3+级别的自动驾驶车辆,车企需要在整个生命周期内保证车辆的安全性。当前无法使用简单通用的应用曲线来引导客户知道何时停用车辆。因为由于环境、使用条件、驾驶习惯等原因,车辆应用曲线需要高度个性化。

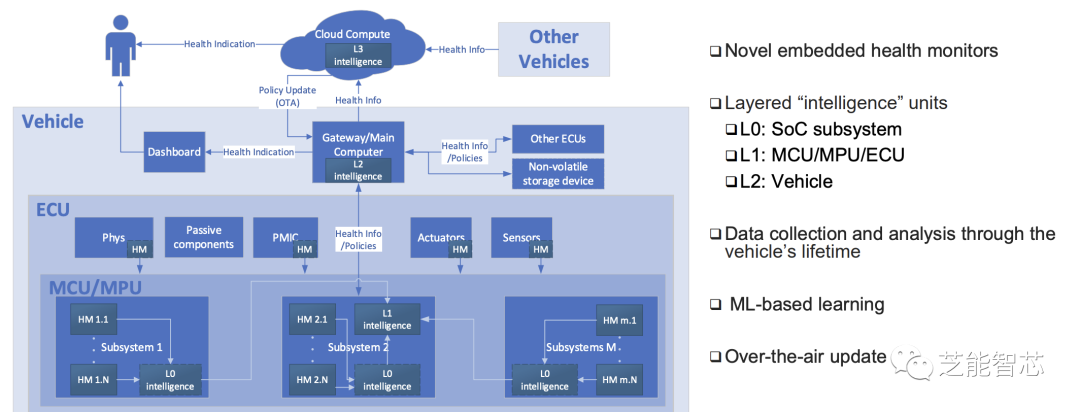

可以添加到满足汽车安全完整性级别(ASIL)要求的现有安全架构之上。估算车辆的剩余有用寿命,类似于油量指示器,通过仪表板和/或智能手机应用程序通知用户。

EoL:生命周期结束,警告消息:“自动驾驶功能将在x个月内达到其生命周期结束。如果不采取措施,将被停用。”

内建自测解决方案可捕获物理缺陷,例如逻辑BIST、内存BIST、模拟BIST等,反映设备的健康状况。多数物理缺陷表现为数字电路的时序故障,需要数字电路关键路径监视器。工艺变异和环境因素在缺陷加速中起着重要作用,故障类型没有好的解决方案,例如模拟性能退化,需要进行持续研究。

相关文章

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服