近年来,中国汽车品牌在新能源领域的研发实力不断提升,从拥有几十年造车经验的老牌央企到造车新势力,纷纷在“三电”领域持续发力,毕竟在当下市场逐步饱和且稳定的格局中,关键技术的突破与进阶才是整车企业的核心发展方向。

而在近期,长安汽车正式发布了全新能源及电动化解决方案:长安原力技术——原力智能增程、原力超集电驱。

什么是“原力超集电驱”

首先从技术发展来说,时下所有的东西的体积都越来越小,但功能却越来越多,比如各种电子产品、芯片,体积变小的同时,性能却越来越强,超集成,高效率,是时代的演变,也是技术的趋势。

评价一套电驱系统是否先进、高效,高集成与高效率是最根本的衡量指标。 长安深蓝首发的“原力超集电驱”技术,将电机、电控、减速器、充电机、DCDC、DCAC、PDU等七大核心功能深度融合,将更多的功能和部件集成到更小的体积内,整体置于后桥,完美适配后驱基因的EPA1平台。从而将更多的空间留给了前机舱,去放置不同性能和配置的增程器,甚至是更加多种多样的动力布局,比如纯电,氢燃料、两驱,甚至是以后的四驱,原力超集电驱都为它们奠定了完美的技术基础。 同时,原力超集电驱较过去的“三合一”重量降低10%、体积降低5%、效率提升4.9%、功率密度提升37%。累计申请专利超过163项,实现极致的体积、效率、重量、NVH、可靠性,并硬生生的将系统最高综合效率提升到了95%的水平,带来了行业内电驱技术的突破。

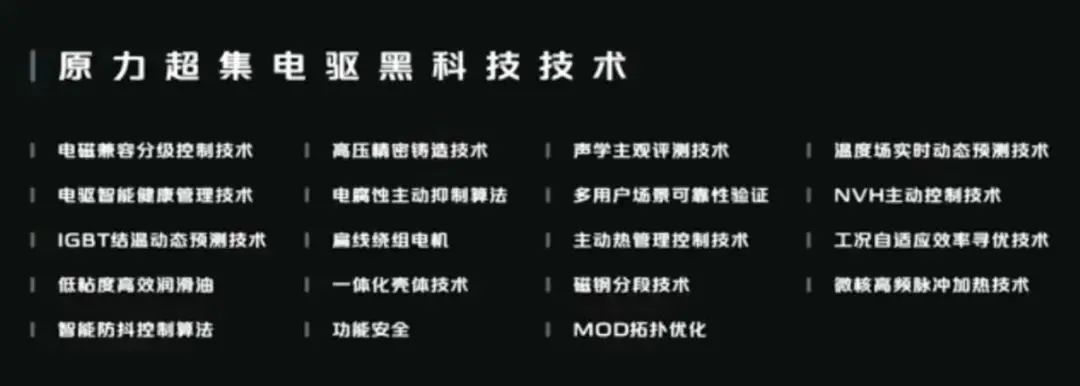

原力超集电驱的“四大黑科技”牛在哪里 长安深蓝原力实验室的四大黑科技指的是温度场实时动态预测技术、NVH主动控制技术、工况自适应效率寻优技术、以及微核高频脉冲加热技术;但除了这四项关键技术,原力超集电驱还拥有包括游电磁兼容分级控制技术、电驱智能健康管理技术等将其他十多项“黑科技”,累计申请专利也超过了163项。

在中国优秀电驱动企业&优秀产品颁奖盛典上,原力电动超集电驱荣获“电驱动优秀产品奖”, 原力电动超集电驱(高压)荣获“电驱动技术创新奖”,深蓝汽车再次凭借硬核指标,实力出圈。

从技术角度出发,原力超集电驱的四项“黑科技”的每一项几乎都攻克了当下电驱系统的某一个行业共性难题。其中温度场实时动态预测技术,解决了对关键部件如电机转子的温度场预估难题,可以对转子温度进行实时保护,完美规避退磁以及温度过高导致电机损坏等问题。工况自适应效率寻优技术则在减速器润滑系统优化过程中,采用最极致的方案,既能有效对所有的齿轮和轴承进行润滑并保证可靠性,又能够以最小的搅油损失带来最小的效率损失。 而NVH主动控制技术则解决了电驱系统高频啸叫的噪音问题,建立了NVH主动控制方法和敲击异响优化理论,配合多种技术手段真正做到了全域无感运行,领跑行业水准。 原力电动超集电驱深度集成架构性能耦合分析及优化技术,高度集成电机、电机控制器、减速器、充电机、DCDC、DCAC、高压分线盒。较“三合一” 电驱系统,重量降低10%、体积降低5%、效率提升4.9%、功率密度提升37%。

全球首创的微核高频脉冲加热技术,则真正解决了电动车不过山海关的行业痛点。这一技术利用电池在低温下内阻远大于常温阻的电化学特性,通过脉冲加热控制策略,产生脉冲电流,当高频交变的大电流通过电池时,由内阻产生焦耳热,从而实现了电池加热,可实现在-30°的超低温环境下,每4分钟电池温度提升4°、动力性能提升50%、充电时间缩短15%,大大改善了电车在寒冷地区的冬季用车困难,-30℃超低温环境畅快驾享,对于北方地区的众多车主来说,无疑是打了一剂强心针。 其中,核心组件原力智能增程(系统)和原力超集电驱的技术逻辑,集中在解决以下3个方向的问题:

1.如何提升增程器(ICE)的发电效率(注:不只是热效率单项),以及由于提升了效率而带来的副作用,比如整体结构布局、NVH等问题;

2.如何提升纯电驱动的体验,也就是提升电机功率、效率,以及由于功率和效率提升带来的副作用,比如电机高转速啸叫抑制等问题;

3.如何保证电驱和电池在极端情况下能安全且高效地发挥作用,比如在极寒环境中,电池大功率放电、电机难快速到达最佳工况点等问题。

下面从两个核心部件的技术特点来分析,看看长安是怎么来解决的?

GB/T 19596-2017《电动汽车术语》对增程器的定义 首先看原力智能增程(系统),长安做的硬件(主要指增程发动机)优化,主要集中在以下4点: 1.全工况低扭振结构设计 增程器发动机和发电机之间增加扭转减震结构,减少扭矩波动对增程器振动影响。 2.低流阻水道设计 降低发电机冷却水道流阻,降低发电机冷却功率。 3.高压缩比深度阿特金森循环 以深蓝为例SL03增程器采用12.5高压缩比,凸轮轴型线加宽,延长进气门开启持续期,利用进气回流降低有效压缩比(阿特金森循环),降低油耗。 4.无损传动构型 增程器发动机与发电机实现花键直连设计,取消中间传动机构,避免传动系统效率损失,同时降低重量。

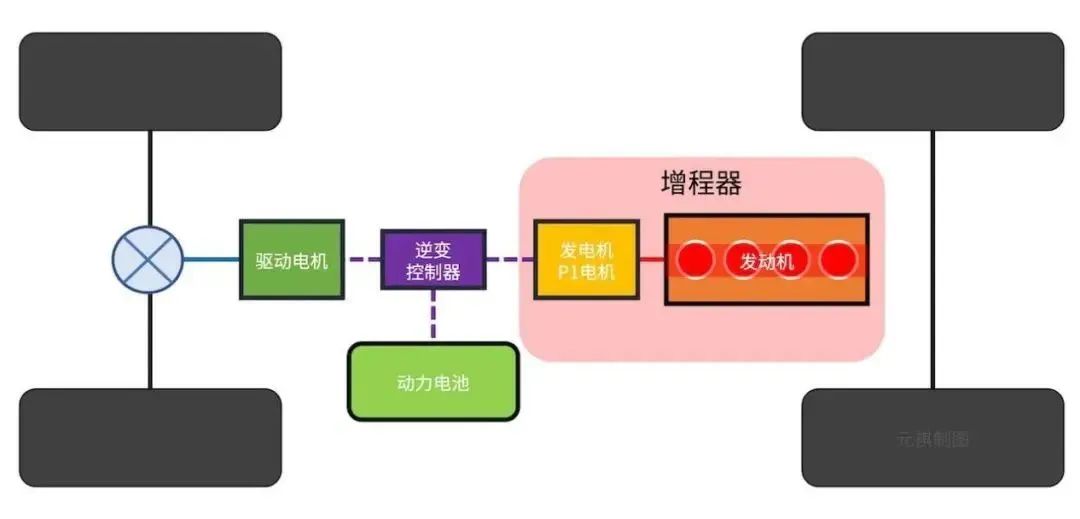

增程器系统的定义示意图 原力智能增程(系统)的系统优化则主要集中在以下3点:

1.动力系统协同设计与控制 增程器通过产品设计及控制策略,实现发动机与发电机高效工作区重合,同时发挥两者的最高效率。

2.发电控制策略 增程器运行转速和功率与整车完全解耦,可不受车辆行驶速度限制,增程器发电功率和增程器转速选择要考虑两方面,首先控制增程器始终处于最高效、最经济区域工作,降低油耗,同时结合NVH需求设置转速上限,保证好的NVH体验。

3.NVH平衡策略 即双层软件架构平衡算法设计及全工况精细标定:双层软件指一方面通过整车软件控制增程器运行工况,保证增程器工作状态最优,降低NVH;另一方面在选定的工况下通过优化增程器发动机和发电机软件,保证增程器本体NVH最优。

在电驱方面,长安通过「原力超集电驱」进行了多项的创新优化,主要集中在以下个方面:

1.电驱总成集成技术 集成电机、电机控制器、减速器、充电机、DCDC、DCAC、高压分线盒。较“三合一”重量降低10%、体积降低5%、效率提升4.9%、功率密度提升37%。

2.8层扁线绕组技术 通过采用8层扁线绕组技术,提升电机槽满率由45%提升至70%,电阻和铜损耗对应降低约25%,系统效率提高0.9%。

3.转子双V拓扑构型 转子构型的最优解,通过采用转子双V拓扑结构,相对普通构型转子,可以充分利用磁阻不对称带来的磁阻转距,降低电机电流,进而电机铜损耗降低10%,系统效率提高0.4%。

4.低阻导线技术 通过三相超导低阻铜排替代分体式的长线束,降低线束损耗,系统效率提升0.1%。

5.低阻力拓扑结构优化 即是对电驱系统中,减速器润滑系统进行结构优化,既有效地保证了齿轮和轴承的润滑可靠性,又能够以最小的脚油损失带来最小的效率的损失。

6.自适应控制算法 第三个方向的问题是极限工况(主要是极寒)。这个问题是一个系统性问题,不是单一地通过增程器或电驱系统来解决。 故此,原力提供一套名为『微核高频脉冲加热』的解决方案,主要涉及到电池预加热和电驱激励两项技术,这里简单介绍一下其原理:

7.电池升温原理 利用电池在低温下内阻远大于常温内阻的电化学特性,通过脉冲加热控制策略,产生脉冲电流,当高频交变的大电流通过电池时,由内阻产生焦耳热,从而实现电池加热。

8.电驱激励原理 利用电机定子的电感特性,在电机定子有电流通过时,关断IGBT,从而让续流回路实现电流的回馈,IGBT将工作在1个周期的PWM模式及1个周期的关管状态,进而在电机控制器高压输入端形成脉冲电流波形。