其中电动汽车的电机控制器包括IPM及其控制电路,其实是电动汽车的核心部件。伴随着集成的功能增多。包括车辆操控信号的处理、输出,DC-DC模块、空调,水泵...驱动功能组件,从而形成整车控制单元(VCU),它是整个车辆的主要控制电气部件。 电气产品,除了软件设计的功能齐全外,其内部的电磁兼容EMC也非常重要!!! 如果处理不好,会造成车辆控制不稳定。 千万不要认为控制器是金属外壳,有屏蔽效果,那只是对外的。

其中关键还是控制器内部各诸元间EMC问题。 第一就是内部的强弱电混装不隔离,会造成强电的干扰使得控制信号不稳,逻辑错乱,后果严重时,会导致车辆刹车失灵,转向助力失效,动力缺失等安全问题。

其中上述问题还不能检测出来。 为了车辆行驶安全性,必须整个电气系统特别可靠,除了硬件设计包括元器件质量及软件控制要做到合理,内部的电磁抗干扰同时也是需要有特别注意的地方。 vcu电路原理设计好后,其安装布置显得特别重要,千万不能随便强弱电混装而不采取隔离措施,技术人员比如容易忽视这点。 对于现有国产新能源汽车的VCU的设计及内部安装布置情况, 我们来具体进行分析一下存在什么问题 以某知名汽车厂商新能源车的VCU总成为例

它的底部

整控制器密闭

我们进行来详细分析 整个电路封闭在铝壳里,可防外界干扰和减少对外部的干扰,这也符合常规初步的兼容——EMC的要求。 但是它内部也存在EMC的问题,比如各控制诸元之间互相干扰严重,会产生发生控制紊乱,从而影响车辆可靠运行。 上下两层电路板,中间却没有电磁隔离,而且元器件裸露,很容易相互干扰的。特别是在有功率器件的情况。

各芯片裸露在外,但是未采取任何防护措施,如屏蔽,涂覆保护漆等 另外,主控芯片及其他相关控制芯片裸露在外,却未加屏蔽措施

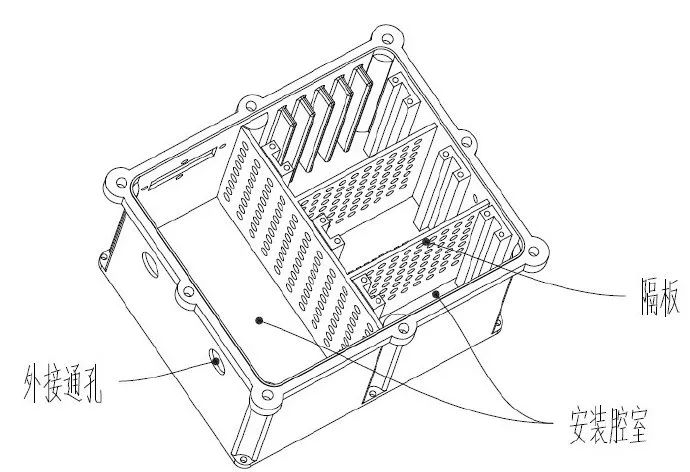

以上更兼控制器外壳为密闭金属,会形成微波炉效应,工作时可以想象内部的电磁环境到底是有多恶劣!!! 它内部的功率器件由于是工作并在开关状态,会形成大量的高阶次谐波,却无法向外发散,干扰内部附近的控制电路,会造成逻辑混乱,对汽车安全而言是个较大的隐患,这点也是软件冗余设计无法根本去除的! 后果比较严重时,会存在车辆刹车失灵,转向助力失效动力缺失等等安全问题。 根据以上分析,目前现有典型的新能源汽车的电机控制器总成,其设计布局是不合理,技术人员未充分考虑内部的EMC电磁兼容等因素,虽然其元器件质量是合格的,但是会因为出现干扰问题而产生的控制紊乱,严重时车辆会有失控导致危险! 所以随着汽车的智能化,无人驾驶的发展,会对其控制器提出了更高的要求的 如果只强调电机控制器整体对外及受外的影响,却没有涉及到控制器内部的EMC要求,是个比较大的缺失,随着控制器集成的功能越来越多,功能越来越复杂,控制器本身内部的emc要求是非常重要的,技术工程师要有足够的重视。 因此,标准必须完善。 电动汽车是个新鲜事物,各项技术,特别是电控部分还有待成熟,特别是emc,重视不够,更要仔细斟酌,以策安全。 目前有些汽车主机厂花高昂的代价建立了EMC的实验室,如果工程师不了解EMC中的实质内涵,仅仅检测下电机控制器外部的各距离点的电磁辐射强度,内部的电磁干扰忘记检测,实验室基本就是一个的摆设而已,实际上,将电磁感应探头深入控制器内部,其实就可看出内部的电磁辐射强度的大小。 为了减少内部串扰现象,我们需要采用隔离措施:比如控制器的壳体设置隔离安装腔,将各部的分电路隔离,特别是大功率输出模块,一定要加强屏蔽措施,使其泄露的电磁波减小到最小。

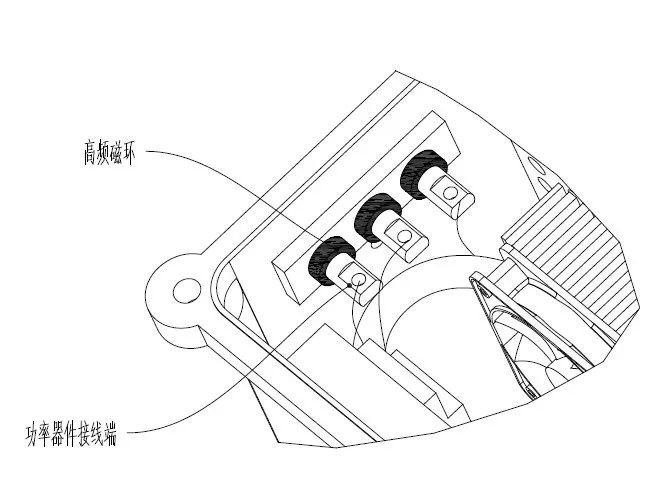

其实在功率模块的输出线端加套高频磁环,来改善波形消除脉冲尖波,同时可减少大电流对功率器件的冲击,延长其寿命,增加性。 看下图所示:

同时,在关键的控制芯片上加设屏蔽罩,看下图所示:

甚至电路板都需要喷涂环氧保护漆,增强抗震防潮的能力,同时增加微小电子元件的散热。 看下图所示:

新能源电动汽车的电机控制器总成,在设计安装时,要求综合考虑各因素,合理布置的安装,才能消除各种不利因素,控制车辆才能更加可靠。 这里需要特别指出的是! 目前普遍对电磁兼容EMC 理解为:电控单元组件能不受外界干扰,同时不影响外界两大概念,这个是非常浅显的认识,实际上,其内部的各子系统之间的EMC问题造成的影响会更大。 目前一些新能能源车的一些问题已经显现! 有时失去前行动力,油门会无效,刹车回收会失灵,挡位错乱(混合动力车型),但是待重启后又回复正常,售后检测却无法确定原因,这里可以判断内部的电磁干扰导致误动作可能是一个很大的诱因! 总的来说,电动汽车的整车控制器(或电机控制器)会直接影响车辆的行车安全,重要性不言而喻。 目前,各主机厂设计上各自为政,特别是最近放宽新能源车的准入条件后,更应摆脱粗放式经营,而转向集约化管理,来符合统一设计规范。