1 开发背景

作为电视机后背板,玻璃是一种针对金属背板与玻璃联接的新思维、新工艺创新,能够迎合目前超窄超薄设计需求,在结构设计方面是一次前沿探索,将突破传统装配方式,使电视机产品更高档、美观,并能体现市场差异化,提升市场竞争优势。

早期,日本索尼公司推出该工艺为电视机配套,由于该公司在电视行业玻璃贴合方面有绝对技术优势,导入该工艺技术配套有一定的技术储备。因工艺可行性问题,国内竞品企业无法配套该技术,我公司以索尼公司为该创新技术标杆,突破技术瓶颈,启动一系列该工艺可行性应用研究,为后续玻璃作为后背板提供技术储备。

2 研究事项与

2.1 安全性能及防爆膜性能

强度虽然比普通玻璃强,但是有自爆(自己破裂)的可能性,而普通玻璃不存在自爆;并且通过钢化炉(物理钢化)后的平板玻璃,一般都会有变形,变形程度由设备与技术人员工艺水平决定,在一定程度上会影响结构装配效果,需要与玻璃厂商一道其钢化安全性能及装配效果。

针对的自爆风险,评估在钢化玻璃一侧贴装防爆膜,要求贴合边缘平整均匀,无明显毛边毛刺,膜面要求无划伤、气泡、杂物、折痕等。

2.2 钢化玻璃遮光性及性能

由于钢化玻璃后背板作为模组一体机使用,要具有很好的遮光效果,需要评估合理的工艺配套及检测手段以达到效果。另外,钢化玻璃的表面处理在电视机背板上应用主要涉及到油墨,但钢化前与钢化后的表面处理在外观和性能上有一定差异,需要是否符合创新外观效果及品质要求。

2.3 钢化玻璃后背板工艺制程

钢化玻璃后背板将与模组一体以体现其效果,制作工艺直接关系到模组品质,采用合理的工艺制程配套显得尤为重要,直接关系到配套厂家实力、成品品质、产能和成本等。

2.4 胶带/黏接性能

结合/ 胶带特性和研发经验,优化工艺装配方式,选择出合理的黏接载体,并保证产品品质,主要验证胶带及胶带配合等两种方式。

2.5 钢化玻璃后背板的结构设计

由于钢化玻璃需要物理钢化处理,对产品的形位公差及尺寸公差都会产生一定影响,并且不同材质热膨胀系数不一致会导致性能测试出现开裂、变形及脱落等风险,合理的结构设计方案对工艺可行性研究尤为重要。2022.

3 可行性评估验证

结合造型及结构需求,将以50 英寸(注:1 英寸=2.54 cm)为评估机型,结合上游市场玻璃原片的标准厚度,评估厚度为2.0 mm、2.5 mm、3.0 mm(外形尺寸为:LXW = 1 061 mm×575 mm)进行可行性评估验证,考虑到玻璃的结构强度和面积,采用物理钢化进行钢化处理的同时要协调玻璃厂商进行前期玻璃打样及验证。

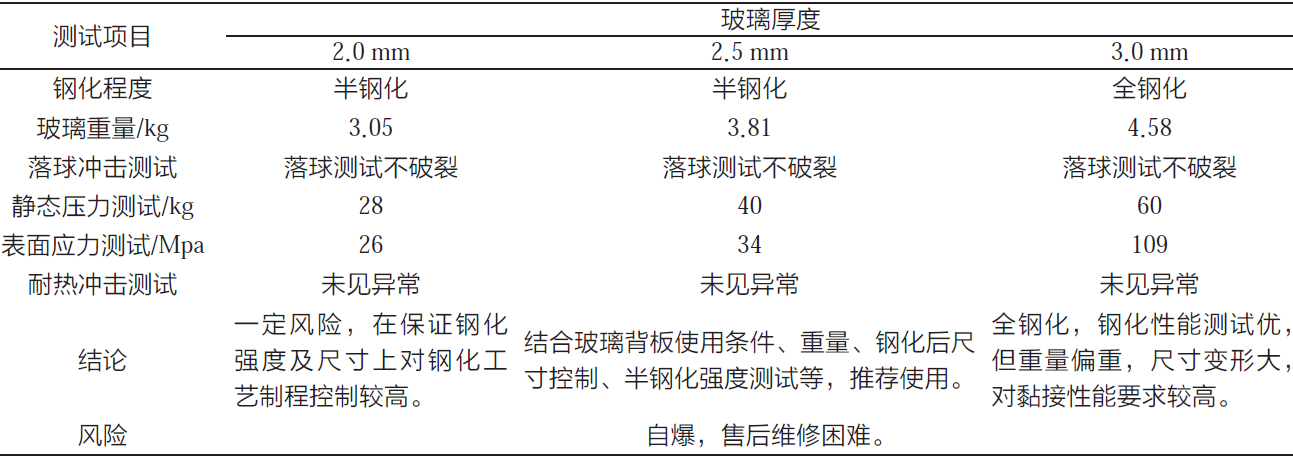

3.1 玻璃安全性能验证

由于背板玻璃配套厚度较薄,行业规定厚度为3.0 mm 以下的玻璃只能实现物理半钢化及化学钢化,结合玻璃特性及成本考虑,主要评估采用物理钢化后的安全性能。相关验证方案见表1。

表1 3种厚度的安全性比较

注:①测试方法参照《GB/T17841-2008 半钢化玻璃》进行;②数据由玻璃厂商提供。

为了防止玻璃自爆引起的碎片飞溅,需要贴装防爆膜。防爆膜贴在玻璃表面的金属薄膜上,它是一种安全装置,又称防爆片或爆破片。外在压力超过一定限度时,薄膜先被冲破,因而可以降低玻璃所受的压力,增加整体强度。

一般来说,防爆膜结构有抗磨层、带色PET 安全基层、复合胶黏剂、UV 吸收层、透明PET 安全基层、安装胶黏剂层及PET 离型膜等。

贴膜施工有较高的技术要求,要求贴合边缘平整均匀,无明显毛边毛刺,膜面要求无划伤、气泡、杂物、折痕等。此项工艺须委托专业厂商,工作人员应严格按照相关规范进行操作。当完成贴膜施工后,应请有关部门做相应的质量检验。

3.2 钢化玻璃遮光性及性能评估

作为模组一体用后背板,玻璃的遮光性要求较高,要求在1 200 LUX,观察距离30 cm,不得有漏光等风险,另外,性能需要符合测试要求,主要针对其油墨丝印后的附着力进行验证,主要问题有:

①采用低温油墨丝印,其油墨附着力差;

②采用高温油墨丝印,附着力测试能通过,但漏光严重,存在色差。

从问题点看,低温油墨丝印遮光性较好,但附着性较差;高温油墨丝印附着性较好,但遮光性较差。其主要原因与油墨、印刷工艺、烘烤温度和加工环境等有很大关系。

3.2.1 油墨对性能影响

玻璃丝印简要工艺制程为:将油墨印刷到玻璃的表面,再采用油墨的固化措施,印制油墨牢固附着在玻璃表面。

玻璃丝印用两种油墨,一种是无机色素经过研磨达到一定细度,再加入丙烯酸树脂,丝印在玻璃表面,经高温(600 ℃以上)烘烤1 ~ 2 min,墨层和玻璃表层熔化在一起,牢度极佳。这种油墨的耐热温度就在600 ℃以上,但是配套成本较高。另一种是以高分子化合物为黏结剂的无机玻璃低温油墨,应用的油墨是网印之后在180 ~ 200 ℃烘烤10 min,这种油墨的耐热温度相对要低,但是烘烤时间较长,油墨的牢度和硬度较差,丝印前及丝印后色差较小,两种油墨都能耐低浓度的电解质及乙醇、丙酮、苯类、环己酮等溶剂的腐蚀。

3.2.2 环境对丝印性能影响

玻璃高温丝印油墨对环境要求较高,如果环境中有颗粒状粉尘存在,容易导致油墨在玻璃表面局部未附着及产生气泡,再通过高温烘烤,尘点局部出现油墨收缩和气泡破裂,造成烘烤后出现针孔漏光。

玻璃板在印刷前应经过前处理使其表面洁净后,马上进行印刷。如玻璃经过处理后,不马上进行印刷,会被再次污染。前处理可去除油脂等污垢,同时也可除去附着在表面上的灰尘。要特别注意,在用手搬玻璃时,指纹也会附着在印刷面上,导致印刷时形成针孔,建议丝印工序在无尘室进行,以提升产品良率。

3.2.3 静电对丝印性能影响

静电电流一般很小,电位差却非常大,可出现吸引、排斥、导电、放电等现象,给丝印带来不良影响。印刷时,丝网因刮板橡胶的加压刮动使橡胶部分和丝网带电。丝网自身带电会影响正常着墨,产生堵版故障,在承印物输出的瞬间会被丝网吸住。

防止静电产生的方法有调节温度、湿度及降低丝印网距、减少印刷速度等。

油墨丝印是玻璃制程中的关键工序,如何达到高品质效果是本次应用研究重点。通过与厂商样品工艺验证及探讨,目前品质有较大改善。

3.3 钢化玻璃防静电评估

考虑到后续在整机模组中使用,容易在丝印面产生静电,需要加贴一层PE 防静电膜,防止静电产生对电子元器件性能/ 光学性能等的影响。

静电的基本物理特性为:吸引或排斥,与大地有电位差(电压非常高)会产生放电电流。

防静电膜是在PE 原料中加入防静电剂,使其表面电阻达到0 ~ 10 Ω 而本身摩擦不产生静电,经高温定型后经久耐磨,从而起到良好的抗静电电效果,避免静电对电子元器件的损伤。

3.4 高温油墨对外观影响

目前,与创新部门确认玻璃背板配套颜色为黑色和白色两种,主要针对白色油墨丝印验证,通过多次油墨调整来看,始终存在色差。产生色差主要为玻璃材料(普通玻璃偏绿)、透过率及高温油墨丝印等原因,针对此现象,厂家采用超白玻进行丝印,因为超白玻透光率较高,相对普通玻璃效果明显改善,但制造工艺控制复杂,其成本是普通玻璃的2 倍,且厚度只能大于3.0 mm以上,结合成本及造型综合考虑,共同协商,接受采用普通玻璃配套,但色差需要严格管控。

3.5 钢化玻璃后背板工艺制程

钢化玻璃后背板工艺制程涉及普通玻璃外形加工、钢化、油墨丝印、贴覆防爆膜及贴覆防静电膜等工序,具体工艺流程如图2 所示。

图2 钢化玻璃后背板工艺制程

目前,大片玻璃一般都采用平面钢化炉,合理设置好钢化热处理参数后,将玻璃平放在加热辊道上,通过自动化方式进行钢化,钢化变形主要来自两方面:辊道的精度及热处理应力不均。

控制钢化玻璃平整度对策:

①钢化炉中的加热辊道足够预热,使得辊道受热均匀,消除应力;

②定期检测加热辊道的平行度,尽量将钢化玻璃弯曲度控制在允许范围。

● 贴装膜片:该工序对工作环境及贴膜前处理要求较高,要求贴合后四周整齐,不得有毛边、折皱、气泡、翘起等不良;另外,所选定的防爆膜要满足一定的防刮、耐磨及耐酸碱等性能要求。

● 包装:采用木箱包装,以便于装卸、运输。玻璃与玻璃之间、玻璃与箱架之间应采用防护措施,保证在运输、周转中不产生不良品。

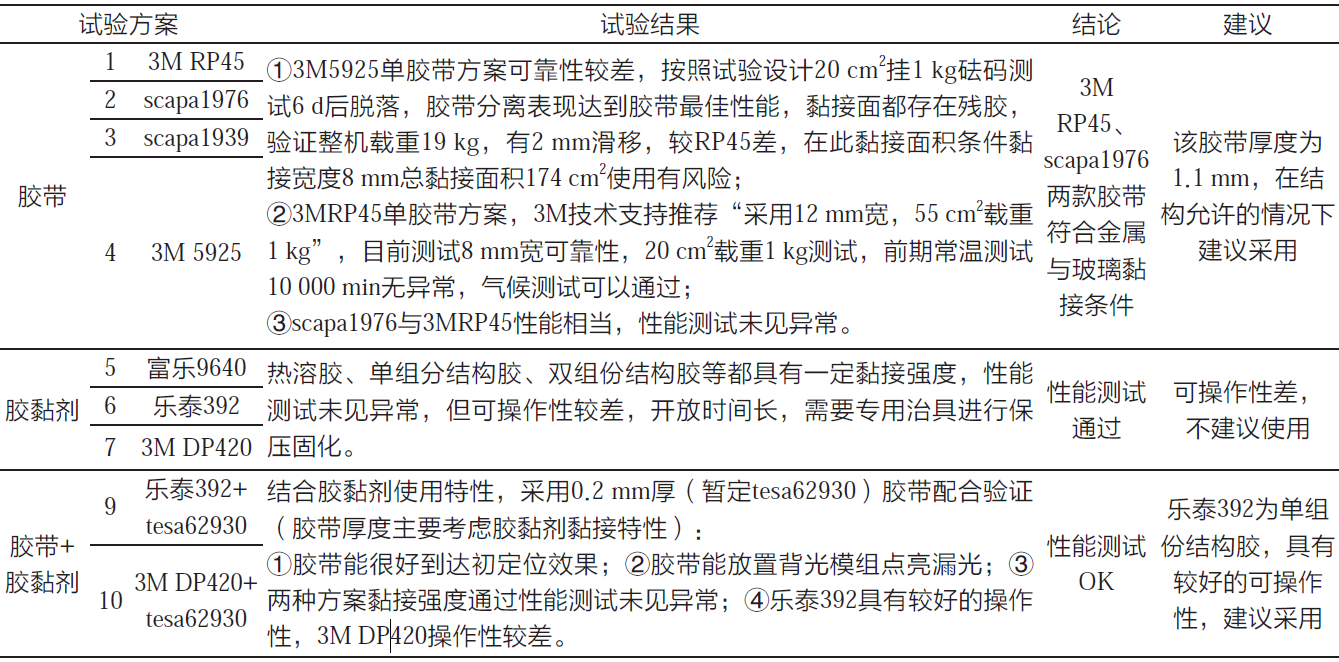

3.6 胶带/胶黏剂黏接性能评估

装配结构采用胶带/ 胶黏剂方式将玻璃与中框(材料:AL6063,表面处理:黑色阳极)进行黏接装配,需要综合考虑电视机使用年限,及人为损坏、环境变化或者原有的胶黏剂超过质保使用的年限(10 ~ 12 年)等一系列因素,容易使胶黏剂发生塑性变形、起泡、龟裂以及老化等破损的现象,粘结作用减弱甚至消失,致使玻璃后背板装配松动、结构变形等损害现象,增加玻璃脱落风险。

结合以上问题,协调品牌胶黏剂/ 胶带厂家提供不同性质的胶黏剂及胶带进行可行性验证,前期制作一批铝质工件及玻璃小样进行摸底测试,黏接宽度为8 mm,另外同步进行玻璃与47E860 中框黏接应用性测试,通过全套气候测试验证是否有异常[1],相关方案验证见表2。

表2 不同性质的胶带、胶黏剂的比较

通过验证,其结论为:

①玻璃采用2.5 mm 普通浮法玻璃进行物理半钢化处理;

②玻璃背板采用高温油墨丝印工艺;

③装配方式采用胶带+ 胶水方式进行装配。:由于钢化玻璃最大品质风险为自爆,只能控制玻璃自爆率,根据行业经验,普通钢化玻璃自爆率在1‰~ 3‰左右,无法达到100%合格,需要供货商重点管控半钢化工艺制程,降低自爆风险,(例如:玻璃原材料一致性;热处理制程及温度 烘烤时间等控制(不能急冷急热,保证钢化表面应力均匀等)。

3.7 钢化玻璃后背板的结构设计

在玻璃与金属黏接中,由于胶黏剂具有流动性及固化开放时间,结构的合理性设计对黏接性能及量产性是关键因素,主要需要考虑以下几个方面:

①玻璃后背板需要能快速、准确定位,尽量减少辅助治具的设计难度;

②由于玻璃热膨胀系数大于金属铝合金热膨胀系数,需要预留间隙吸收;

③需要设计合理的施胶面,保证其合理量达到最优的黏接强度。

3.7.1 结构设计方案

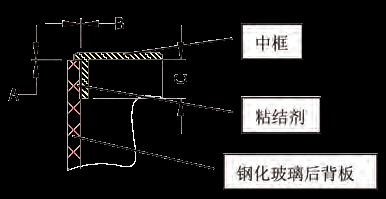

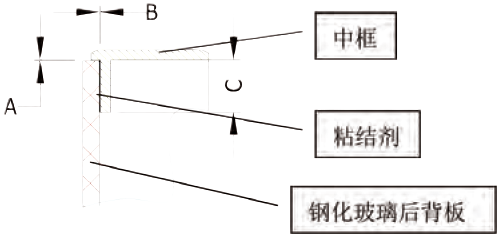

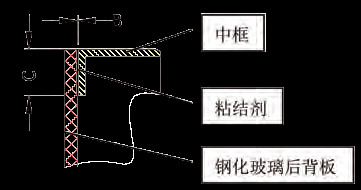

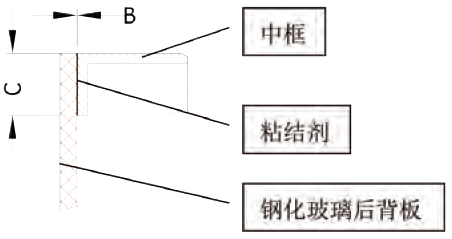

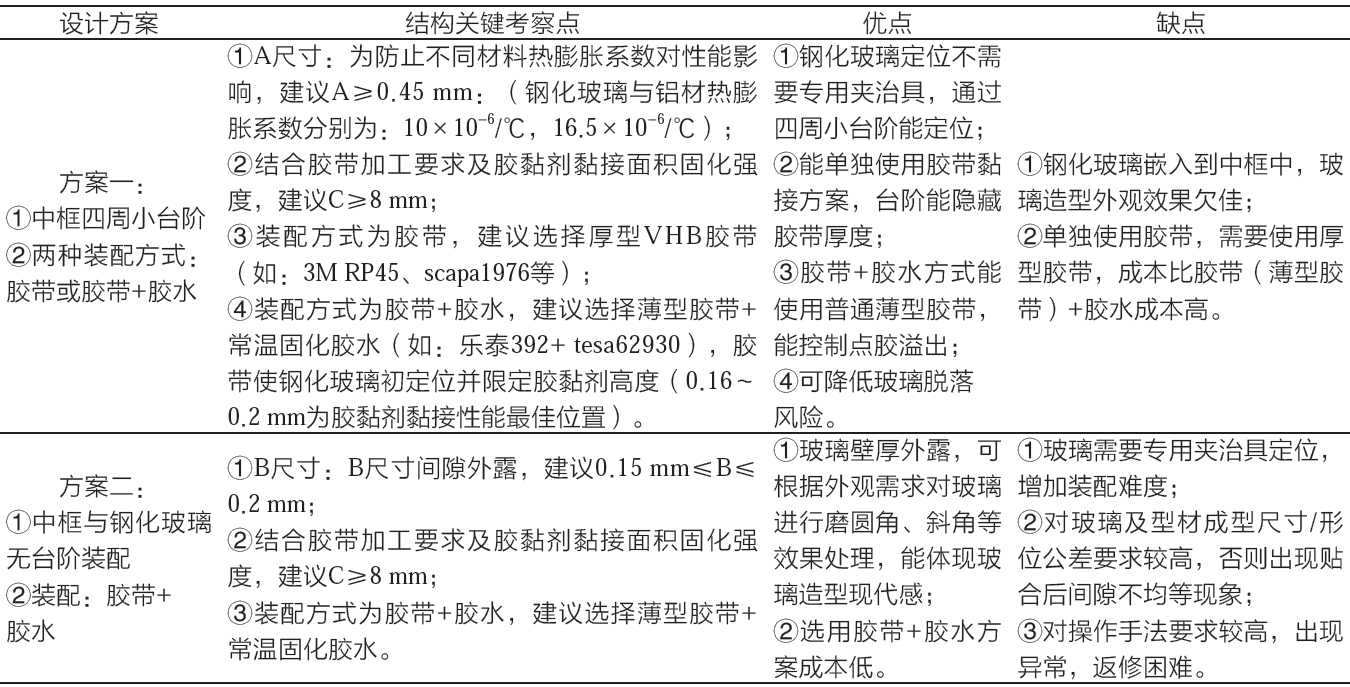

通过前期系列可靠性评估及验证,现按2 种结构设计方案配套评估,如图2、图3 和表3 所示。

图2 方案一:截面剖视示意图

图3 方案二:截面剖视示意图

表3 2种方案的比较

4 结束语

电视机后背板采用钢化玻璃验证工作是一项系统而又复杂的工作,既有玻璃原片、配套辅材及生产工艺、性能标准化的合理性验证,又有玻璃与不同材料的装配方式及量产可行性评估,与塑胶后壳装配相比,具有技术含量高、施工难度和技术要求复杂多变的特点。此外,由于受到玻璃大尺寸的局限性,后期还要对量产线体重新规划,包括生产环境的改造升级,设备引进,品质管理文件的制作等,还需要投入更多的精力对量产性进行可行性评估。

参考文献:

[1]彩色电视机环境试验要求和方法:Q/SCWB2041-2010[Z].深圳创维-RGB电子有限公司新品质量部.

(本文来源于《电子产品世界》杂志2022年1月期)