电驱动系统作为电动汽车的动力来源,当系统功能出现故障时,分析其危害和风险,确保电驱动系统进入安全工作状态:主动短路工作状态ASC、开路工作状态OC或0-Torque控制状态,是一项必要任务。

下面将从以下几点来介绍高压电驱系统安全保护策略:

什么是ASC;

ASC状态下电流随转速的变化趋势;

ASC状态下电机制动力矩随转速的变化趋势;

什么是****OC;

什么是0-torque控制;

安全保护策略: OC、ASC、0-torque的选择机制

1. 主动短路工作状态:ASC

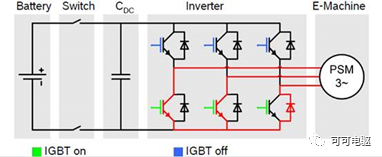

主动短路又叫ASC(active shortcircuit),以电驱系统搭载三相IGBT功率模块为例,通过关断IGBT的上桥臂三个管,同时开通下桥臂三个管,如图1所示;或者开通IGBT的上桥臂三个管,同时关断下桥臂三个管,即为主动短路保护安全工作状态。

图1.下桥臂主动短路时IGBT的工作状态

主动短路工作状态时,电机定子绕组与下桥臂的IGBT形成闭环回路,电机产生的反电动势能量通过定子绕组释放出来,电机输出端产生相应的制动力矩。以峰值为150kw的永磁同步电机为例,仿真ASC工作状态下电流和电机制动力矩随转速的变化情况。

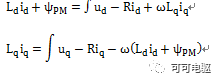

永磁同步电机的磁链方程如下:

当进入ASC工作状态时,电机输入d轴和q轴电压为0,当达到稳态时,则得:

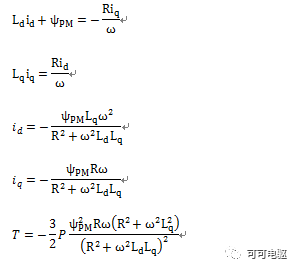

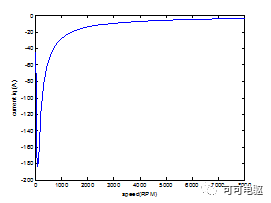

ASC工作状态时,不同转速下,稳态Id电流随着转速升高而急速升高,到达一定转速后,电流基本不变,就等于特征电流,如图2所示,仅供参考。具体值与电机的设计参数:磁链、电感、极对数、绕组电阻等相关。

图2. ASC状态下Id电流仿真曲线

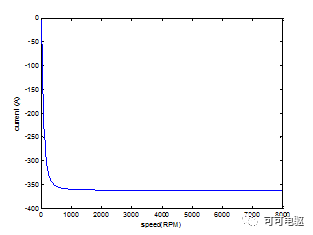

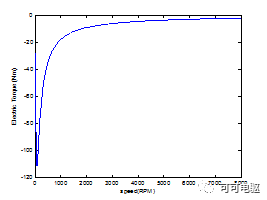

ASC工作状态时,不同转速下,稳态Id电流随在低速区随着转速升高而急速增大,后随着转速升高而急速减小,高速区趋于稳定,如图3所示。

图3. ASC状态下Iq电流仿真曲线

ASC工作状态时,不同转速下,电机输出扭矩在低速区随着转速升高而急速增大,后随着转速升高而急速减小,高速区趋于稳定,如图4所示。

图4. ASC状态下电机制动力矩仿真曲线

主动短路ASC****时,电驱系统的特性:

低速区产生显著的制动力矩;

反电动势产生的持续电流可能会引起电机过热;

电机过热导致转子磁钢退磁风险;

电机过热引起逆变器过热,导致逆变器损坏;

2. 开路工作状态:OC

开路保护工作状态又叫OC(open circuit)或Freewheeling,以电驱系统搭载三相IGBT功率模块为例,通过开通IGBT上桥臂和下桥臂所有的管,逆变器进入被动整流的状态,即为开路保护,如图5所示。

图5.开路时IGBT的工作状态

当电机运行在高转速区,如果进入开路保护工作状态,则电机产生的反电动势高于母线电压,经过续流二极管向高压电池整流回馈,形成闭合回路,如图5所示,此时电机端产生较大制动转矩。同时,这种不可控的被动整流使得电机反电动势对挂在直流母线上的器件,例如:母线电容、IGBT等,产生较大冲击危害。

当电机运行在低转速区,如果进入开路保护工作状态,则电机产生的反电动势低于母线电压,无法经过续流二极管向高压电池整流回馈,也就无法形成闭合回路,此时电机端空载运行。此时,电机反电动势对挂在直流母线上的器件不会产生冲击危害。

开路保护OC 时,电驱系统的特性 :

高速区相电流流过续流二极管;

高速区高反电动势给母线上器件带来冲击危害;

高速区电机输出端产生非预期的大制动力矩;

低速区电机输出端只存在轴承等摩擦力矩。

3. 0-torque控制工作状态

0-torque控制顾名思义就是逆变器进入0Nm控制状态,即电机输出扭矩为0Nm。然而,0-torque控制工作状态的前提条件是:高压、低压供电正常,电驱系统能执行0Nm输出。

4. 安全保护策略:ASC、OC、0-torque的选择机制

汽车功能安全标准ISO26262严格要求:电驱动系统以及整车其他系统(如:电池、DCDC、充电器、整车VCU等)出现故障时,电机控制器接受到故障,并做出及时响应,进入安全工作状态,以便电驱动运行在适当的工作状态,避免人员遭受伤害,同时,也尽可能免电驱系统再次破坏。电驱系统在安全工作状态运行时,需规避以下事件的发生:

避免整车出现无目的扭矩和车速输出造成人员伤亡;

避免过高的反电动势或高电池包电压输出造成人员伤亡;

避免过高的反电动势对挂在母线上各器件(如:IGBT、DC电容等)的损坏;

避免过高的温度造成逆变器的损坏或转子磁钢退磁;

等等……..

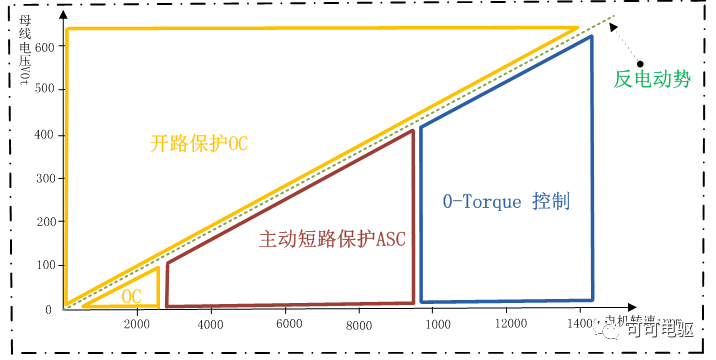

通过分析电驱动系统安全工作状态:ASC、OC的特性,可大致按下述机制来进入安全工作状态,如图6所示:

当母线电压足够大时,则考虑进入开路保护工作状态OC;

当母线电压不够大,存在反电势反超母线电压现象时,则考虑在低速区进入开路保护工作状态OC,高速区进入主动短路保护工作状态ASC。因此,低速区采用OC避免采用ASC产生大的制动力给车辆运行造成大冲击,而影响驾驶舒适性;高速区采用ASC避免采用OC产生大的反电动势给母线上器件带来冲击危害。

图6.安全工作状态选择机制一

考虑到主动短路工作状态容易造成电机或逆变器过热,可在高速区设计主动短路和0-torque控制相结合的方式来调节安全工作状态,如图7所示,当0-torque控制引入时,还需要考虑功能安全标准ISO26262的话,则整个安全工作状态选择机制的控制系统将需设计得更复杂:在故障发生时,不仅需要实时监控0-torque控制是否能正常执行,还需监控0-torque控制的路径不会引起无目的地扭矩输出,对于容错时间间隔(FTTI)的控制也是个严峻的挑战。

图7.安全工作状态选择机制二

整车系统或电驱系统出现故障影响到驾驶安全性时,基于高压功能安全考虑,整车系统会第一时间断开高压继电器,禁止电池高压输出,避免故障发生时高压电源还在输出造成人员危险,此时也就无法执行0-Torque控制。

相对而言,OC和ASC的实现就更简单、更快速。无论何种系统故障或硬件故障的发生,逆变器硬件层面都可通过器件或电路相互监控达到OC和ASC快速实现和切换。因此,为了追求简单、高效,当前大部电驱系统开采用了如图6所示的安全工作状态选择机制一,当然,少部分供应商采用ASC与0-torque控制相结合的方式,如图7所示安全工作状态选择机制二。

基于系统架构、软件架构以及硬件架构,触发安全工作状态,不同的故障,需要结合故障发生的时间、发生的位置以及功能安全等信息,来选择软件层面或硬件层面触发对应的安全工作状态。

5. 拖车保护应用

车辆发生故障或某些特殊情况时,需驱动轮着地被临时拖车,当电动汽车驱动电机与传动轴间没有脱离装置时,则电机将产生反电势。此时,我们就需要考虑电动车在临时被拖车时的安全工作状态:

若将电驱系统进入OC模式,则存在反电动势对电机控制器开关管、母线电容及其它器件形成安全威胁;

若将电驱系统进入ASC模式,则反电势电能通过电机定子绕组释放,有效起到保护用电器安全,但也存在低速拖车时制动力矩大、高速拖车时间长导致过热的风险。

正所谓:两害取其轻,故电动车在临时被拖车时往往将电驱系统进入ASC模式。购买了新能源电动汽车的朋友会发现电动车使用说明书标注:不允许驱动轮着地拖车,如图8所示,必要时,可允许短距离、短时间的情况下保持低车速(如5km/h)的牵引拖动,就是因为被拖车时电驱系统进入了ASC工作状态。另外,有人可能会提出0-torque控制用于临时拖车,但往往是车辆出现了故障才要求临时拖车,正如前面提到:基于功能安全考虑,故障发生后母线电压是断开的,导致无法实现0-torque控制。

特殊情况下,如电池电量低,找不到备用电,需要临时拖车抢援,可实现驱动轮着地牵引电动车,具体操作如下:被牵引电动车辆必须挂入D挡,并踩压油门踏板保持一定的行程。这样的操作是模拟被牵引车辆的电驱系统进入发电模式的运行工况,前提是车辆动力/控制系统能正常工作,牵引速度可达到较高车速,如45千米每小时,被牵引的车辆相当于在充电。