光伏逆变器厂商通常会向用户提供额定功率、效率曲线、功率因数等性能参数,这些可为光伏电站的工程规划和基础建设提供必要的基础参数。然而,在光伏电站建成投运后,仍需监测并分析光伏电站各项运行数据,如有功/无功功率、并网电能质量、瞬时转换效率等,从而能对系统进行实时故障诊断、运行调度和能量管理。

国内外知名的光伏逆变器厂商通常会提供其自有的监控系统解决方案,但这些系统主要是配合自家产品,其对外数据接口往往是封闭的,对于状态参数、采集速率、分析功能等难于灵活设置和扩展。为此,另外较常使用的方法是将多通道示波器、高精度功率分析仪、电能质量分析仪等专用仪器仪表组合,构成专用的监测系统。然而,此方案的不足在于: 仪器功能单一、投资成本高,可扩展能力不强; 设备操作繁琐、实时处理和管理能力较差,且测试数据难以存储,不便于进行后续的处理分析。

鉴于常规监测方案及传统仪器仪表的诸多不足和限制,目前的测试和监测系统已逐渐引入了虚拟仪器(Virtual Instrument - VI) 技术。VI 的核心思想是“软件就是仪器”,它将仪器分为计算机、仪器硬件和应用软件三部分。VI 通过标准的数字(RS232、USB、PCI、VXI 等等) 接口将各种测量硬件或板卡连接到计算机平台上,从而使计算机及测量仪器等硬件资源与计算机软件资源( 如数据处理、分析、控制、存储、显示等) 有机结合起来,用虚拟的计算机“软面板”代替传统仪器的“硬面板”。当然,VI 的内涵绝不仅仅是两个面板的替换,这是一场革命,在VI 系统中,硬件仅仅负责信号的输入输出,而系统的开发、功能的提升,在很大层度上都要依靠软件,软件成为整个仪器的关键。

LabVIEW 是由美国NI 公司创立的一个功能强大而又灵活的仪器和分析软件应用开发工具,它是一种图形化的编程语言( G 语言) ,还提供了大量的虚拟仪器和丰富的函数库来帮助编程。

本文基于VI 技术开发了适用于功率15kW 以下的单相光伏逆变器实时性能监测系统,其对于评估光伏发电系统性能、诊断系统故障具有非常重要的作用。该监测系统的底层硬件主要采用高速多功能数据采集卡、霍尔传感器及环境传感器相结合对测试过程中的各种电气参量和过程参量进行检测和转换; 而上层测控系统则基于工业控制计算机硬件,其中运行NI 公司LabVIEW 环境中编制的光伏逆变器虚拟仪器测控软件。此测试系统可以实现光伏逆变器测试过程中各种复杂的信号分析与显示功能,并且扩展能力强。测试及使用效果表明,该系统能够满足光伏逆变器性能分析与实验的要求。

1 系统结构与硬件设计

1.1 系统构成

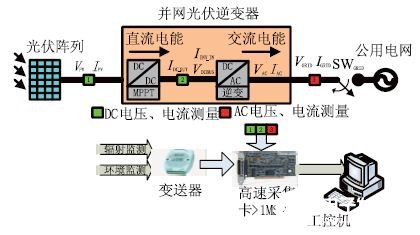

典型的光伏并网逆变器,主要是太阳能光伏阵列,其输出经DC /DC 变换器进行最大功率跟踪( MPPT) ,然后经DC /AC 变换器将能量输送到电网。其中DC /DC 环节和DC /AC 环节组成了两级式的光伏逆变器,整个系统结构如图1 所示。

图1 中,待测量电气参量主要有逆变器输入侧( 即光伏阵列输出) 的直流电压VPV和电流IPV,还有输出侧的交流电压VAV以及电流IAV。另外,还可以从逆变器中测量直流母线的电压VDV以及电流IDV,用于评估逆变器前后级的效率。对于光伏阵列,需要测量其斜面辐照度以及工作温度,从而可以实时分析其输出特性曲线。采集得到的数据经过信号调理电路后通过数据采集卡输送到上位机软件中进行下一步的分析和处理。

图1 系统结构框图

1.2 硬件设计与选型

为了对各种电气参量进行监测,根据应用需要,设计了以传感器、信号调理电路、采集卡为核心的硬件采集系统。

( 1) 传感器与变送器

测量的电压主要有直流电压与电网电压,电压传感器选择宇波CHV - 25P /400 模块,由于功率等级在15kW,因此电流传感器选择CHB - 50A 模块。两种传感器的精度均为1%,线性度为0. 1%。

组件温度测量用T 型热电偶变送器,输出信号为电流值,使用精密采样电阻将其转换为电压信号,其测量范围- 50℃ ~ 100℃,精度为1℃。

辐照度测量使用TBQ - 2 传感器及变送器,范围0 ~ 2000W/m2,精度为5%,与热电偶一样也需要采样电阻进行信号变换。

( 2) 信号调理与采集

采集卡选择研华PCI - 1742 型多功能采集卡,其拥有16bit 采样精度,单通道最大1Ms /s、多通道800ks /s 的采集速率,32 路单端或16 路双端模拟输入,输入电压范围为- 10V ~ 10V。

由于采集卡具有较高的采样频率,并且在实际应用中需要分析并网电流的高次谐波,信号调理电路采用了截止频率50kHz 的二阶无源滤波器。为了抑制共模信号的影响,采集卡的输入选择双端差分输入的形式。

2 软件结构与实现

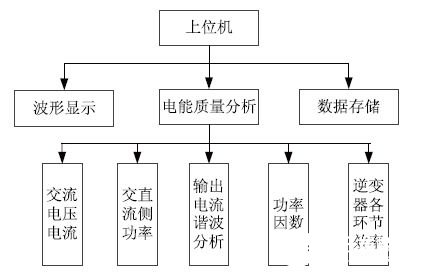

LabVIEW上位机所需完成的主要工作是对数据显示、分析与存储,开发中采用了LabVIEW 的显示控件及报表生成工具包,其转换效率和电能质量分析是程序最主要的计算部分。软件的基本结构如图2 所示。

2.1 软件模式选择

本监测系统需要分析逆变器并网点处的电能质只有采样频率至少是被采样信号最高频率的2 倍以上的时候,被采样信号频率才能被真实还原,通常为了更加精确,选5 ~ 10 倍左右。同时,软件还需要兼顾被采集信号的分析、显示与存储。因此最终选择将数据采集和处理同步进行的并行软件结构。

图2 监测系统软件结构

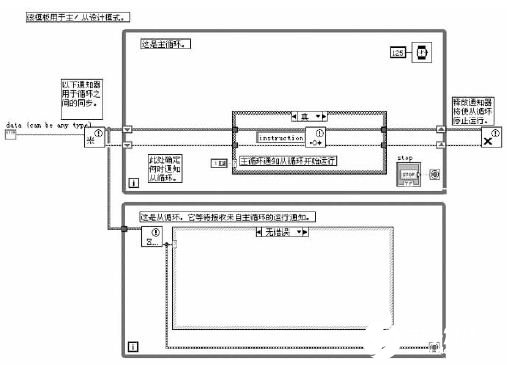

LabVIEW 具有多种程序并行处理的实现方式,这里考虑主/从模式和生产者/消费者模式。其中所不同的是生产者/消费者模式多出了一个FIFO 的机制,主要是避免在使用主/从模式时读取数据率小于写入数据时会发生的数据丢失。采用FIFO 可以作为数据的缓存,根据实际情况在两种模式之间进行选择。

由于采集频率较高,而CPU 同时需要参与数据的处理过程,因此不能让CPU 响应每次的采集,所以选择DMA( 直接内存存取) 方式。在这种方式下的CPU 不会参与到每次的采集过程中,而会直接将采集的数据写到内存中,仅当数据存储到一定数量的时候才会向CPU 发出中断申请,这样可以大幅度降低CPU 负担,能更加及时得处理其它程序部分。

研华PCI - 1742 型采集卡内部有DMA 处理器,软件实现时,首先创建一个FIFO 空间,其大小为设定一次采集点数的两倍。将整个FIFO 分成两块,分别定为1#和2#,当1#空间才满时,给从循环发送信号,当从循环取出1#空间的数据时,数据采集的结果放在2#空间,然后反过来。若保证数据分析的时间小于一次采集的时间,则不会发生数据的丢失。

采集的数据都是首先存在缓存中的,然后在每次发送FIFO 半满或者全满信号的时候才会传到LabVIEW 主程序中。

因此,基于以上考虑,最后选择的是主/从模式的基本结构。基本框架如图3 所示。

图3 主从模式基本框架

2.2 信号采集模块

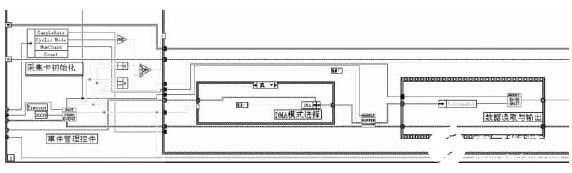

为了保证采集数据的连续性及程序运行的可靠性,采集部分的程序的运行时间需较为精确,不至于产生时间上的累计误差。循环时间间隔定为1s。

同时,为了所得数据的连续性,不能在循环体内使用延时。因此为了保证循环体能够按照精确时间间隔进行循环,在循环体内只保留采集的部分,将所有的设置移到循环体外。同时需要注意由于采集卡硬件的原因,采样频率并不能随便选取,需要设定能被10M 所整除的采样频率,不然所设定的采样频率和真实的采样频率会有偏差,造成时间上的偏差。

主循环体内程序如图4 所示。主要的设置已经放置在循环外,在图中未显示。这款采集卡使用的通信方式为事件,即当FIFO 为半满或全满的时候向CPU 发送事件,CPU 响应之后取出FIFO 的数据,然后开始下一轮的采集。

图4 采集部分程序

最终运行结果显示,在较长时间里,主循环都能精确保证1000ms 的循环间隔。

2.3 数据分析模块

逆变器输出的波形质量是对光伏逆变器性能评估的一个重要组成部分。对于光伏并网逆变器,输出的波形质量需要满足一定的并网标准。

由于输出的电压是电网电压,所以主要关注的是输出并网电流的一些特性还有逆变器的效率。

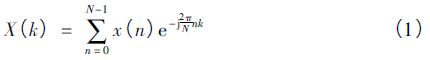

首先是对并网电流的谐波分析。采用的方式一般为快速傅里叶变换( FFT) 。FFT 变换是DFT( 离散

傅里叶) 变换的快速算法。DFT 的公式为:

式中x( n) 是采样值; N 是采样点数。

使用FFT 变换的时候有三种固有的效应会造成结果产生误差,分别是频谱混叠、栅栏与泄露效应。

频谱混叠主要是因为采样频率太低,被采样信号的最高频率2 倍大于奈奎斯特频率所产生的结果,在所得的频谱中会产生假频的成分,对于真实的信号成分造成影响,从而产生误差。在实际中,我们选择较高的采样频率,并且在信号输入部分加入了信号调理部分即抗混叠滤波器,这样可以有效减少频谱混叠带来的影响。

栅栏效应产生的原因是由于得到的频谱是离散化的,并非连续的。而相邻两个频点的频率间隔如下:

Δf = 1 /T ( 2)

式中T 为一次采集的时间。对于我们所选取的1s,则相邻两个频点间的差为1Hz,即为所有的整数频率点,但是在大多数时候我们所需要分析的频率点并不是正好分布在这些离散的频率点上的,而是在这些点之间,比如电网的频率会在50Hz 附近波动,从而无法观测到真实频点的能量。解决方法可以是加长采样时间,但系统实时性降低,故一般采用的方法为特定的插值算法。

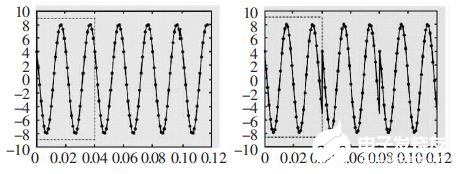

频谱泄露的主要现象是由于采样频率并不是被测信号的整数倍的时候,则信号的能量会扩散到整个频谱上。产生原因是由于我们采样的点数是有限的,DFT 变换会将隐性得将采样点在整个周期内进行延拓,如图5 所示。当采样周期不是信号频率的整数倍时,在延拓时的边缘部分会产生阶跃,这个阶跃的频谱是分布在整个频谱上的。

图5 DFT 变换中的周期延拓

因此可以得到非同步采样是造成栅栏效应和频谱泄露的根本原因。本系统通过对采集得到的数据加窗来抑制频谱泄露所造成的影响。

对于电能质量分析,一般选用余弦窗函数。不同的窗函数的选择原则一般为: 如果测试信号含有多个频率分量,频谱表现得十分复杂,且测试的目的更多关注频率而非能量的大小。在这种情况下一般选择主瓣较窄的窗函数,Hanning 窗是一个很好的选择。如果测试目的更多关注某周期信号频率点的能量值,那么其幅度的准确性则更加的重要,可以选择一个主瓣稍宽的窗,这种情况下flattop 窗是一个很好的选择。

而如果既想兼顾测量多个频率点,又想使不同频率点有较高精度的能量显示,则需要权衡主瓣和旁瓣的宽度,选择较合适的窗函数。

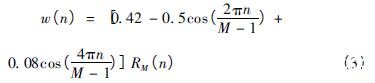

在本次测试中,权衡幅值精度和频率点精度后我们选择使用Blackman 窗,其表达式为:

式中RM( n) 为矩形窗函数。一般使用窗函数后对幅值会有影响,所以需要对使用窗函数之后信号的幅值进行校正,选择的校正公式为:

![]()

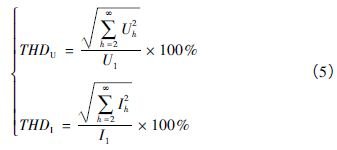

信号的分析除了输出波形质量的分析之外,还有THD 计算,输出功率及逆变器效率分析。计算公式为:

输出有功功率计算公式为:

即直接将采集的数据对应相乘。

式中N 为计算的总点数; T 为采集N 点所需要的时间; uk和ik为同一时刻对应的采集值。

功率因数计算为所得有功功率除以视在功率,视在功率为输出电压电流交流均方根值的乘积,即:

![]()

实得的功率因数略小于1,是因为输出存在的谐波的影响。逆变器总效率使用输出的有功功率除以输入的直流功率即可。

2.4 数据显示与存储模块

LabVIEW 最大的特点体现在其图形化的编程方式上,因此能够非常方便的进行图形的显示。

数据存储的模块使用LabVIEW 的报表生成模块包,它提供了与Microsoft Office 软件的接口,可以将生成的数据直接存储在Word 或者Excel 中。同时在存储时可以直接通过软件加入各种图形,使数据的表现更加丰富。软件中数据存储模块实现的方式与LabVIEW 代码如图6 与图7 所示。

图6 数据存储的基本模式

图7 数据存储模块程序

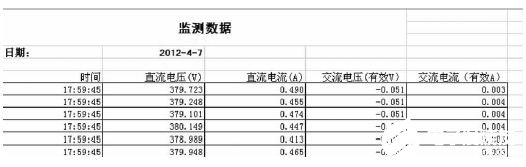

最后得到的存储效果如图8 所示。存储数据主要是直流电压电流平均值与交流电流电压有效值。同时有存储此值的时间,根据需要,软件可以任意增加所需要存储的数据量。

图8 数据存储的结果显示

3 系统实验效果

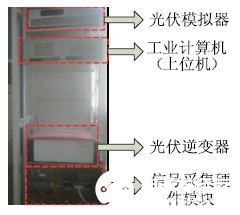

实验所使用的硬件平台如图9 所示。由光伏模拟器、光伏逆变器、数据采集模块,还有工控机所组成。实验所使用的逆变器为SMA 公司Sunny Boy 型额定功率5000W 的单相光伏并网逆变器。使用Chroma 光伏模拟器根据EN50530 标准产生光伏组件特性曲线,参数为辐照度1000W/m2,峰值功率2500W,与逆变器匹配。

在上位机软件系统中,系统前面板的主选项卡如图10 所示。主选项卡显示输入与输出电流电压的直流值与有效值。并显示逆变器效率还有当前的系统时间。同时可以扩展显示辐照度。

图9 系统硬件实验平台

图10 监测系统主窗口

在选项卡外有基本参数的设定,主要是采样频率和需显示的谐波次数,采样频率我们默认单通道100kHz,这样可以采集到开关频率次的谐波,而需显示的谐波数在后面的选项卡中会产生作用。

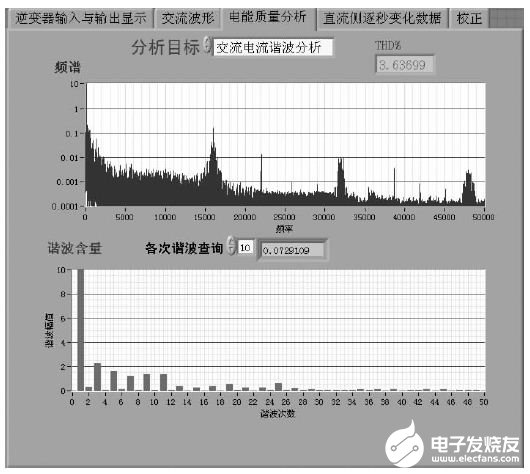

然后交流波形的选项卡显示前1s 的输出交流电压电流波形。同时包括基频、有功功率、功率因数等电能参数的显示。电能质量分析模块显示如图11 所示。分析目标可选择所采集的所有四个量,交流可以观察其谐波,而直流可以观察其纹波大小。图11 是所分析信号的整个频率,极限在奈奎斯特频率处,而下图为一些低次谐波的含量显示,同时图形显示对于真实值不够清晰,还提供了各次谐波含量精确值的查询。

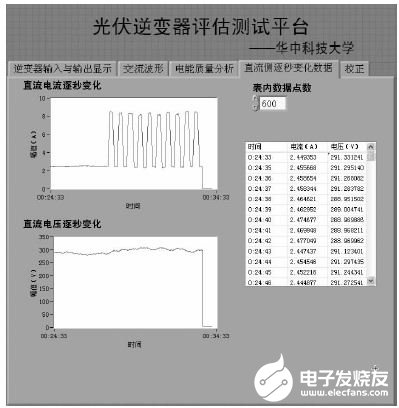

图11 电能质量分析选项卡

最后的是光伏直流侧的逐秒显示,主要是针对动态光照下的测试,如图12 所示。由于光照的变化是一个长时间的过程,所以我们需要针对长时间下光照变化下逆变器MPPT 的能力,实时检测实际光伏板的输出特性变化是不可能的,但可以使用光伏模拟器模拟相对严苛光照变化条件下的逆变器MPPT能力,比如图10 显示的就是10 分钟内光照在300W/m2 到1000W/m2 快速往复变化时逆变器直流侧的电压电流,可以从得到的数据中分析出光伏逆变器动态MPPT 的性能,可以认为当逆变器接实际光伏板时的性能与此时相似的。

图12 动态光照下直流侧逐秒数据

4 结束语

利用LabVIEW 软件以及研华PCI - 1742 采集卡以及LabVIEW 强大的功能,完成了整套的光伏并网逆变器监测系统。

系统根据实际情况选择使用主/从模式,达到了数据采集与数据处理的同步,通过软件的优化实现了精确的循环时间结构。数据分析从并网电流的电能质量、功率、效率等出发全面展示了逆变器性能的各个方面。数据存储方面直接与Excel 相连,使存储的数据更加易于阅读与后续处理。

整个系统能够实时、准确显示逆变器当前工作状态,并且有较高的可扩展性,通过增加采集的信号还能够加入温度、辐照度等信息的显示与分析,瞬时数据和长时数据的存储可以方便之后所需要的扩展分析。同时系统本身与所使用的逆变器无关,更换所使用的逆变器系统的软件结构不需要进行大幅修改。软件的维护和升级都非常方便。适用于不同工况下的光伏逆变器状态监测,提高了系统的稳定性和可靠性。