一 概述

发动机曲轴的扭转振动是轴系振动的一个自然现象。如果轴系扭转振动的固有频率落在发动机工作的常用转速范围内,会引起曲轴的扭转共振,从而引起发动机的振动和噪声,轻则加剧发动机的振动和噪声,重则使曲轴断裂损坏发动机,造成严重事故。因此,对发动机曲轴的扭转振动测量对于汽车行业和发动机行业都是很重要的工作。

虽然计算机辅助设计现在已能对发动机曲轴进行模拟计算,但最终仍然需要对发动机的曲轴进行实际扭振测量,并且根据测量结果,判定曲轴的扭振状态是否可以保证发动机安全、可靠性的工作。

因此,方便、快捷、准确地测量发动机曲轴的扭转振动的仪器开发,一直是工程技术人员在不断地追求。LMS QTV很好地实现了这一追求。

二 QTV的结构原理

与SCADAS III的其它模块相同,QTV由两个模块组成。其电压输入调理模块,确保 100kHz的模拟信号带宽,用于对输入转速信号的调理、放大或衰减,以保证其SP 90模数转换模块正确地采集数据。过零检测和rpm变化量的计算,则是通过一个高性能的数字信号处理器(DSP)在数字域内实现。

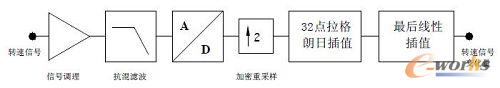

QTV的结构原理图如图1所示。它说明了QTV如何将模拟式转速信号转换为高精度、宽频带的rpm变化量。图中只给出一个通道的框图,实际上,一个QTV模块有四个通道,能同时对旋转件四个不同部位的扭振信号进行测量分析。

图1 QTV结构原理图

内涵有扭振信息的转速信号,先馈入一个带宽很宽的模拟式调理电路,该电路可选择适当的放大或衰减因子。必要时,还可插入一高通滤波电路,但一般情况下,不推荐这样做,因为会引起相位失真和不希望的瞬态响应。抗混滤波器和24 bit 、204.8 kHz 采样率的模数转换器,可保证精确采集原始的转速数据。对原始信号作精确的数字化处理后,再由DSP作进一步的运算处理。

首先,对ADC输出数据进行二倍升采样。这个过程相对简单,利用FIR(有限冲激响应)插值滤波器,保证运算过程非常精确。然后,对升采样后的数据(此时的采样间隔为2.5μs)进行零位检测。

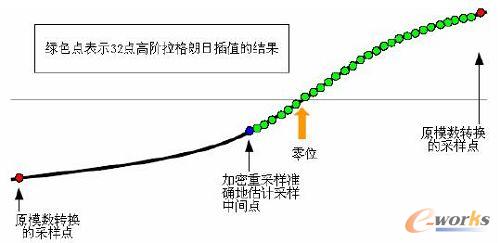

图2 内插值方法

达到上述采样间隔后,利用可靠、精确的拉格朗日多项式插值法(16阶),再进行32倍插值。此时,对原始转速信号的估计,达到76ns的时间分辨率。而最初的ADC采样率为204.8KHz(4.9ms的时间分辨率)。最后,对拉格朗日插值后的采样信号再进行检测,查找其“+”、“-”值的转换点,并用线性插值法确定精确的过零时刻。由于最后一步的线性插值是在超高的过采样后进行的,可以认为输入数据具有极好的线性度,它有效地保证了最佳的RPM精度。仿真处理表明,理论上,QTV处理的时间分辨率等效于工作在几个GHz的计数器。

三 扭振传感器

在以往的扭振测量中,常常使用齿盘和磁电传感器作为扭振传感器。其缺点是不同发动机要加工不同齿盘,通用性差。其次,一般齿盘是铁质,且直径较大,其质量往往不能忽略,轴系附加了一定质量,从而使轴系的固有频率降低,给测量带来了误差。

为了克服上述缺点,我们采用长春第一光学有限公司生产的ZKT-56A-120B-G12E型光电编码器。该光电编码器每转输出120个脉冲,采用通孔形式,用键槽固定。整个编码器的质量《0.1kg。为了与曲轴前端连接,采用一个两端螺纹的螺栓,一端直接与曲轴螺纹孔相连,另一端用于固定光电编码器,因此在现场安装非常方便。

图3 光电编码器安装图

由于光栅采用光刻技术,能保证绝对角度误差≤0.2T,周期误差≤0.05T,能保证测量精度。

四 试验信号检测

1 光电编码器的输出(A,B路任一个)一路接至LMS310的转速输入通道作为发动机的转速信号,另一路接至QTV作为扭振输入信号。设定频率范围0-1024Hz。

2 发动机运转,当油温和水温正常后,在全负荷状态下,发动机转速均匀地从1000r/min升至额定转速。记录下全过程的数据。

3 后处理,绘制发动机扭振的彩图和阶次图,并确定共振频率。

五 利用LMS QTV进行扭振测量的优点

1 LMS QTV把扭振测量与分析融合成一体,可以方便地在现场对测量信号进行分析处理。

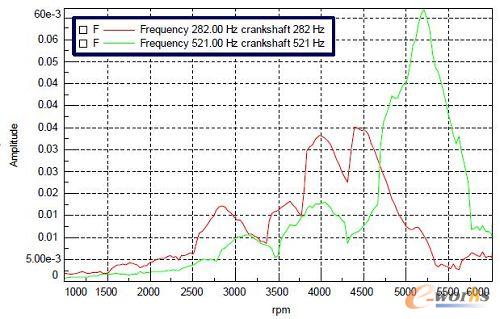

2 利用发动机的扭振彩图,可以清楚地判定曲轴的共振频率。

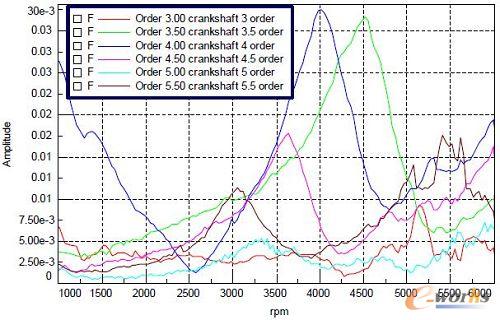

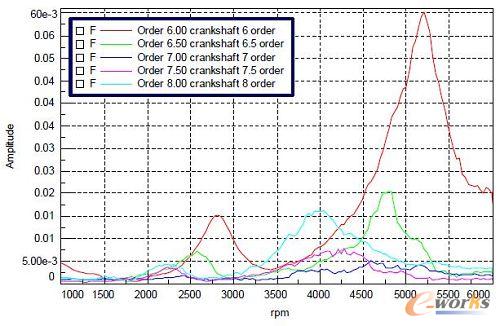

3 利用发动机扭振阶次图可以清楚地判定曲轴的共振阶次,共振振幅。

4 QTV采用拉格朗日插值法,能保证测量结果的高精度。

六 案例分析

图4 某四缸机曲轴扭振彩图

图5 共振频率下的阶次图

图6 阶次跟踪图

图7 阶次跟踪图