铜箔是PCB中主要使用的材料,主要用于传输电流和信号,PCB上的铜箔还可以作为参考平面来控制传输线的阻抗,或者作为屏蔽层来抑制电磁干扰。在PCB制造过程中,铜箔的剥离强度、蚀刻性能等特性也会影响PCB制造的质量和可靠性。

铜箔工业始于1937年,由美国新泽西州的Anaconda公司炼铜厂生产,用于建筑领域。1970年代开始,日本铜箔企业高速发展,全面垄断世界铜箔市场,是世界上最大的铜箔生产国,其次是中国台湾。1955年,美国Yates公司开始专门生产PCB用的铜箔;20世纪60年代初,我国开始生产铜箔,目前已形成了比较完备的工业链,但是超薄铜箔技术还是被国外特别是日本把控着。

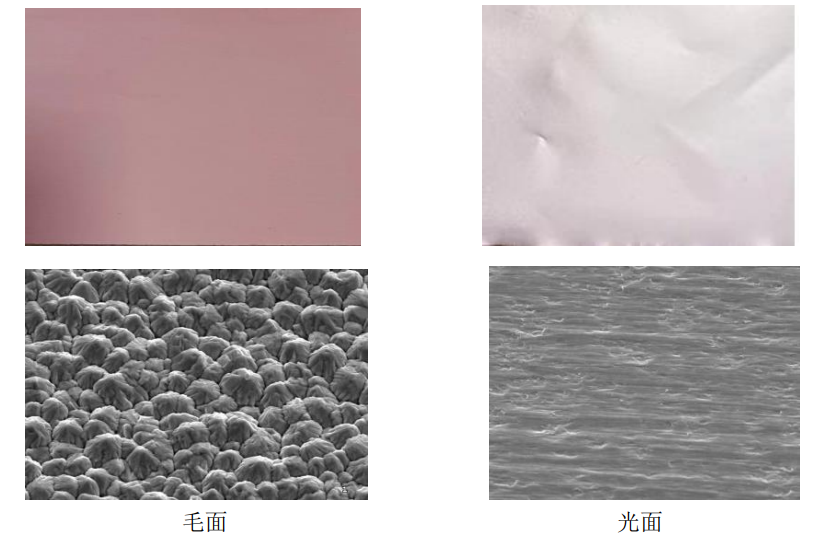

铜箔的外观图和对应的电镜扫描图:

一.铜箔相关标准:

主要有美国IPC标准、欧洲IEC标准、日本JIS标准、国标和国军标:

1.美国电子互联协会:

IPC-CF-150

(

1966

)、

IPC-MF-150G

(

1999

)、

IPC-4562A

(

2008

)当前使用、

IPC-4101D

2.国际电工委员会:

IEC-249-3A

(

1976

)

3.日本工业标准:

JIS-C-6511

(

1992

)、

JIS-C-6512

(

1992

)、

JIS-C-6513

(

1996

)

4.国标和国军标:

GB/T5230-2020

、

GB/T29847-2013

、

GJB 2142A-2011

二.铜箔生产简易流程图:

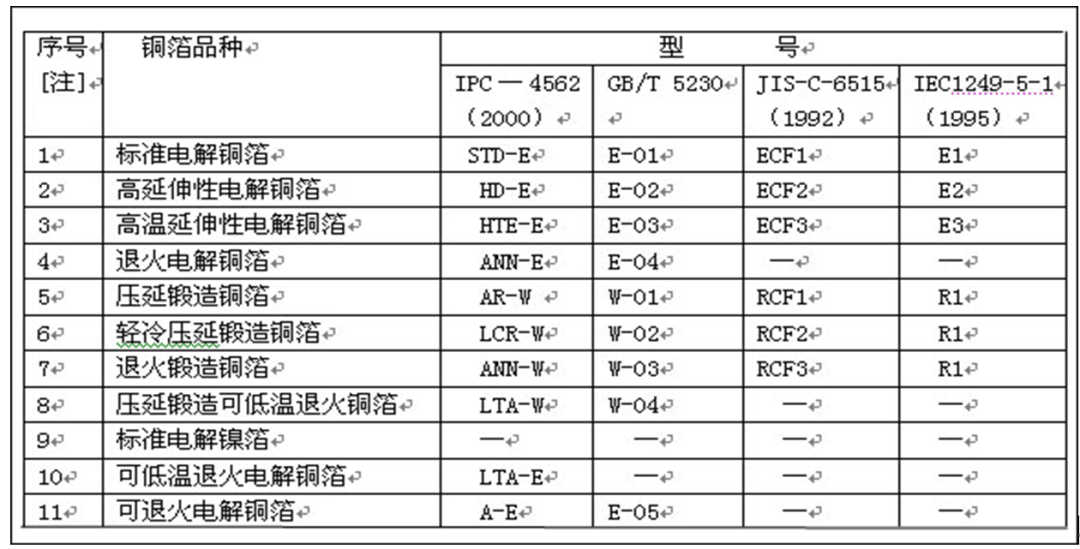

三.

PCB

铜箔分类与代码名称:

1.按厚度可以分为厚铜箔

(

≥

70

μ

m)

、常规厚度铜箔

(18

μ

m- 70

μ

m

以下

)

、薄铜箔

(12

μ

m -18

μ

m)

、超薄铜箔

(

<

12

μ

m)

;

2.按表面状况可以分为单面处理铜箔(单面毛)、双面处理铜箔(双面粗)、光面处理铜箔(双面毛)、双面光铜箔(双光)和甚低轮廓铜箔(

VLP

铜箔);

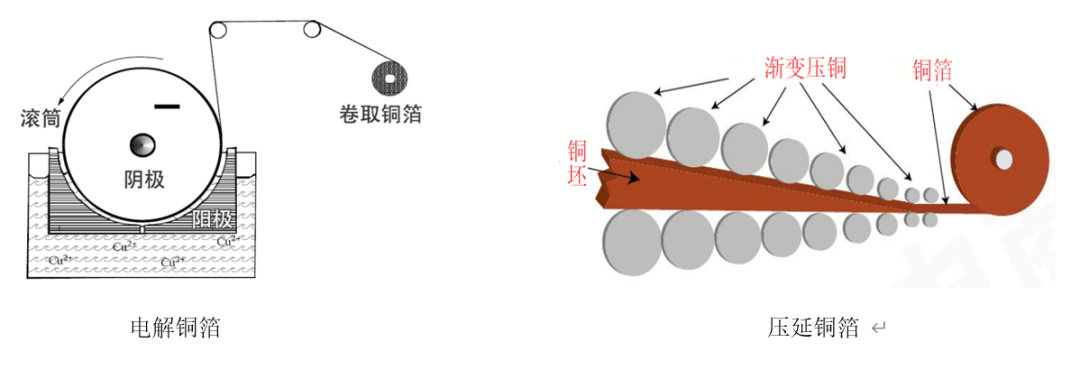

3.按生产方式可分为电解铜箔和压延铜箔。

4.电解铜箔表面粗糙度分类:高温高延伸性铜箔

HTE

粗糙度

Rz

约为

7-8

μ

m

,反转铜箔

RTF

的粗糙度约为

4-6

μ

m

,低轮廓铜箔粗糙度约为

3-4

μ

m

,超低轮廓铜箔粗糙度约为

1-2

μ

m

。

5.IPC— 4562A 按照其制造工艺的不同,规定了金属箔的种类及代号: E- 电解箔 W- 压延箔 O- 其它箔 铜

6.业界常用的铜箔简称:

① STD:标准电解铜箔

② HTE:高温高延伸性铜箔

③ RTF:反向处理铜箔(反转铜箔)

④ DST:双面处理铜箔

⑤ LP:低轮廓铜箔

⑥ VLP:超低轮廓铜箔

⑦ HVLP:高频超低轮廓铜箔

⑧ UTF:超薄铜箔

⑨ RCC:涂树脂铜箔

四

.

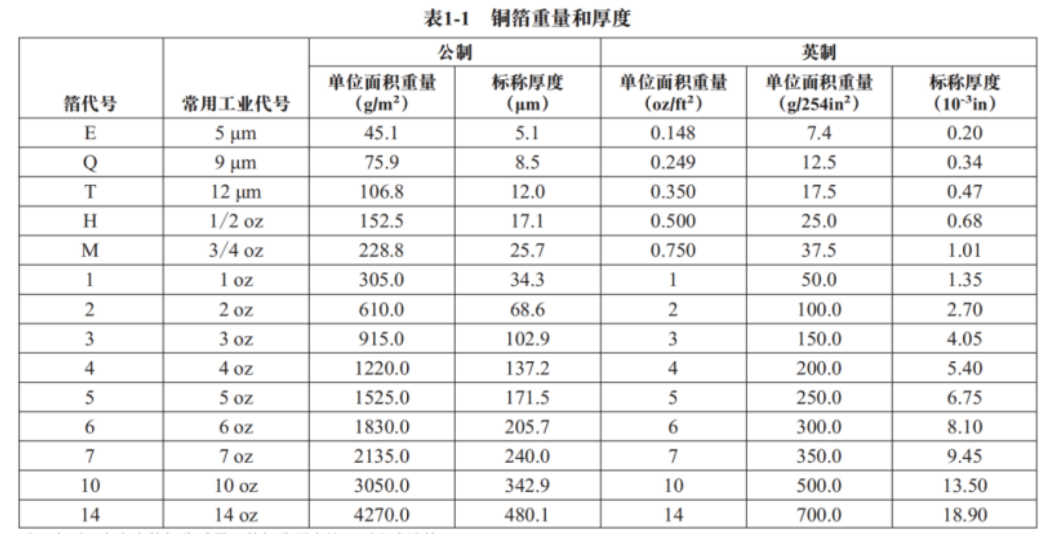

铜箔的重量和厚度:

摘自

IPC-4562A

PCB覆铜板的铜厚,常用英制盎司

(oz)

表示,

1oz=28.3g

,如

1/2oz

、

3/4oz

、

1oz

、

2oz

,例如

1oz/ft

2

的面积质量在公制单位中相当于

305 g/

㎡,通过铜密度

(8.93 g/cm

2

)

转换,相当于

34.3um

的厚度。

铜箔“1/1”的定义:面积为1平方英尺面积的铜箔,重1盎司;把1盎司的铜,平均铺在1平方英尺面积的板材上。

五.铜箔类型简介:

1.电解铜箔,

ED

,

Electrodeposited copper foil

(

ED copper foil

),指用电沉积制成的铜箔。其制造过程是一种电解过程,电解设备一般采用由钛材料制作表面辊筒为阴极辊,以优质可溶铅基合金或用不溶钛基耐腐蚀涂层作为阳极,在阴阳极之间加入硫酸铜电解液,在直流电的作用下,阴极辊上便有金属铜离子的吸附形成电解原箔,随着阴极辊的不断转动,生成的原箔连续不断的在辊上吸附并剥离。再经过水洗、烘干、缠绕成卷状原箔。纯度

99.8%

。

2.压延退火铜箔,

RA

,

Rolled annealedcopper foil

,由铜矿石提炼出粗铜,经过熔炼加工、电解提纯,并制成约

2mm

厚的铜锭。将铜锭作为母材,经酸洗、去油,反复多次在

800

°

C

以上的高温下进行热辊轧、压延(长方向)加工。纯度

99.9%

。

3.高温高延伸性铜箔, HTE , high temperature elongation electrodeposited copper foil,在高温( 180 ℃)时保持有优异延伸率的铜箔。其中, 35 μ m 和 70 μ m 厚度的铜箔高温( 180 ℃)下的延伸率应保持室温时的延伸率的 30% 以上。又称为 HD 铜箔( high ductility copper foil )。

4.反向处理铜箔,

RTF

,

Reverse treated copper foil

,也叫反转铜箔,通过在电解铜箔的光面上添加特定树脂涂层来改善粘合性能和降低粗糙度,粗糙度一般介于

2-4 um

之间。铜箔与树脂层粘合的一面具有很低的粗糙度,而铜箔粗糙的面则朝外。层压板的低铜箔粗糙度对内层制作精细电路图形有很大帮助,毛面则确保附着力。低粗糙度表面应用在高频信号时,电气性能表现有很大提升,但这也会带来了剥离强度的减弱。

5.双面处理铜箔,

DST

,

double side treatment copper foil

,对光面和粗面都做粗化处理,目前主要目的是降低成本,对光面进行粗化处理可以省掉压膜前的铜面处理以及棕化步骤。可作为多层板内层的铜箔,不必在多层板压合前再进行棕化(黑化)处理。缺点是铜面不可有划伤,且一旦有污染除去较困难。目前双面处理铜箔的应用逐渐减少了。

6.低轮廓铜箔,

LP

,

low profile copper foil

,这是个泛指。轮廓进一步低的还有

VLP

铜箔(Very low profile copper foil),

HVLP

铜箔(

High Volume Low Pressure

),

HVLP2

等。一般铜箔的原箔的微结晶非常粗糙,呈粗大的柱状结晶,起伏较大,电流在导线上的传输路径会变得更加迂回,导致电阻的增加。而低轮廓铜箔的结晶很细腻(在

2

μ

m

以下),为等轴晶粒,不含柱状的晶体,呈成片层状结晶,且棱线平坦,有利于信号的传输。

LP

铜箔主要用于高频高速板上。

8.超薄铜箔,

UTF

,

ultra thin copper foil

,指厚度小于

12

μ

m

以下的铜箔。常见的是

9

μ

m

以下的铜箔,使用在制造微细线路的印制电路板上。由于极薄铜箔在拿取上困难,因此一般有载体作为支撑,载体的种类有铜箔、铝箔、有机薄膜等。

六.结束语:

PCB Layout工程师、 PCB 工艺工程师、 CAM 工程师等,均需要了解这些铜箔特性,科学合理地选用,以确保 PCB 的制造可以满足产品质量要求,并发挥出高性能。

部分电子书籍截图