0 引言

在全球环境污染和化石能源短缺加剧的背景下,以纯电动汽车为代表的新能源汽车的发展受到全世界广泛关注。纯电动汽车具有低噪声、无污染、能量来源多样、能量效率高等优点,发展纯电动汽车是解决城市化进程中环境污染和交通拥堵问题的重要途径之一 [1] 。市场上大部分电动汽车都是电机匹配单减速器,整车行驶过程,电机可能工作在低速高转矩和高速低转矩的低效区;电机匹配变速箱时,低速高转矩工况下用低档位,高速低转矩工况下用高档位,让电机尽可能工作在高效区,提高整车续航里程。

目前有很多研究人员研究了电机匹配多档减速器,有人针对纯电动汽车动力总成设计问题 [2-3] ,对纯电动汽车的动力总成选型、电机参数、变速器参数等方面进行了研究,提高了动力性和经济性。蒋树勋等针对电动汽车多档变速箱换档策略,提出一种以动力及传动部件试验数据为基础,以最高能量效率为目标的策略,同样改善了整车经济性。曾虎 [4] 等以某纯电动汽车为例,探讨了变速器传动比与档位的确定,实现了汽车最高速度和最大爬坡度的要求。唐永琪 [5] 提出了换挡品质的概念,通过对同步器的滑磨功和换档冲击度进行分析,缩短了换档时间,提高了变速器的换档品质。

本文针对某款纯电动汽车高速运行时强行挂入低档位的风险进行分析,对比了最高车速时挂入1档时的电机转速与电机安全运行的最高转速,结果表明,最高车速下挂入1档时的电机转速高于安全转速;基于动力总成安全性,提出了一种1档时限制最高车速的策略,降低了电机控制器IGBT损坏的风险。

1 基本参数

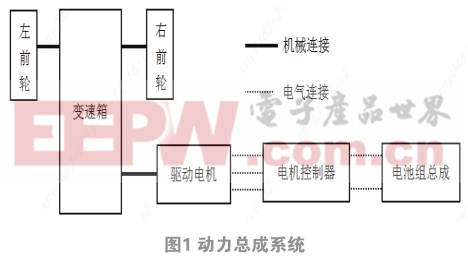

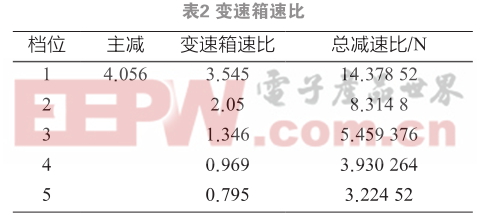

本文是基于某款纯电动汽车搭载的五档变速箱匹配电机分析,其动力总成系统由电机控制器、驱动电机、变速箱、半轴和车轮等组成,结构如图1所示。某纯电动汽车的性能参数如表1所示,变速箱由主减速器和差速器组成,减速比如表2所示。

基于表1中轮胎尺寸参数,轮胎宽度是180mm,扁平率是60,轮圈直径是15英寸(注:1英寸=2.54cm),所以:

轮胎截面高度为:180×0.6=108mm

轮胎滚动半径为:(108×2+15×25.4)/2=298.5mm

轮胎周长为:

2×3.14×298.5/1000=1.87m

2 失效工况分析某纯电动汽车最高车速为100km/h,当以最高车速运行时,其轮胎转速n 轮胎 与最高车速V 车速 的关系如下:

n 轮胎 =V 车速 /1.87=891rpm

电机转速n 电机 与轮胎转速n 轮胎 的对应关系如下:

n 电机=n轮胎 ×N rpm

根据表2中各档位下总减速比分别计算最高车速挂入该档位时对应的电机转速,对应关系如表3所示。当以100km/h的车速挂入1档时,对应的电机转速已经超过电机设计转速的极限,此时电机反电动势为:

U=58×12811/1000=743V

由此可见,U远大于IGBT模块的耐压等级,产生的反电动势会烧毁IGBT模块。

综上,车速过高强行挂入1档存在烧毁电机控制器IGBT模块的风险,其他档位均在电机最高转速范围内。

3 保护策略

由表1知该电动汽车存在最高性能转速和最高机械转速,下面分别计算1档时最高性能转速和最高机械转速对应的车速。最高电机转速对应的车速如表4所示。

电机最高性能转速为8200rpm,挂入1档能够达到的最高车速:电机转速/1档速比×轮胎周长×60min/1000=64km/h。

电机最高机械转速为9840rpm,挂入1档能够达到的最高车速:电机转速/1档速比×轮胎周长×60min/1000=77km/h。

综上数据,确保不烧毁电机控制器IGBT模块且留有一定安全余量,建议该纯电动汽车将1档最高车速限制在70km/h,此时1档对应的电机转速为8970rpm,小于最高机械转速;对应的最大反电动势520V(IGBT模块耐压等级650V)。

4 结论

本文通过对某款纯电动汽车搭载的五档变速箱匹配电机分析,结果表明,该电动汽车最高车速时挂入1档时的电机转速为12811rpm,超过电机最高机械转速,反电动势达到743V,高于电机控制器IGBT模块耐压值,存在炸管风险;通过对1档车速进行限制,可有效降低强行挂当风险,提高整车安全性。

参考文献:

[1] 胡建军,杜瑞,吉毅.纯电动汽车起步控制策略[J].重庆大学学报,2013(08).

[2] 田晋跃,顾以慧.某纯电动汽车电机-变速器总成研究[J].机电工程,2018(05).

[3] 于本德,张建武,李鸿魁,等.小型纯电动汽车变速器传动比设计[J].传动技术,2015(01).

[4] 曾虎,黄菊花.纯电动汽车的电机与变速器匹配[J].装备制造技术,2010(02).

[5] 唐永琪.纯电动汽车两档自动变速器换挡品质研究[J].新能源汽车,2013(01).

[6] 蒋树勋,林中蔚.电动汽车多档AMT经济性换档策略的研究[J].中国新技术新产品,2019(10).