0 引言

随着石油资源日趋紧张及环境问题日益严重,电动汽车的普及率越来越高,并随着技术的发展及人们认知的提升,消费者不仅仅追求电动汽车的动力性和经济性,对整车的舒适性要求越来越高。整车起步抖动的原因有很多,如整车悬置支架强度、悬置软垫强度、减速器内部齿轮间隙结构,传动半轴刚度、电机、发动机扭矩波动、底盘防震能力等原因。针对电动车换挡以及其他形式的抖动,历来有很多文献对此进行了研究。王朝建等根据蠕行抖动分析为电机阶次震动原因引起,通过对蠕行扭矩进行标定优化[1]。唐柏强针对换挡时整车抖动特性,提出了了一种基于改进电机驱动扭矩滤波算法改善换挡抖动的方法[2]。曾晰等通过对新型纯电动汽车急加速松踏板工况的声振测试及测试数分析,提出了依靠优化整车结构件如悬置、副车架等连接方式来改善振动[3]。高洁等通过对电动汽车换挡抖动现象研究,提出一种换挡能量回收策略,对电机施加负扭矩实现快速调节转速以达到换挡整车不抖动的目的[4]。

本文通过对某纯电动汽车零速换挡抖动工况现象分析,提出一种优化控制扭矩请求和响应精度策略以改善换挡抖动现象。

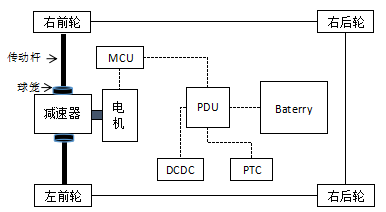

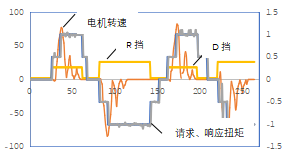

图1 整车网络数据-原始方法

1 抖动工况介绍

本文所分析的零速换挡是指电动车在静止条件下进行换挡操作,换挡是指R(倒挡)、N(空挡)、D(前进挡)挡位之间切换;零速换挡抖动是在车速静止下换挡出现的抖动。图1是在零速换挡时采集的整车网络数据,由图可知,整车换挡时的确出现了抖动现象,且由D挡切换R挡时,整车抖动程度比由R挡切换成D挡时要剧烈,从数据曲线可以看出每次换挡时电机转速均会持续波动一段时间,然后车速再趋于零速,零速换挡抖动对电动汽车的驾驶感受、舒适性等均有影响。

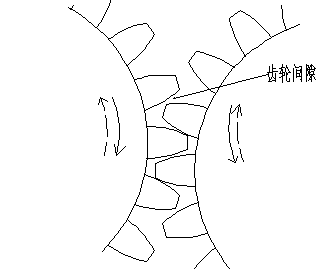

图2 电动汽车基本架构

2 换挡抖动原因分析

2.1 换挡抖动原因分析

本文所分析的电动汽车为纯电动汽车,电动汽车工作原理是通过电池系统提供电池能量给到MCU(电机控制器),通过MCU进行交直流逆变转换,再通过减速器进行降速提扭,最后通过传动杆进行机械传递将驱动电机输出扭矩传递到轮边以驱使整车驱动。图 2为电动汽车基本架构,可见其传动系统主要包含驱动电机、减速器、球笼及传动杆等。

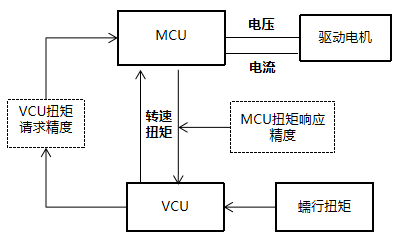

驱动电机与减速器、减速器与球笼、球笼与传动杆之间均为纯机械连接,主要通过花键联结,花键结构如图3所示。整车在零速换挡时不论是由D挡和R之间的相互切换,还是起步时N挡和D挡、N挡和R挡之间的切换都会改变传动系统的传动力方向,导致不同部件花键齿之间来回切换,引起整车抖动现象;同时,多部件花键联合传动也会加剧换挡抖动。

动力由驱动电机输出时,不论是换挡到R挡还是D挡,电机的花键首先会带动减速器花键转动。根据整车策略,此时刹车踏板并未松开,整车有蠕行扭矩,蠕行扭矩加载梯度较大,在电机花键带动减速器花键转动的一瞬间齿与齿啮合,会出现打齿、咬齿等现象,经过多级放大整车抖动加剧、电机转速波动幅度大。

图3 齿轮啮合示意图

2.2 换挡抖动原策略分析

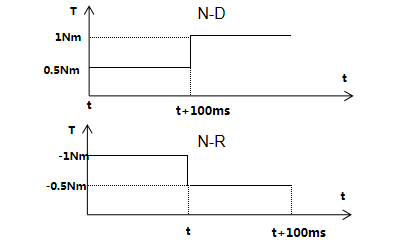

图4为零速换挡策略流程图,换挡时整车需求蠕行扭矩并将命令发给VCU(整车控制器),VCU按需求向MCU发送扭矩请求,MCU实时响应扭矩,MCU接收扭矩命令后对电机分配电流、电压以驱动整车行驶,本文为了验证零速换挡抖动效果,蠕行扭矩设置在±1NM以内。

原车MCU扭矩响应精度和VCU请求描述如下:

1) MCU扭矩响应:

①扭矩响应|<|1Nm不响应;

②扭矩响应|≥|1Nm,响应精度±0.1nm;

2)VCU扭矩请求:

①VCU扭矩请求|<|1Nm时按1Nm或-1Nm请求;

②VCU扭矩请求|≥|1Nm,响应精度±0.1nm;

图4 零速换挡策略

3 换挡抖动控制策略优化分析

3.1 换挡抖动策略优化分析

为解决零速换挡抖动问题,提出了一种更改扭矩加载梯度方法,为充分验证更改扭矩梯度是否有效,本文验证了两种梯度加载方法,描述如下。

方法一:

1)MCU扭矩响应:

|<|1Nm时,扭矩响应精度为0.1Nm;

2)VCU扭矩请求:

如图4,执行D挡时,以0扭矩加载到0.5Nm,维持100ms后再加载到1Nm;

执行R挡时,到-1Nm时降到-0.5Nm,之后维持100ms再下降至0Nm;

通过方法一优化后采集整车数据可知,整车在零速换挡时抖动明显改善,相比较原方法时电机转速不管是D挡还是R挡,转速波动明显下降,降幅约20%,通过数据分析,R挡抖动比D挡抖动要剧烈。

图4 扭矩加载梯度方法一

图5 整车网络数据-方法一

方法二:

1)MCU扭矩响应精度:

|<|1Nm时,扭矩响应为0.1Nm;

2)VCU扭矩请求精度:

如图4,执行D挡时,从0扭矩以每30ms加载0.2Nm至0.4Nm,维持50ms后再加载到1Nm;

执行R挡时,从-1Nm降至到-0.5Nm,维持50ms后再以每30ms下降0.1Nm直至0Nm;

通过方法二优化后采集整车数据可知,整车在零速换挡时抖动比方法一还要有改善,不管是D挡还是R挡,转速波动明显下降,降幅也在20%,通过数据分析,电机转速在R挡和D挡之前改善幅度基本相同,方法二对整车换挡抖动改善效果明显。

3.2 换挡抖动策略优化后工况分析

图6 扭矩加载梯度方法二

4 结论

经过验证,本文提出的更改扭矩阶梯加载方法,经实车验证电机转速波动降低,降幅约40%,整车抖动现象明显减弱,也为整车换挡抖动问题提出了一种解决方法。

图3 VCU扭矩请求精度优化。

参考文献:

[1] 王朝建,曾海军,肖扬.某电动汽车蠕行抖动测试分析[J]. 汽车实用技术.2019 (23);

[2] 唐柏强.某款纯电汽车换挡抖动分析及对策[C].中国会议.2016.

[3] 曾晰,申秀敏,李利明.新型纯电动汽车抖动现象测试及分析[J]

[4] 高洁,王金桥,倪绍勇,一种纯电动手动档汽车换挡抖动问题优化研究[J].汽车零部件.2019(03)40-42;