1.轴心压入:这一步涉及电机转矩的主要输出机构 - 轴心。轴心的精准压入至关重要,因为不准确的压入会导致电机的输出转矩下降。一个常见的问题是轴心打滑,也就是轴心与转子硅钢片的分离,使得转子上的转矩和转速无法传递到轴心。为了避免打滑,一般会采用定位销设计。

2.整流子及绝缘压入:整流子的压入较为简单,但需要注意的是压入角度和深度。绝缘处理通常使用环氧树脂或塑料件。尽管大部分塑料件是由三部分组装的,但还是有相应的设备可以实现全自动生产。

3.绕线:在使用机器进行绕线时,由于机台力量较大,如果调整不当,会导致绝缘层受力过大而损坏,甚至会导致漆包线断裂。因此,绕线完成后,需要进行线圈测试以确保电机绕线质量。

4.槽楔压入:在槽口处插入一张较厚的纸板,以防止漆包线圈受到高速离心力的影响而脱离槽内。这个工艺也可以通过自动化设备实现。

5.焊接:这是将漆包线圈与整流子连接在一起的步骤。现在通常采用电流焊接。然而,实际的电焊温度大约在400至500度之间,它并没有真的将铜溶解,而只是破坏了漆包线的绝缘层,让两者的铜材能直接接触。但因为涉及到加热,所以需要注意预热和回火等细节,否则会有热应力残留,导致漆包线变脆,当转子高速旋转时,可能会导致漆包线断裂。

6.整流子车削:整流子与碳刷接触,用来传导电源。如果整流子的圆度不足,或表面粗糙度过高,会导致直流电机产生火花,寿命减少,电磁波增加以及噪音等问题。因此,整流子组装完成后,需要进行车削工序,以确保整流子的圆度和表面粗度。

7.绝缘漆浸泡:绝缘漆用来固化漆包线圈。为确保绝缘漆能完全渗入线圈内部,前期会进行预热或真空抽取,以利绝缘漆完全流入。因绝缘漆是挥发性漆剂,作业时会有气味散出,需要有密封和回收装置。

8.烘烤:绝缘漆浸泡完成后,需要进行加热烘烤以完成干燥固化。绝缘漆是可燃物,如果空气中的密度过高,遇火就可能自燃。因此,在绝缘漆工艺中,保持空气流通是非常重要的。

9.动平衡:这主要针对旋转物体。如果动平衡不好,会产生额外的晃动力量。因此,针对旋转物体,都会进行动平衡补偿工序。

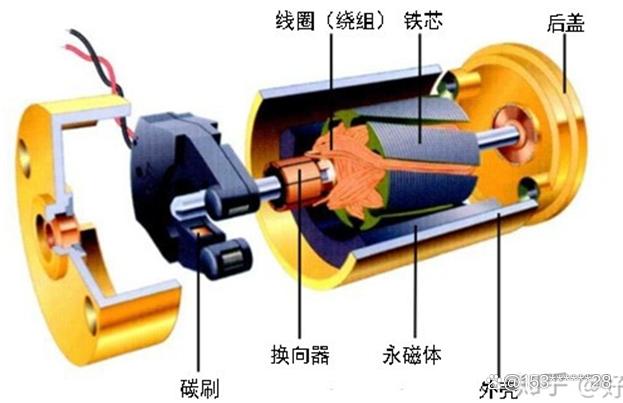

10.磁铁固定:主要涉及到磁铁黏胶的工艺,包括上胶固定,尺寸和角度确认,磁极确认,硬化干燥,黏附强度确认以及磁铁强度补强等步骤。

11.轴承压入:这是将定子和转子间的连接部件紧密结合,使旋转机构能与固定机构紧密结合。

12.碳刷架锁附:这通常采用螺丝或塑料卡榫的方式进行安装,但需要注意的是角度问题,这会影响电机的输出规格。

13.碳刷压入:虽然这个步骤看似简单,只需将碳刷放入碳刷架中,但如果弹簧的压力配置不好,也会产生火花;压力过大则会导致使用寿命降低。

14.组装:这是电机定子和转子的完整组装过程。这部分会影响电机的振动和噪音问题,主要是组装的同心度和公差的控制。因此,除了材料的尺寸精度外,组装时的辅助工具和工序也非常重要,甚至连锁螺丝的力道和顺序都需要严格控制,以组装出合格的电机。

蓝色外框为检测项目,但实际上往往依电机质量的需求,还会再增加更多的测试品项,此处仅是以最基本的检测项目作说明:

1.电气检测:这一步主要是对电机线圈进行全面的检查,涵盖了确认电机是否存在漏电、线圈是否有短路以及电机绕线状况是否符合标准等核心问题。由于铜材的回收价格相对较高,如果在此阶段就能检测出任何异常并进行回收,那么就能大幅度减少由于不良品带来的经济损失。

2.电机特性测量:这一步是确认电机特性规格是否准确无误的最后一道检测关卡,会产生关于电机特性的详细数据和曲线图。然而,由于这已经是电机生产的最后一站,如果在这个阶段发现错误,处理这些不良品的成本将会极高。因此,为了减少这种损耗,电机厂会在前期的制程工序中就设置检测站;最极端的生产流程模式是日系的,几乎每一道工序的下一站都会是相应的检测站,以达到实时发现问题的效果,尽管这会增加一些额外的生产成本。

特别注意:

细节问题常常集中在整流子和碳刷的结合部分。