柔,即软、不硬,与“刚”相对。柔性电子是一项在柔性底板上安装电子线路的新兴电子技术,与传统电子技术相比,柔性电子具备着更大的灵活性、独特的柔软性以及延展性。随着互联网、大数据、云计算、人工智能等信息技术在全球范围内的全面普及,柔性电子行业呈现出良好的发展势头,在医疗、信息、能源、国防等领域中有着广泛的应用需求。

柔性电子正在引领多个产业跨越式发展

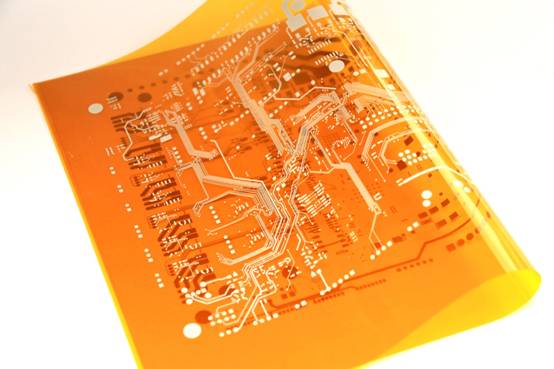

随着折叠屏手机、VR触觉手套、柔性屏在消费电子市场上的产品化应用,柔性电子技术逐渐被越来越多的人所知晓。这个赋予传统刚性产品以柔性形态的黑科技,悄然改变着我们的生活。据国际权威机构预测,预计到2028年,整体柔性电子产业规模为3010亿美元,处于长期高速增长态势。而作为柔性电子基础部件的柔性线路板(FPC),正在越来越多的领域得以应用。

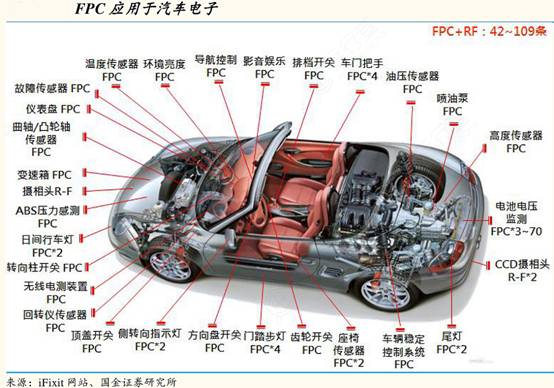

FPC 与新能源汽车契合度很高,在新能源及汽车电子的需求正在快速释放。FPC 具备轻量化、结构简单、线路连接简便等特点,是连接汽车电子元器件的良好线路载体,在安全性、组装效率、续航以及降低自重等方面的明显优势,FPC 连接方案已成为乘用车动力电池中的绝对主力方案。2018 年调研显示,国内动力电池第一梯队的宁德时代和比亚迪 已经在 pack 环节批量化应用 FPC。公开信息显示特斯拉、国轩高科、中航锂电、塔菲尔、 欣旺达、孚能等企业也均开始应用 FPC。目前 FPC 方案已经成为绝大部分新能源汽车新车型的最主要选择。

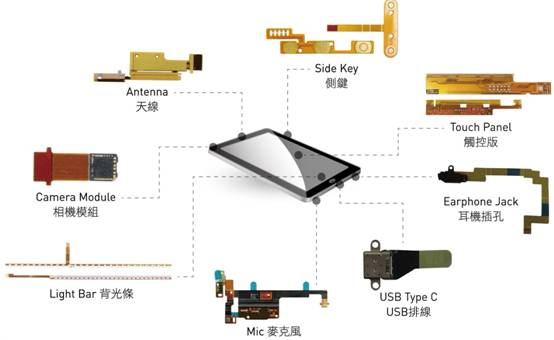

同时FPC在弯折性、减重、自动化程度高等优势进一步体现,应用涵盖车灯、显示模组、BMS/VCU/MCU 三大动力控制系统、传感器、高级辅助系统等相关场景。从下游主要应用结构来看,消费电子对FPC的需求稳步提升。根据 Prismark 数据,2019 年全球 FPC 产值主要集中于通讯电子和计算机领域,其中通讯电子占比分 33.0%,计算机占比28.6%,以手机为主的消费类电子构成了FPC产值规模的主要贡献点。随着折叠屏、虚拟按键、多摄像头模组等应用的出现,叠加上轻薄化设计诉求,目前,智能手机内FPC的应用空间进一步扩大,主要应用场景包括柔性屏、摄像头、振动器、屏幕触控、天线、听筒、麦克风、FPC连接器等。

其中FPC连接器需求提升显著。作为柔性电路板的一个功能部件,FPC连接器在以智能手机为代表的电子设备迅速向小型化方向发展的背景下,已是目前消费类电子设备内部采用柔性电路来连接电路板的主要连接方式。

5G时代高频化要求驱动FPC天线渗透率提升。产品小型化及智能化的发展需求促使终端通信设备中的天线大多采用更为轻薄柔软的FPC结构,如苹果公司从第一代iPhone开始就已使用FPC天线设计。随着5G 时代的到来,全球主要国家均计划使用中频3-5GH2和20GHz以上的高频及毫米波频段,波长和天线尺才都相应降低。同时,由于多输入多输出(Multi-input Multi-output, MiMO)和阵列天线技术的成熟,内置的主通信天线单元规模将从4G时代的2*2、4*4 变为8*8甚至16*16,即主道信天线数量将从2、4根变为8根甚至16根,推动单机天线数量大大提高,高频 FPC 的用量也随之水涨船高。

以柔性传感器为代表的新型产品,正在引领健康医疗、信息科技等领域的创新变革。未来人工智能,包括元宇宙、物联网等概念落地,都将高度依赖柔性电子在智能传感方面的技术落地和产业开放。FPC具备的轻薄、柔软、可弯曲等特征,完全符合医疗设备需要具有和人体相结合的特性,柔性电子的发展极大地启发了健康科学,大量可穿戴 / 可植入设备围绕人体研发的应用层出不穷,极大地丰富了健康数据采集和疾病检测的手段。

在信息技术方面,元宇宙已经成为一个炙手可热的概念,柔性传感或将让元宇宙概念得以落地。人们可以通过柔性电子制作成的透明、柔韧、可延展、可自由弯曲折叠、可穿戴的电子皮肤,实时精准的感受到触觉和味觉,真正进入元宇宙时代。

“材料+工艺”的增材制造技术应用或为柔性电子带来更大突破

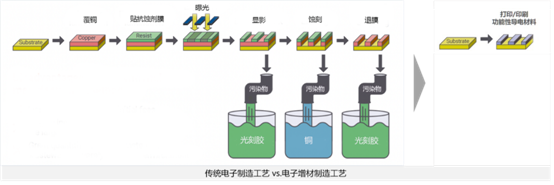

柔性电子领域各级应用正在迎来全面爆发,高度定制、快速交付、高质量、低成本等要求越来越高,这对产品设计、工艺水平、制造能力乃至底层材料研发都提出了更高且迫切的需求。在大量新型应用频现以及时代背景下对生产制造的环保性要求之下,传统电子制造技术已无法完全满足,将前沿的增材制造技术应用于电子制造成为发展趋势,越来越多的厂商都开始进行电子增材制造技术的研究探索与应用尝试。

电子增材制造技术,即运用优化的图形印刷作为增材制造工艺,使功能性导电材料在衬底上一次成形,无需后续减材制程。相较于传统的电子制造方法,电子电路以“减材”制造模式,工艺复杂且成本颇高,不仅耗时耗能,还会对环境造成高污染。而‘增材制造’则采用直接打印或印刷方式,工艺简捷,可有效提高生产效率降低生产成本,具有轻量化、灵活化、绿色环保等天然优势。另外,电子增材制造技术可实现电子线路在柔性、超薄乃至可拉伸基材、三维物体表面上的直接打印/印刷,受基材限制较小,更易满足新型柔性电子应用需求。

在新应用场景、成本、效率以及环保性等各方面需求的驱动下,很多材料领域或传统印刷领域的企业开始进行使用导电材料进行电路印刷的探索,然而,这一技术并未很快得以应用及广泛推广。

电子增材制造技术的两大核心是:材料+工艺,且两者相辅相成不可孤立。专注于材料研究的企业缺乏工艺开发能力,而专注于工程化实现的企业大多不具备材料研究背景,少有企业能在底层材料研发以及后续制造工艺达成两者兼备,这需要企业具备材料研发的基因以及足够的耐心和投入。

整合材料与工艺,成为发展电子增材制造技术亟待解决的问题,也将为柔性电子产业的发展带来新的发展机遇。

梦之墨提供“材料+工艺”全栈式柔性电子增材制造解决方案

梦之墨作为一家以导电金属材料为核心的科技成果转化公司,长期深耕于电子增材制造领域,实现了多种类型的增材制造方法在电子制造中的成功应用,如丝印、转印、直写等。

精细图案印刷:可实现多材质、超薄、低耐温性等基材表面上精细导电线路的直接印刷,如PI/MPI/LCP/ITO软膜/TPU/TPE等,支持厚度小于10μm膜材上的直接印制。

三维电路成形:可快速实现物体外表面电路的直接印制、复杂内腔结构表面电路分解印制以及小曲率结构表面电路的印制。

凭借着强大的材料研发实力以及多年实际应用中工程化经验的积累,梦之墨已构建独具特色的多层级功能复合材料体系以及成熟的电子增材制造工艺体系,实现了底层材料配方与生产制造工艺的相互适配,满足如超薄、柔性、弹性乃至可拉伸等多种特色电子应用需求。

除成熟的底层技术搭建外,目前梦之墨也已实现初步的产线建设,具备批量化生产能力,真正可实现从一站式交付的全流程服务,为多家企业提供了FPC天线/连接件、柔性透明显示屏、共形天线、柔性灯板等多类型产品的生产服务。

基于增材制造方法的电子制造技术突破传统制造技术瓶颈,可满足更多新型应用需求。同时,生产制造工艺更为简捷、耗材及能源消耗较少且过程绿色环保,带来了生产效率大幅提升、前期投入及生产成本大幅缩减等显著优势,也更加符合时代背景下制造业发展大趋势。正是依托于该技术“轻量级投入”、“绿色化制造”等特点,未来,梦之墨将进一步推进“研发中心化、生产本地化”的服务模式,逐步实现全国到全球化的分布式部署,为客户提供更区域化、更安全的生产保障。