随着汽车电气化的发展,具有再生制动能力的电子液压制动(EHB)和电机(EM)的集成带来了在三种制动模式之间转换的挑战:电制动、液压制动和混合制动。

车辆协调再生制动控制策略是一种旨在优化能量回收、提高车辆行驶效率、并确保制动过程平稳和安全的综合控制方法。这种策略通过精确控制再生制动与传统摩擦制动(如 EHB)的配合使用,实现了能量的有效回收和制动力切换。但是切换过程中由于电制动和液压制动的系统特性不一致,则容易产生纵向运动不平顺的问题,从而降低了汽车制动过程中的舒适性。

因此在设计集成线控制动系统时,不仅要考虑 ABS,ESC 控制的实现,也要集成设计车辆的系统再生制动策略。

以上图是一个典型的混合模式制动的扭矩分配。在车辆减速过程中,根据驾驶意图给定制动需求扭矩。根据车辆状态,如转速和电池 SOC 等,确定电机制动扭矩的实施扭矩,剩余扭矩则由摩擦制动完成。 在设计该系统时候,需要考虑 :

动态制动力分配:

根据当前的车辆状态(如速度、加速度)、电池状态(充电水平、温度)、以及驾驶员的制动需求,动态地分配再生制动力和摩擦制动力之间的比例。以最大化能量回收,同时满足驾驶员对制动性能的要求。

平滑扭矩变化:

通过精细控制再生制动和摩擦制动的扭矩输出,确保两者之间的平滑过渡,避免给驾驶员带来突兀的制动感觉。这涉及到复杂的控制算法,以预测和响应制动过程中的动态变化。

解析驾驶员意图:

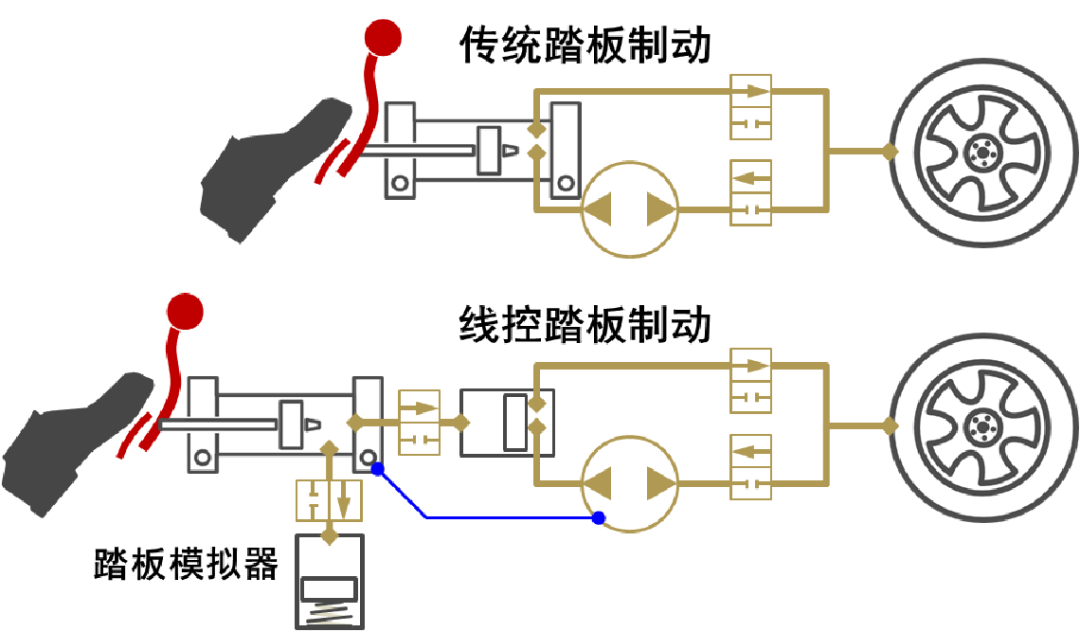

通过分析驾驶员对制动踏板的操作(踏板位置、踏板压力变化速度等),判断驾驶员的制动意图(轻微减速、紧急制动等),并据此调整再生制动和摩擦制动的应用并且通过调整 EHB 系统的反馈机制,使得驾驶员在施加相同的踏板力时,能够感受到与传统制动系统相似的减速度。这涉及到开发踏板模拟器的部分。

开发与调试这样的系统并不容易,因此虚拟化开发就显得非常重要,利用虚拟化开发可以节省成本,在系统开发早期阶段实现虚拟仿真验证。

以集成制动系统控制为例,MATLAB 可以用于车辆闭环系统仿真,可以包括定义车辆模型,制动系统部件模型,设计控制器,建立闭环仿真模型来评估控制器设计等。从而可以帮助工程师设计和测试车辆控制系统,以开发更好的车辆性能。

整个工作我们可以搭建车辆模型,细化制动系统模型,集成控制策略,从而查看系统的响应结果。

车辆模型:

包括电动机、电池、再生制动系统、车辆动力学等关键组成部分。车辆模型应能够准确反映车辆的物理和动力学特性。

使用 Vehicle Dynamic Blockset 快速搭建整车模型。

控制算法:

针对可再生协调制动系统需求,根据总的制动需求,系统会计算再生制动能够提供的最大制动力。这一计算考虑了电池的充电状态(SOC)及电池温度的极限状态、驾驶员的踏板开度,电机的性能限制、以及当前车速等因素。如果再生制动能够满足全部制动需求,则优先使用再生制动;如果再生制动力不足以满足需求,则剩余的制动需求由传统的摩擦制动系统来补充。

再生协调制动系统在进行制动扭矩分配时的算法逻辑基本如下:

1. 制动扭矩需求的确定

驾驶员输入识别:系统首先通过分析驾驶员踏板的开度(踏板位置)来估算所需的总制动扭矩。这个过程可能涉及到特定的标定表格,这些表格考虑了踏板位置与制动扭矩需求之间的关系,确保制动扭矩的计算与实际车辆状态相匹配。

2.再生制动可行性的判断

电池状态检查:

检查电池是否有足够的容量和适宜的状态(如温度、充电状态等)来接收再生能量。

电机性能评估:

考虑电机的当前工作状态(如转速和温度)以及其性能限制(最大扭矩和功率输出)来确定可用于再生制动的最大扭矩。

3.再生制动扭矩的计算与制动扭矩分配

如果再生制动是可行的,系统会根据电机的转速、车速、制动参数等因素计算出一个可行的再生制动扭矩值。这个值是电机在当前条件下能够安全提供的最大制动扭矩。系统将计算出的再生制动扭矩与总制动扭矩需求进行比较: 如果再生制动扭矩足以满足总需求,系统将全部使用再生制动。 如果再生制动扭矩不足以满足总需求,系统将使用再生制动提供部分扭矩,而剩余所需的扭矩将通过摩擦制动系统提供。

4.平滑过渡和优化

在从再生制动到摩擦制动的过渡过程中,系统需要确保这一过程的平滑性,避免给驾驶员带来不适感。 制动扭矩在从再生制动切换到摩擦制动时,液压系统的制动压力控制是实现平滑过渡的一个重点和挑战。这个过程中的关键是如何精确控制液压制动系统,以便在再生制动力减少时,摩擦制动力能够无缝补充,保持总制动力的连续和稳定。这往往与 EHB 的控制息息相关。 再生协调控制算法模块会输出电机制动扭矩,和由 EHB 系统需要提供的制动扭矩/制动压力。

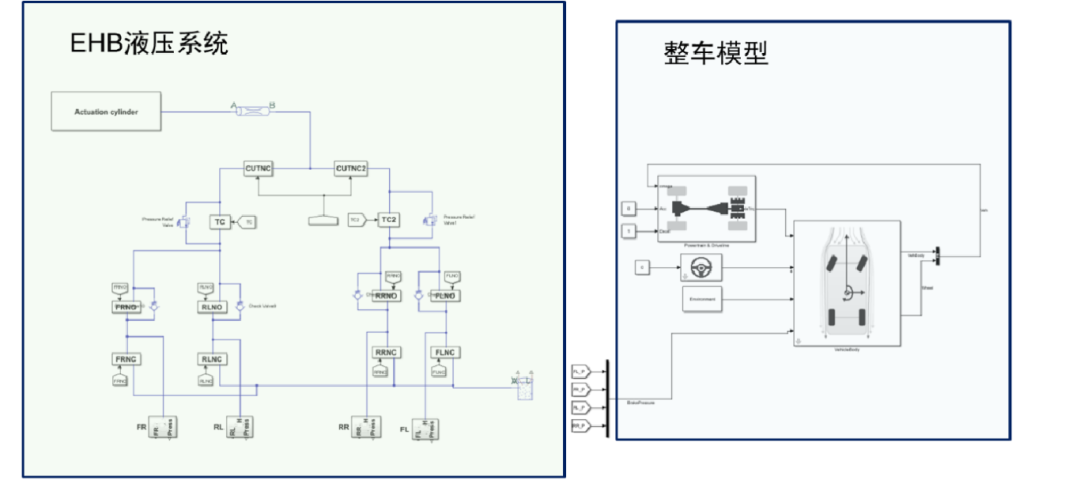

EHB 的液压控制系统会根据该模块输出的目标制动压力,通过调整液压系统的柱塞泵转速、阀门开关等实现制动轮缸上的目标压力。EHB 系统的精确控制往往会影响这一特性。 为了更好的验证集成的整车层级的再生协调控制算法和 EHB 液压系统控制的精确性。一般我们除了要搭建整车模型之外,还要搭建液压系统,从而完整的验证集成制动控制算法。

制动液压系统模型搭建:

EHB 液压系统模型的搭建会依赖于 Simscape Fluids 产品组提供的专业液压模型库搭建。

这是一个典型的 EHB 液压系统,包含主缸系统,踏板模拟器,阀门系统,制动液压缸,柱塞泵,电机,高压蓄能器等。根据系统的液压图,我们通过 Simscape Fluids 搭建其模型。

踏板模拟器系统:这可以通过一个具有弹簧和阻尼特性的简化模型来模拟,调整参数以反映实际的踏板感觉。

电机驱动的柱塞泵供压系统:

对于建压系统的控制,主要是通过柱塞泵的电机位置来控制的。因此电机的控制算法决定了整个液压系统的响应状态。 集成式线控制动系统主动压力控制主要包括两部分:压力环控制和电机的 FOC 控制。其中,压力环控制,是将上层控制算法输出的期望目标压力f转化为主缸活塞的目标位移 ;电机闭环控制,是控制永磁同步电机跟随压力环输出的伺服缸活塞的目标位置。

在设计压力环时,可以根据需求添加前馈补偿控制等提高系统响应速度。往往这些前馈补偿特性与液压系统的设计相关,也非常影响建压速度进而影响到制动扭矩控制的精确性。常常是需要标定的对象。

以上部分都是也有些系统的建压单元。

调压单元通过调节电磁阀电流大小控制电磁阀的开闭实现制动轮缸压力的控制。 该液压系统中阀门开关较多。多见于在 ABS,ESC 作动情况下的实施

ABS 控制系统通过控制这两个阀来控制施加在刹车片上的刹车压力,通过两个阀的组合,刹车可能处于加压状态、保压状态以及泄压状态。而至于出于什么状态,则基于当前的车轮滑移率。 而滑移率则通过传感器数据估算而来。 四个车轮的传感器数据传到控制系统,通过算法估算车速以及滑移率,然后作为输入来计算刹车阀的控制。

这里需要说明的是,Simscape 平台与 Simulink 平台是无缝衔接的。Simscape 搭建的液压系统及其他物理系统,可以方便的与 Simulink 搭建的控制策略集成。同时也可以与 Vehicle Dynamic Bloscket 搭建的整车模型无缝集成。

搭建好这样的模型后,我们就可以通过仿真来验证整个集成制动系统对整车性能的影响。

同时有了这样整车物理模型系统,我们可以探索目前学术界和科研界正在研究的基于深度强化学习设计 ABS 控制算法。 MATLAB 提供的强化学习工具箱,可以基于 Simulink 创建的环境模型(车辆以及液压系统模型)通过与环境交互来训练策略和函数。Reinforcement Learning Toolbox 提供了一个 App、多个函数和一个 Simulink 模块,可与 DQN、PPO、SAC 和 DDPG 等强化学习算法结合使用来进行策略训练。可以使用这些策略为复杂应用(如资源分配、机器人和自主系统)实现控制器和决策算法。