案例背景

本文引用地址:车灯是照明的关键部件,通常由灯泡、电机、传感器等多种不同的电气部件组成,这些部件需要通过线束和连接器等接插件进行连接。如果线束或连接器失效,会严重影响车灯质量和性能。因而,在生产过程中,对线束和连接器等接插件进行十分重要。

人工痛点:传统的汽车电子接插件质量工作主要依靠人工目视检查,存在效率低、检测标准不统一、检测精度低、人力成本高等问题。

解决方案

节卡针对应用场景痛点,打造出标准。系统主要由JAKA Zu系列/JAKA MiniCobo协作以及JAKA Lens 2D视觉相机组成,同时打通客户的PLC、MES系统等多个信息终端,使整个检测流程更高效、更准确、更智能,帮助客户节省成本、提高检测效率和准确率。工艺流程:

人工将车灯放置到固定工装上;由节卡携带JAKA Lens 2D相机对车灯每个接插件进行检测;视觉系统判断每个接插件的装配状态,将OK/NG结果显示到主界面;由人工将车灯放到下一工站或不良品放置区,检测完成。

JAKA视觉检测系统优势

非接触式测量检测,功能丰富应用广泛

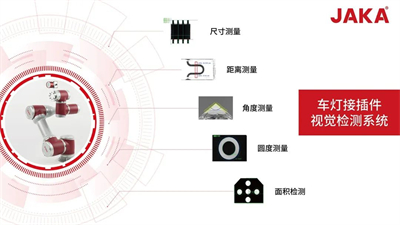

JAKA车灯接插件视觉检测系统具备尺寸测量、角度测量、距离测量、圆度测量、面积检测等功能,可应用于电子元器件、汽车零部件、手机零部件、螺丝螺母、五金件、磁性材料、塑料、陶瓷、纽扣等复合材料构件,镁、铝及其合金件等场景。

与传统人工检测方式相比,具有客观性、非接触性和高精度等特点。

稳定可靠的边缘检测算法,保证检测准确率

系统搭配JAKA Lens2D视觉相机,采用流程化拖拽式编程,用户可在2小时内调试好整个系统。算法上,JAKA Lens2D配备有模板匹配、找边找线、点线距离、点点距离等视觉工具。通过工具的自由组合,实现接插件组装后的精准距离测量,确保每个接插件都装配到位。检测算法尺寸精度高达1/20像素,角度精度高达0.05°,每个接插件检测节拍小于1秒,满足客户需求。

柔性灵活的节卡机器人,降本增效成果显著

节卡机器人小巧轻量、即插即用,可以短时间迅速部署到汽车及零部件自动化产线上;操作简单,使用门槛低,后续管理及使用方便;重复定位精度高,满足发动机装配、车灯涂胶等高精度生产工艺要求;安全性高,人机协作生产安全有保障。节卡机器人不仅帮助企业节约时间、人力成本,还可提升设备可动率及自动化生产效率及产能。

案例成效

1套检测设备可代替2名工人,节省人力成本,减少繁琐重复工作量;与人工检测相比,检测准确率大幅提高,成品良品率提升至99.8%;数据对接MES系统,便于客户追溯和管理生产信息,助力客户控制和优化生产过程。