伴随着汽车电动化和智能化,再加上这些年特斯拉,比亚迪等造车新势力和国内造车新势力强势兴起,自动驾驶技术也得到了蓬勃发展,与此同时,伴随着国产化替代,“车规级”这一名词逐渐进入人们视野。

但“车规级”的含义究竟是什么呢?为什么要有“车规级”呢?有关的许多问题你一定很无知,本文作者在个人了解AEC标准基础上,并结合近期查阅到的许多有关材料,作些剖析,可谓抛砖引玉。

本书将从“车规级”激光雷达入手,从激光器件AEC-Q102标准入手进行解读,循序渐进地解答“何为车规级?”问题这一问题。那么就从自动驾驶技术促进车规级标准入手,看看车规级标准为了满足新技术与新应用的需要是怎样一步步发展起来的。

由于AEC标准文档量大面广、信息量大,作者在解读中难免有偏颇和疏漏之处,因此欢迎行业内专家们进行交流与探讨,促进国产汽车电子元器件和零部件的研发。

什么是“车规级”?

但凡汽车行业,大多都听过这样一句话,叫做“车规级”或者“汽车级”。正如苹果发布了“视网膜屏”之后,人们说他们就是“视网膜屏”,要不就是羞于向人问好。车企喜欢说自己车上用的是“车规级”零部件,Tier 1喜欢说自己用的是“车规级”芯片,仿佛谁用了非“车规级”的就落了下乘。

已有越来越多国内器件供应商开始真正意义上地实施器件AEC-Q认证和自建试验室。但是,我国“车规级”元器件的品种和数量仍然较少,一些宣称是所谓“车规级”器件其实根本就没有AEC-Q认证。另外,尽管是“车规级”获得通过,但是“车规级”的确远不止AEC-Q。

比如激光雷达,车企声称某款汽车是世界上第一款配备“车规级”激光雷达的汽车,激光雷达供应商们还在鼓吹自己的产品就是最先批量生产的“车规级”。外行看热闹,内行会感觉“车规级”一词“滥用”。下面我们以激光雷达为例谈谈“车规级”概念的“滥用”。

1.1第一项关于激光雷达器件的车规标准

我们先不谈什么是“车规级”,先普及一个常识:行业标准通常是落后于行业技术发展的。就像法律的制定,也一定是滞后于社会发展的。那么我问你,激光雷达作为新生事物,其使用的激光器件现在有行业标准了吗?

答案是:已经有了。

AEC-Q102“Optoelectronic Semiconductors 光电子半导体”在2020年4月份发布的A版本中加入了Laser激光器件,并在4.5章节中专门规定了针对Laser的测试注意事项和要求。

并且,AEC-Q102还专门规定了针对激光器件的以下部分:

4.5章测试注意事项(Notes for Testing Laser Components);

流程变更指南(Process Change Guideline for Laser Components);

最小参数测试要求和失效标准(Minimum Parametric Test Requirements and Failure Criteria);

Table 3认证测试方法(Qualification Test Methods);

Table3某些专门针对Laser的测试要求(Required only for laser components.)

从上面的材料中能得出什么结论?(1)AEC-Q102正式发布时间是2020年4月6日;(2)在这之前,并不存在为Laser器件制定AEC标准。

那么问题来了,在此之前发布的宣称达到了“车规级”的激光器件还是“车规级”吗?

虽然AEC-Q102草案早就出来了(2017年已经是ready to be published状态了),最好的情况是,若标准从草案启动到正式发布之前都未进行更新,并且某个工程2018年激光雷达是参照草案标准找零部件的,那么这个激光雷达就算达到车规标准就算合格了。

但是一般情况下,上述假设并不成立。如果你声称已经通过了AEC—Q验证,客户却要你做AEC—Q报告,你总不能说是按草稿发出报告吧?此外,AEC-Q测试周期长,成本高,一般不会用草稿测试,其原因是标准正式实施后,如果有所补充,有些测试项目你不得不再做。

1.2全球首款“车规级”激光器件的发布及量产“上车”

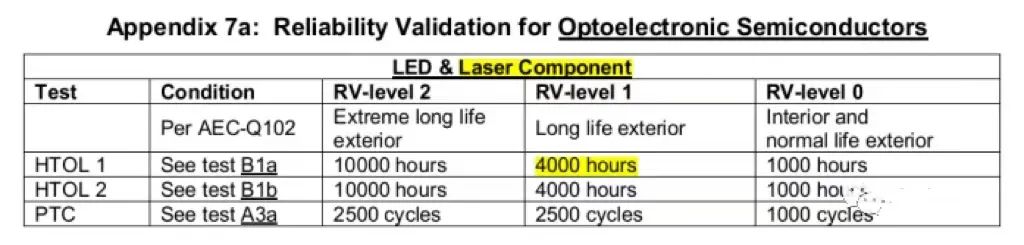

我们再换个角度看一下。熟悉AEC—Q标准的小伙伴们应该了解,耐久类测试要求起步通常是1000小时,但在AEC-Q102中,除常规测试项目外还专门规定了一个可靠性验证Reliability Validation,时间从最低1000小时到最高10000小时。

大家估计对10000小时没有直观概念,这么说吧,一年只有8760小时,而AEC-Q102要求超长寿命的Laser器件HTOL(High Temperature Operating Life高温使用寿命)测试时间要达到10000小时。

AEC-Q102 REV A中对可靠性验证的规定

好,现在结论来了:AEC-Q102正式发布时间是2020年4月,可靠性测试起步1000小时,一般不会做这么短,长寿命至少4000小时,就是5.5个月,那么符合标准的激光器件量产你猜会在什么时间?

欧司朗作为全球光电器件的巨头,在2019年9月宣布了其符合AEC-Q102的四通道激光器。注意,这只是宣布,离实际量产能用,还有很长的时间。

这一点没做过工程设计的小伙伴们可能不太有感觉,就比如新闻上发布了某项新技术,大家可能就认为马上就能用上了,其实上还差得远呢。这中间大概的关系是这样的:实验室àTier 2企业à Tier 1企业àOEMà用户,大家可以看到,从实验室到用户,中间还隔着很多道,其中还有Tier n企业,产业链很长且很复杂。

回到欧司朗这颗激光器件SPL S1L90A_3,我们看下它的datasheet信息。

其中有几个关键信息:

(1)此激光器可以用于激光雷达;

(2)通过了AEC-Q102认证;

(3) SPL S1L90A_3器件手册初版发布时间是2022年2月。

曾经从事过汽车电子产品设计工作的朋友应该知道以上资料的含义,不过笔者在此不妨科普下:汽车电子产品设计,很少有量产项目直接使用全新器件。

一是为确保产品可靠,终究从未使用过,技术实力也不足;另一种是为减少BOM的费用,毕竟新款的产品刚刚量产就已经很昂贵了,原因是没有上;新技术减少了技术风险新技术谁也没有摸索,出了点问题工程可能要推迟,使用前你要“掂量掂量”。

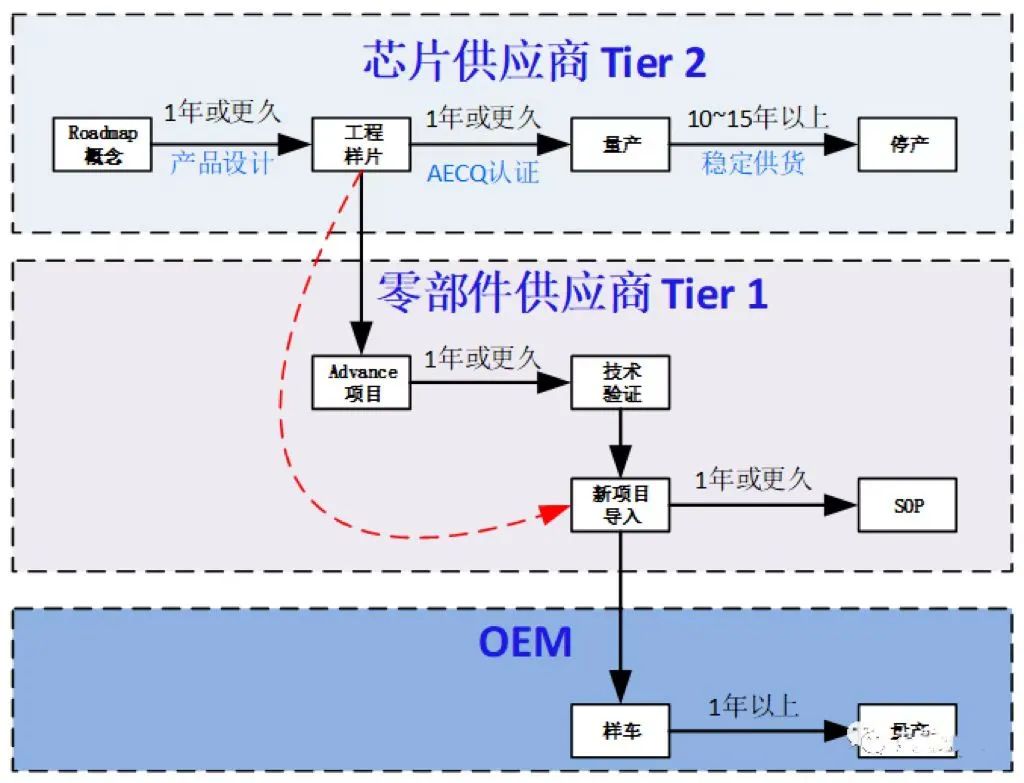

下面笔者将以一块芯片为切入点来讲述一项新技术由推出到批量生产的过程:

芯片供应商Tier 2制定芯片规划(Roadmap),各Tier 1及OEM调研;

芯片供应商决定了芯片的研制时间;

Tier 2提供免费工程样片、Tier 1预研(advance)项目设计导入;

Tier 2提供量产芯片,Tier 1采用量产芯片进行DV(Design validation设计验证);

使用新装置Tier 1项目SOP进行了产品量产;

OEM使用该Tier 1的型号进行量产。

新器件导入项目流程(来源:左成钢)

从以上新器件导入流程中可以看出,一个新器件从设计到批量生产要1年多的时间,而Tier 1要想设计出来也要1年,几乎要2年或者3年。这已是较快的事了,大家都知道普通汽车电子零部件中,一个工程从立项至SOP约3年。若以芯片供应商的推广为起点,其间少说也要3年。

从欧司朗的那颗激光器的量产时间我们也能看出来,器件从发布到量产,期间经过了2年零5个月的时间,并且器件发布时间还稍早于AEC-Q102标准发布时间。

那你能快一点吗?能的!

芯片被引入工程样片阶段的量产项目中,如图中的红虚线箭头所指示的那样,省略了验证阶段。等芯片量产后,立即进入DV,少则三个月,多则半年即可达到接近SOP的状态(指的是产品硬件被冻结而软件仍有较大的可能性被更新)。

那么,这可以做到什么程度的快捷?这要看芯片供应商以及项目本身,如果进展顺利,可能1年SOP,但是真的没有多少人看到这样玩过,特别是安全功能零部件方面,OEM都敢做,Tier 1大概都不敢做,因为出现问题都会承担责任。

1.3 AEC-Q强制性标准码?

从理论上讲,AEC-Q仅仅是汽车行业标准而非法律,没有强制性认证制度,做到了就“各凭心意”。但是在实践中,汽车行业对于电子零部件所使用元器件最根本的要求是“车规级”,AEC-Q已经成为汽车行业实际上电子零部件的通用检测标准,人们只有经过AEC-Q验证才能将其视为车规级。

即使OEM不去审核,Tier 1也不会偷偷地用“非车规”的器件,原因大概有以下几点:

(1)没有可供使用的“非车规”装置。一般大型Tier 1标准较高,物料库全球共享,由专业队伍负责保养,物料库基本上没有“非车规”材料;

(2)新器件导入,器件变更和老器件废止都由专门的团队来完成,研发工程师通常无权操作,他们只能“有用的东西”而基本上无法使用“非车规”器件;

(3)Tier 1与OEM大致相同,为了确保项目的可靠性与进度,它还喜欢遵循旧的设计,专业的说法是“carry over”,即在普通量产项目中极少使用新器件来进行全新的设计,这在之前已经说到了。

那么是否有可能会出现非要使用“非车规”装置不可的现象?基本上不会。Tier 1找不到用“非车规”装置的理由,除非该装置不是AECQ,例如开关,电机,继电器和其他机电装置,也有连接器,电线,PCB等等,但是这些材料有各自对应的行业标准。

因此,对想要进入汽车行业的Tier 2来说,AEC-Q标准就是个门槛。

1.4激光雷达器件过“车规”,不等于激光雷达也过了“车规”

讲了半天,小伙伴发现一个问题没有,我最初提的问题是“激光器件Laser Components”有“车规级”标准吗?而不是问“激光雷达”,为什么?

来复习AEC-Q102所要求的范围:用于汽车内外的光电子半导体optoelectronic semiconductors例如:LED、光电二极管、激光器件、晶圆Wafer Fab技术以及光电晶体管等。这里面有没有激光雷达?在AEC-Q102标准里也确实出现过一次Lidar,只不过它意味着Laser的应用。

另外,我们从标准中AEC下面的一行字“Component Technical Committee”中也能来,他是管器件Component的,不是管零部件的

AEC器件技术委员会(来源:aecouncil.com)

所以说,AEC-Q102标准不是用于激光雷达的,是用于激光雷达中用到的元器件的。这么说吧,所有的AEC—Q102标准,全部都是规定电子元器件的,而非电子零部件。因此,元器件通过了ACE-Q102标准下的“车规”,不代表激光雷达也通过了。

1.5 有“车规级”的激光雷达吗?

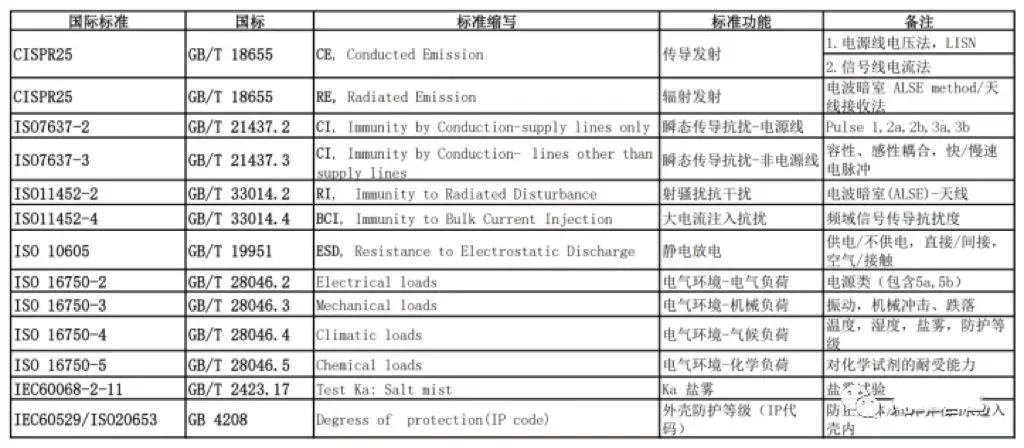

在回答这个问题前,我们先科普一下电子零部件标准。对于业内具体做设计的小伙伴们来讲,这些标准可能是耳熟能详的,但对于Tier 2或者OEM,大多数人还真不一定能讲清楚。

下面是笔者总结的汽车行业电子零部件相关标准,有国标也有相应的国际标准,可能不全,但基本上就这么多,基于这些行业标准,电子零部件通过相应测试项目及等级,就可以认为满足了车载应用标准。

汽车行业电子零部件相关标准(来源:左成钢)

当然,多数车企也会提出要根据自身标准进行制定,国内普遍参照国际标准,或者是他们合资伙伴,而外资品牌也是自有标准的,有些测试项目在ISO/IEC标准中并不存在,如福特,大众有相当一部分比ISO/IEC还高,各标准比较这事复杂得多,写到这估计你都看不过去、读不明白了,这里就省略不谈。

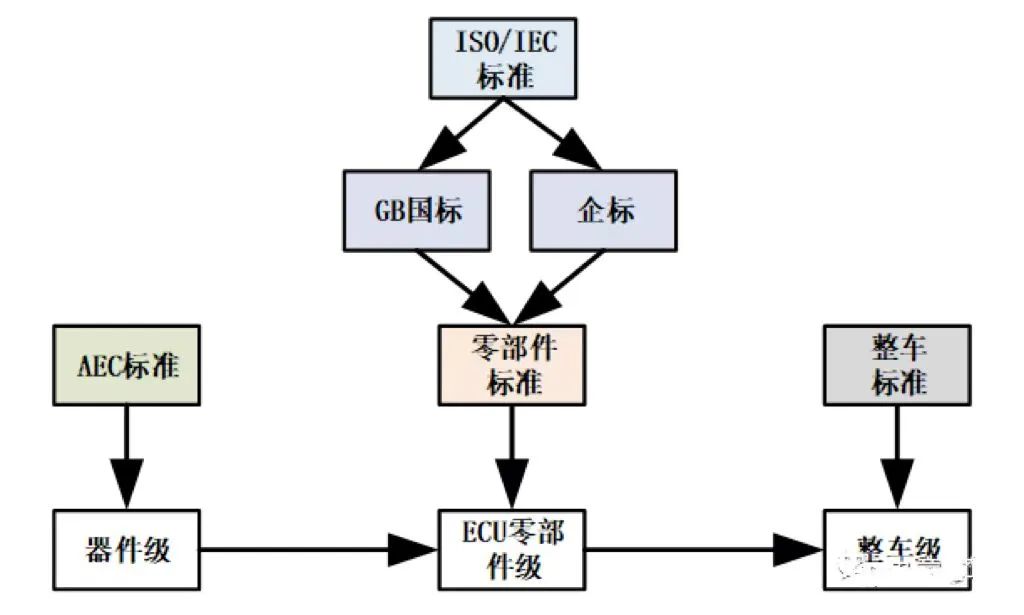

但有一点大家要记住,ISO/IEC等国际标准可以看做是所有标准的元标准,无论国标、企标等其他标准,都可以看作其衍生标准。对于刚进入汽车行业或者想要学习汽车行业标准的朋友来说,推荐从ISO/IEC和其他国际标准出发,推荐阅读英文原文并多阅读、多重复阅读。不要企图每次都从头开始读,普通人是无法做到的。可跳跃阅读或先选择所需部分阅读或有兴趣篇章阅读。

对于汽车电子零部件而言,如VCU模块、ECU模块等等,它需要先选择满足AEC标准要求的电子元器件然后通过电子零部件总成来实现,按照有关行业标准在合规试验室中通过OEM指定的有关试验项目和级别获得试验报告后装车量产。关于具体的测试计划,测试项目,测试周期,测试工装,成本等等,掰着说的东西很多。

汽车行业相关标准(来源:左成钢)

前面已讲过,这里再重申一下:汽车电子零部件的试验标准,也是非强制性标准。

好,回到小标题,有“车规级”的激光雷达吗?答案是:有,也没有。此话怎讲?

简言之,“车规级”激光雷达可指使用“车规级”激光器和光电探测器(SiPM)激光雷达,而且,激光雷达产品自身已经过相应汽车行业零部件标准试验要求。Tier 1拥有IATF 16949和其他汽车行业认证此时才能说这台激光雷达属于“车规级”激光雷达。

但是这种说法是不确切的,甚至似乎是外行的。汽车行业内,人们通常都不会这样说,因为这听上去很专业,大企业完全不屑说他们零部件“车规级”,你们什么时候看到博世鼓吹他们ESP或者iBooster“车规级”了?

1.6“车规级”要点总结

注意,敲黑板了,下面是结论,以后要考的:

(1)AECQ为器件级标准,通常所说的“车规级”就是指一些类型的电子元器件,电子零部件并无具体的“车规级”,不存在所谓的“车规级”零部件(严格来说,可以说芯片、激光器或探测器达到了“车规级”,但不能说域控制器或激光雷达达到了“车规级”);

(2)若仅表示符合车规级标准或温度范围符合车载应用而不是具体采用哪一种AEC-Q标准则为假“车规级”;

(3)只有在器件手册datasheet中标明“AEC-Q***Qualified”时,才能说明该器件已通过车规级器件测试标准认证并具有“车规级”性,这时器件供应商才能提供合规测试报告。

记住这三点吧,你再也不会为“无良商家”广告所欺骗,或碰到满口跑火车的人时,你还可以将此文抛给他,以便他努力学习。

2技术的发展与“车规”标准的进化

最近在外网看了一篇关于AEC标准的文章,写得挺好的,原文较长,我大概给大家翻译一下,下面是部分原文:

汽车级标准的进化(来源:microcontrollertips.com)

我大致概括了一下:

车规级认证是指元器件在生产制造,性能等方面达到某一行业标准;

车规级认证标准并非固定不变,而是有生命、有演变;

新标准针对新技术;

现有标准还将随着新技术,新应用不断更新演变;

车规级测试标准并不能指望覆盖电子元件全部使用场景,也不能覆盖全部可能发生故障模式。

2.1“进化中”的AEC标准

AEC-Q100、AEC-Q101和AEC-Q200这三个标准是最早制订的、也最常被引用的AEC-Q标准。在AEC网站上的“文档”页面列出了37个标准和子标准,其中七个被列为“新New”或“初始版本Initial release”。所以说AEC-Q标准是在不断进化的,特别是随着高级驾驶辅助系统(ADAS)和自动驾驶等新技术的发展,标准还将保持这种持续更新的状态,以适应新技术和应用的需求。

比如,专门为光电半导体optoelectronics, MEMS传感器, 以及模组multichip modules制定的标准:

AEC-Q102:汽车应用的光电半导体应力测试标准

AEC-Q103:MEMS压力传感器应力测试标准

AEC-Q104:汽车应用的多芯片模块(MCM)应力测试标准

2.1.1AEC-Q102标准解读

AEC-Q102上文中我们已说得较多,现特别谈谈该标准的制定与演变。

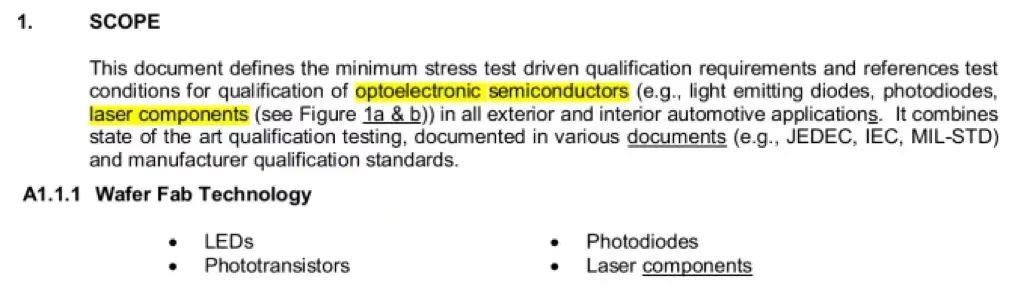

AEC-Q102最初主要使用光电二极管photodiodes,2016年在对其进行改造后增加了LED,适用于多种车内和车外照明应用。标准随着新技术的发展和应用。

AEC-Q102于2020年4月进行了重新修订,新增了激光器在激光雷达系统中的使用。本标准定义了光电子半导体认证的最低应力测试要求和参考测试条件,以此为基础结合了JEDEC,IEC和MIL-STD的各种测试标准,及各厂资格标准规定,器件必须符合最高标准。

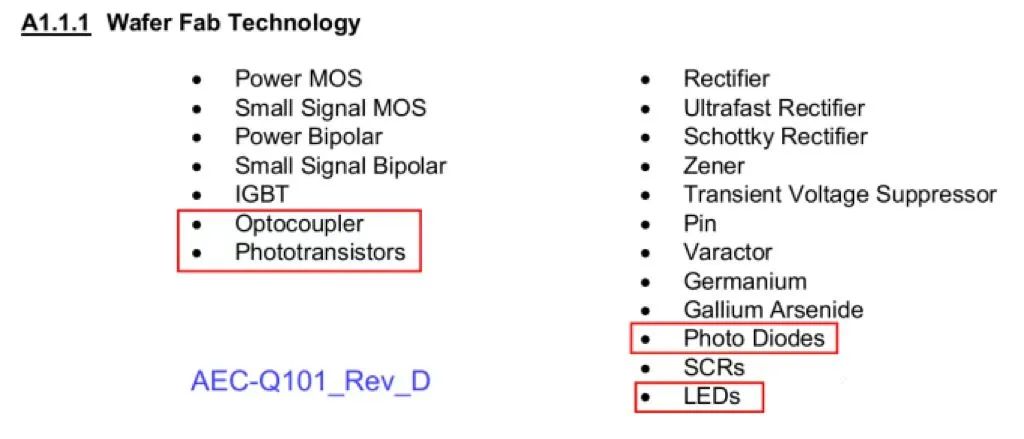

另外,对比AEC-Q101的新旧版本,也能更明显地看出来这种变化。光电半导体原来是涵盖在《AEC-Q101分立半导体元件的应力测试标准》中的,在版本从D更新到E后,光电半导体相关内容全部转到了新的AEC-Q102标准中去。

AEC-Q101 REV D规定的器件范围(来源:aecouncil.com)

然后再对比一下AEC-Q102的范围,专门增加了激光器件Laser components:

AEC-Q102 REV A规定的器件范围(来源:aecouncil.com)

另外,标准的诞生离不开众多相关领域的专家和公司,他们做出了极其重要的贡献。这从另一方面也能看出,AEC始终与业内专家和公司保持着紧密联系,AEC也会周期地的召开会议讨论标准问题,这个后面单独讲。

AEC-Q102标准制定的参与者(来源:Hella)

QEC-Q102标准能带来哪些好处?这篇Hella概括起来,大家就直接搬来了,上一篇算Hella加上去了,说到底主业就是做车灯:

有规律可循;

该标准收集了60多家企业的知识和经验;

关注汽车级行业的需求,涵盖全部汽车级的应用;

所有电子元器件都需要平等;

推广新型车辆照明技术。

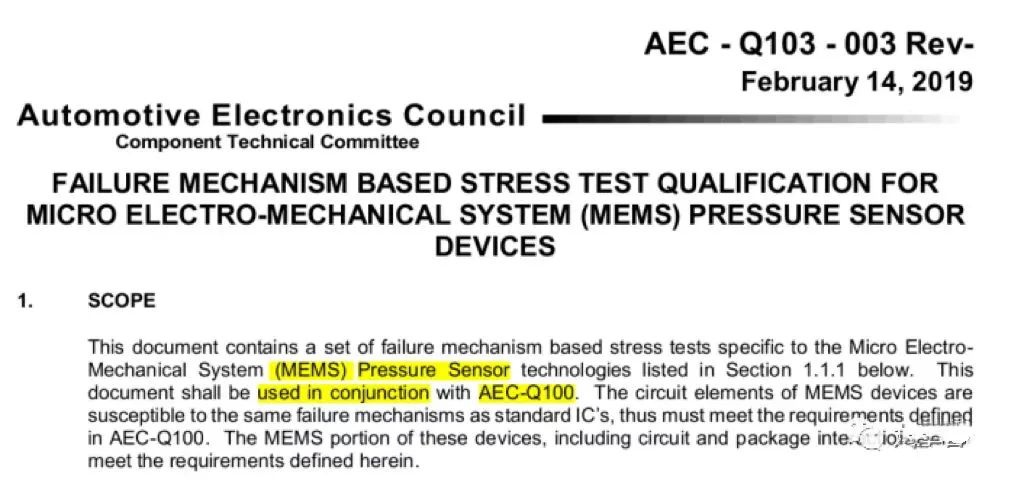

2.1.2AEC-Q103标准解读

AEC-Q103就是针对MEMS压力传感器检测而设计的专用标准。

对于自动驾驶技术而言,汽车定位(GPS),汽车加减速(多轴加速度传感器),汽车姿态(陀螺仪)等等都有运用,包括将来飞行汽车在内,出于安全自动驾驶要求,MEMS器件不可或缺。

实际上AEC-Q100中覆盖MEMS传感器,但无用细分成压力传感器。压力传感器属于MEMS家族的特殊情况。这点也是非常容易理解的,大家想想,如果想要测量气体压力的话,就要开一个洞,把要测量的气体放进去才能够测量出来,其他的用途如温度、磁场和加速度都是能够间接测量出来的。

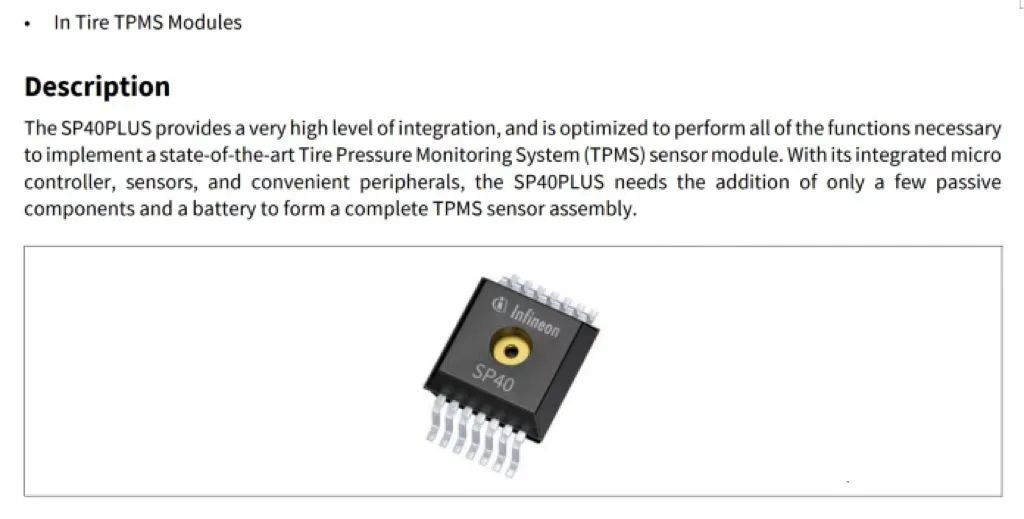

我们来看下用于TPMS胎压监测的芯片:

用于TPMS的压力传感器芯片(来源:Infineon)

在标准的Scope中也明确了,这个标准要和AEC-100结合使用,也就是说,AEC-Q103是专门针对压力传感器制定了一些额外的测试要求。

AEC-Q103标准范围(来源:aecouncil.com)

除了大家熟知的胎压监测应用外,发动机管理系统、车辆稳定性、乘客安全系统和排放控制等方面的都有压力传感器的应用,这个我们后面再讲。

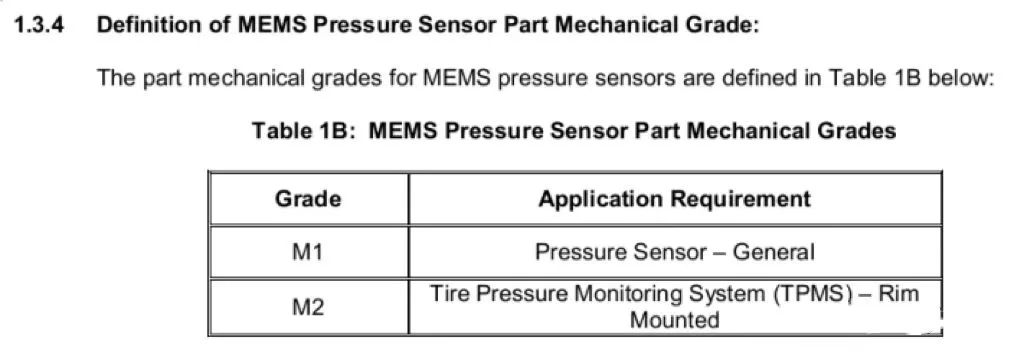

AEC-Q103对压力传感器的应用并没有给出很详细的说明,仅从机械等级角度进行了两类区分,M1是通用传感器,M2是用于TPMS的。

AEC-Q103标准规定的机械等级(来源:aecouncil.com)

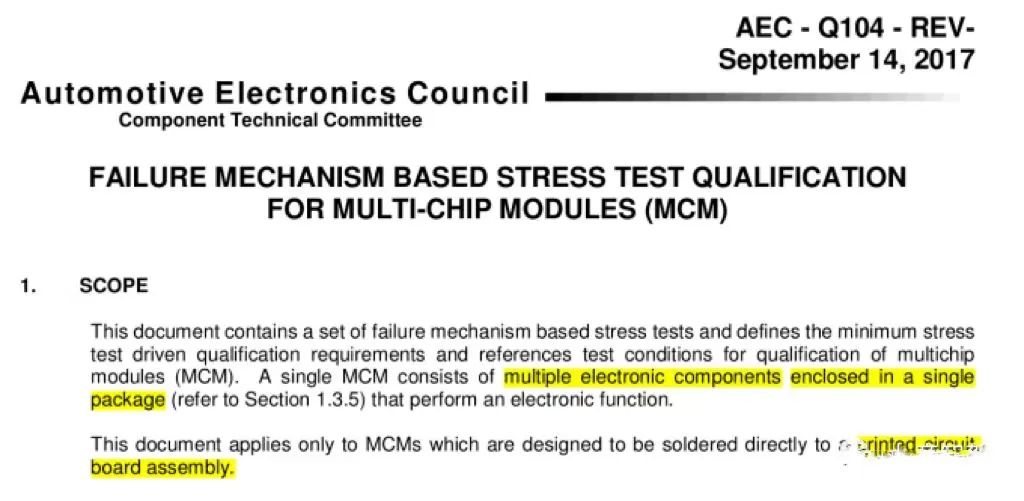

2.1.3AEC-Q104标准解读

AEC-Q104是专门为Multichip Modules (MCM)多芯片模组制定的标准,这个标准很特殊。

前面我们讲过,AEC-Q全是规定电子元器件的,而MCM是由多个元器件组成的一个模组,从某种意义上来讲,它算是一个小型零部件了(其实MEMS也算是MCM,实际上AEC-Q104也包含了),只不过MCM是把一些芯片加器件做成了一个独立封装Package的形式,对外连接可以是焊盘,或者是连接器,我们来看下标准定义:

AEC-Q104标准范围(来源:aecouncil.com)

目前标准仅适用于那些设计出来是可以直接焊接在PCB (Printed Circuit Board) 印刷电路板上的MCM的,这一点大家注意。

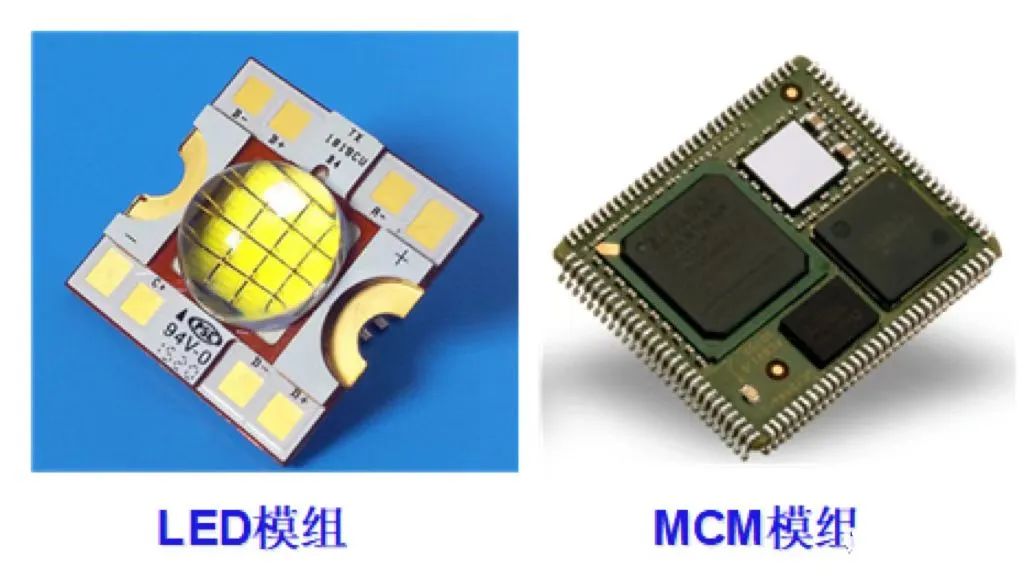

AEC-Q104是2017年initial release的,目前还没有版本号,和AEC-Q103一样,还没有定稿。AEC-Q104标准本身的范围并没有规定得很宽,明确的范围包括LED模组、MEMs、SSD(Solid State Drives)以及带连接器的MCMs。因为可能需要一些专门的规定和测试程序,AECQ-104明确了不包括大家熟知的IGBT和Power MOSFET模组。

MCM模组外观

比如下面这个英飞凌的IGBT模组芯片手册,AEC-Q104就仅写了汽车应用, 没有给出测试标准。

IGBT模组(来源:Infineon)

此外,还有一个比较特殊的地方,AEC-Q103和AEC-Q104在参考标准中分别引入了ISO 16750-4(气候负荷)和ISO 16750-5(化学负荷),这在其他AEC标准中是没有的。前文提到ISO 16750作为汽车行业电子零部件的标准很有意义,因此在一定意义上MCM可以看作小型零部件。

除MCM外,AEC-Q104对SIP(System in Package,系统级封装)也有指导意义。

SIP和我们常说的SOC(System on chip)很相似,SOC在chip中制作系统,SIP则为Package。当然,SOC直接由芯片供应商制作完成,并作为芯片供Tier 1采用,SIP则可由芯片供应商制作,还可与Tier 1或者OEM根据特定应用进行定制研发。

这款AEC-104已经明确说明了什么样的产品能够制成SIP的形式以便制成SIP的时候芯片厂商是什么,Tier 1是什么和Tier 1.5是什么。(有关这方面的内容,以后我们将另行发文解析)

AEC-Q104标准范围(来源:aecouncil.com)

那么,AEC-Q104标准意味着什么呢?

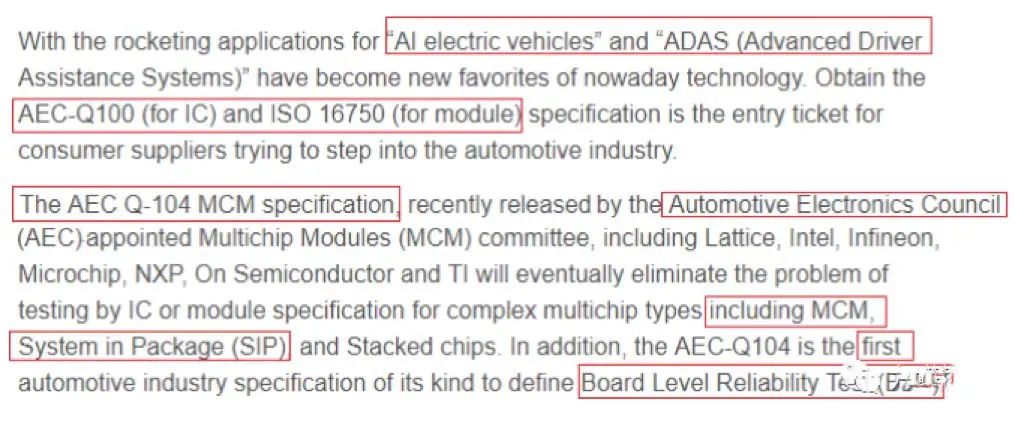

AEC-Q104是首个针对BLR测试的行业标准(来源:ctimes.com)

AEC-Q104是AEC与Intel、Infineon、Microchip,NXP,OnSemi、TI等公司一起制定的,是行业首个适用于MCM和SIP、定义了BLR(Board Level Reliability板级可靠性)测试的标准。它解决的是一个怎样的难题?

随着车辆电动化智能化及辅助驾驶技术的发展,原来元器件级采用AEC标准,零部件级采用ISO/IEC标准(在前面对零部件标准的分析中,ctimes.com仅编写ISO16750),而对MCM和SIP,没有适用标准。如何进行可靠性测试是困扰芯片供应商和Tier 1多年的难题。

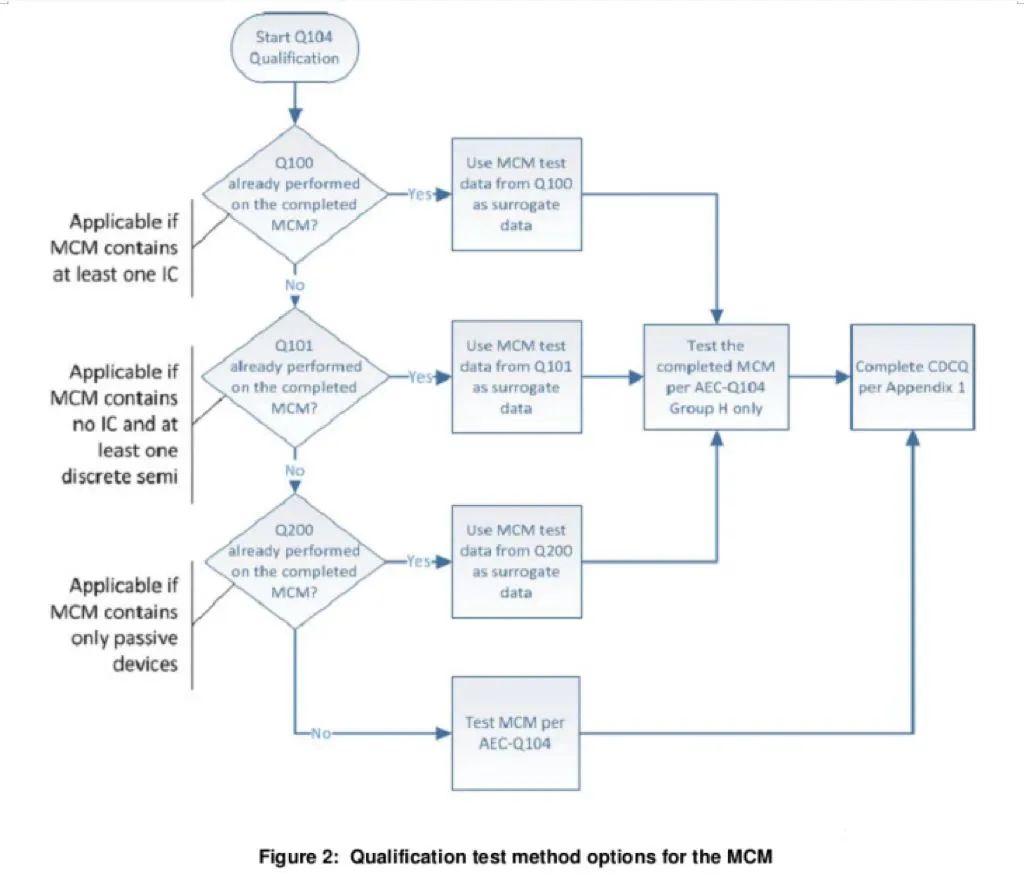

MCM/SIP采用多种芯片与器件封装而成,那么在这种封装中所使用的芯片与器件是否还要进行对应的AEC-Q测试呢?这个问题非常不错,因此标准还提出了一些建议—可利用MCM上对应设备的AEC-Q100、AEC-Q101、或者AEC-Q200来对原始数据进行认证来简化AEC-Q104。

ctimes.com对这个问题解释得比较清楚,我们可以参考一下。就是说不管你用到了哪些器件,在你把这些器件封装起来之前,最好已经过了相应的AEC-Q100, AEC-Q101,或AEC-Q200认证测试。

上述内容是强烈建议你去使用全部符合AEC-Q认证的器件去做MCM,但是如果你真的要说我就是任性,我就“偏不用”,行不行?答案是“也可以”。标准原文是这么写的:考虑到成本及客户可能同意你这么干,AEC不要求每个sub-component(子器件)必须通过认证,但是鼓励MCM制造商采用AEC标准去认证子器件,从而使MCM达到最高的质量水平(promote best MCM quality)。

这里面的用词非常讲究,大家细品一下,包括括“address”、“encouraged”、“available”、“promote”等。所以我前面说过,推荐大家一定要去看标准原文,而不是翻译过来的,原文才能咂摸出来那个欲说还羞、欲言又止,但又心有不甘的那种感觉,你品,你细品。

老外说话比较绕,不直来直去,我用汉语再给大家翻译一下,可以指导大家未来的工作,大家记住了:

(1) MCM要全部采用AEC认证的器件;

(2)然后只用进行Group H测试即可;

(3)否则的话你就得把所有测试项全来一遍;

在(1)方面,对于宣称符合“车规级”标准的LTE模组,5G模组和WiFi-BLE模组,需要加以区别,看看是否通过了AEC-Q测试。如果只是核心芯片拥有AEC-Q或者宣称温度范围满足车载应用最低85度需求,拥有一款IATF16949或者PPAP,再大胆说出它属于“车规级”,你一定要擦亮双眼。

某通信模组的 “车规级”

关于(3),如果你说全做太花钱了,客户同意你“可以不做”,那也行;但你拿标准原文去给客户看看,我就不信哪个客户会说“不用做”。

下面这个测试流程很清楚地写明了认证测试怎么做,大家可以细看一下,很有意思。

AEC-Q104标准测试流程(来源:aecouncil.com)

2.2“新四化”相关技术对元器件车规标准的推动

除原来就有的三个AEC标准外(Q100,Q101和Q200),我们已经把最新的三个标准都分析了一遍,现在我们再看一下主动及被动安全、电动化、智能化与网联化对车规级标准的推动。