SKiN一种芯片互连技术

秋气堪悲未必然,轻寒正是可人天。2023年的最后一个季度,天气也日益渐凉,体感却很好,我很是享受每天下班走在路上的那丝凉爽,但大家还是注意保暖,然后去享受新的气候。

前面我们聊了Cu-Clip和铜绑定互连技术以及eMPack汽车模块,其中我们都提及了赛米控丹佛斯的一种芯片互连技术--SKiN技术,今天我们就来聊一聊关于它的那些事儿~

芯片互连技术

芯片互连技术包括两大类,有绑定线和无绑定线两大类。其中,有绑定线的,我们再熟悉不过了,也是技术最为成熟的一类,比如常见的62mm,Easy,EconoDual等等,内部基本都是绑定线这种形式,当然也有带状绑定线的形式。而这类模块的回路杂散电感一般从9nH到20nH以上,其实对于SiC等高速开关器件来说是存在一定限制的。

因为在硬开关操作过程中,回路杂散电感的存在将会产生一个尖峰电压(ΔV=Ls*di/dt),杂散电感越大,尖峰电压将会越大。由于局部放电和绝缘故障的可能性增加,它降低了封装的可靠性。此外,为了提高模块的电流能力,需要多个芯片进行并联。不对称的布局将导致并联芯片之间动态不均电流。这将在它们之间造成瞬态温度不平衡,并可能降低特定设备的可靠性。

另外就是无绑定线,这种对于有效地降低杂散电感以及优化布局来说更具灵活性。我们之前说的Cu-Clip以及今天要聊的SKiN,都属于这一类。当然,除了这两个,还有其他很多种形式,包括,西门子的平面互连技术(SiPLIT),通过将铜沉积在高绝缘膜上,以进行芯片顶部的互连,经过表征寄生电感能够降低约50%;通用电气(GE)的功率覆盖互连技术(POL),芯片顶部使用由聚酰亚胺和铜制成的柔性基板进行连接。另外,包括2.5D和3D封装形式的发展,模块结构采用多层DCB和垂直的功率回路设计,进一步优化回路杂散电感。

SKiN互连技术

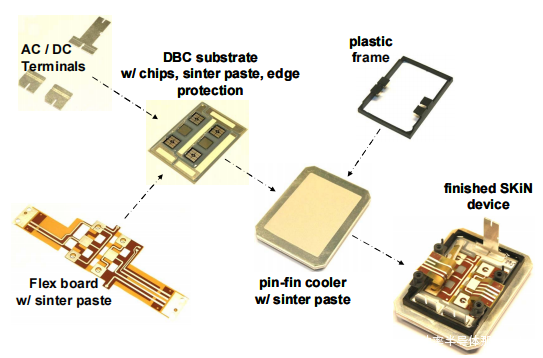

SKiN技术由2011年开始使用,包括将芯片烧结到DCB基板,将芯片的顶部侧烧结到柔性电路板,以及将基板烧结到针翅片散热器。该技术减小了模块的体积和重量,以及极低的杂散电感(可以低至1.4nH),同时也具有较高的电气性能和模块可靠性。

下图是采用SKiN技术的模块界面图

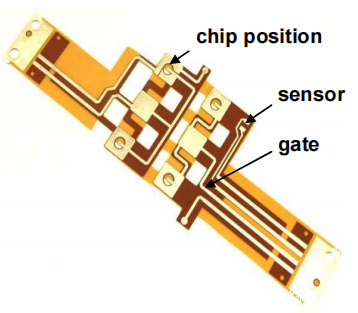

关键技术在于聚酰亚胺的柔性电路板,两侧带有图案的金属轨道。底部的金属被称为功率侧,是一层厚厚的金属层,它主要用于承载负载电流,厚度取决于具体的金属材料以及所需要承载的电流,一般100um较为合适。

顶层金属被称为逻辑侧,只需要相对较薄的金属层,比如30um的铜,因为它承载门极、辅助或者传感信号。

聚酰亚胺本身的材料和厚度取决于具体的应用条件,如需要的工作温度和电压等级,一般情况下它的厚度在几十um。

为了将器件的门极从功率侧连接到逻辑侧,柔性板上进行开空连接。

下图是赛米控丹佛斯早期采用SKiN技术的400A/600V IGBT半桥模块

柔性薄膜示意图

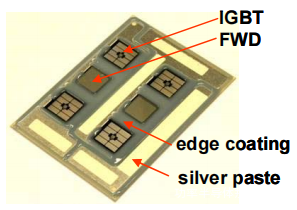

功率侧与芯片顶部进行烧结的部分印刷银膏,辅助触点通过柔性薄膜上的金属走线进行连接。为了防止柔性薄膜在后续烧结过程中被一些尖锐的边缘损坏,一层薄薄的有机材料被填充在芯片周围。下图是准备与柔性薄膜连接的DCB基板(芯片已经烧结到上面)图片,

然后将基板和柔性薄膜进行烧结连接,接着便可以进行相应的电气测试。

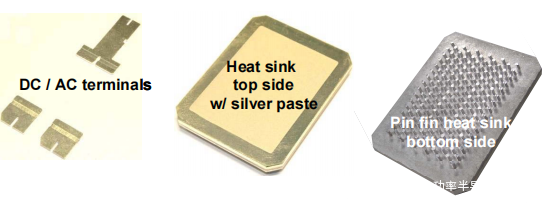

接着便是将直流和交流端子以及散热器,和上面的功率部分进行烧结。

然后再添加一个塑料框架,以便后续系统中进行模块的安装。

以上整个过程如下图

所有这些都是通过银烧结完成,包括芯片到DCB基板,DCB基板到散热器,芯片顶部到柔性材料,整个模块没有焊料以及绑定线。以及回路杂散电感做到很低,回路示意图如下,

小结

今天更多的还是了解下赛米控的SKiN技术到底是什么样的,同时了解下上篇我们在聊eMPack时也聊到的柔性电路板到底是什么结构。

主要还是之前说过要聊一下SKiN的,所以今天我们一起简单聊一下。

今天的内容希望你们能够喜欢!

参考文献

Thomas Stockmeier, "SKiN: Double side sintering technology for new packages"