在工业过程控制的早期,工业设备(传感器和执行器)使用承载模拟(4-20mA)电流信号的专用电线单独连接到可编程逻辑控制器。然而,随着过程变得越来越复杂,所需的输入和输出数量也在增加,这使得电缆布线变得复杂和笨拙,故障调试也变得越来越棘手。

因此,开发了工业数字现场总线网络,通过单根电缆(总线)传输多个控制和测量信号来减少布线。

虽然这带来了突破,但随着后来其他几个专有的现场总线网络的出现,无法建立单一标准。这导致在各种工厂设置和工业设备中使用的多个版本与某些版本的现场总线兼容,但与其他版本不兼容。

目前一些最常见的现场总线网络包括:

普罗菲布斯

莫德布斯

卡诺彭

这些协议在支持的设备数量、语言语法和使用的物理接口方面有所不同。最近,已经开发了几种不兼容的实时现场总线网络(其操作基于以太网),包括:

以太猫

普罗菲特

以太网/IP

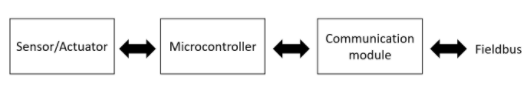

制造商的主要决策之一是针对其设备的现场总线网络。传统方法是采购第三方通信模块,以允许设备在该网络上进行通信(图 2)。

图 2:显示工业设备如何使用通信模块与现场总线通信的框图。

虽然这是一个低风险和方便的解决方案,但它带来了几个不太明显的缺点。最明显(也是最重要的)限制是,它限制设备只能与模块实现的现场总线版本通信,从而将潜在市场缩小到在其工厂中使用该版本的现场总线的客户。使设备能够在其他现场总线网络上运行需要重复该过程并为新版本的现场总线采购不同的模块。由于通信模块采用不同的封装且引脚不兼容,因此这种重新设计可能既昂贵又耗时。

使用专用硬件也使得在设备设计中添加额外的特性和功能变得更加困难。此外,制造商无法控制其供应链,因为通信模块通常只能从其制造商处采购。如果供应意外中断,这可能会导致意外的生产停机。这种方法的另一个隐性成本是,一些组件供应商要求支付特许权使用费,导致不可避免的开销,这种开销在产品的整个生命周期内持续存在。

摆脱硬件桎梏

允许制造商打破这种公认模式的新范式是使用在其设备微控制器上运行的软件堆栈,使其能够加入现场总线网络。这种方法完全消除了使用昂贵的通信模块的要求,从而降低了物料清单,还带来了其他几个优势。它大大提高了产品设计的灵活性,因为可以轻松修改软件堆栈以提供定制的特性和功能。此外,制造商可以完全拥有其供应链的所有权,因为他们不再需要从第三方采购硬件。

此外,通过修改软件堆栈中的代码,可以快速重新定位设备以与完全不同的现场总线通信,从而可以比硬件重新设计更快地将新产品推向市场。基于软件的方法还可以通过修改堆栈中的代码轻松地将创新和定制功能添加到高端产品中。

经过验证的现场总线堆栈

RT-Labs的U-Phy是基于软件的方法的一个例子,该方法使设备能够通过Profinet和EtherCAT通过多个工业现场总线网络进行快速通信。这种预认证的软件堆栈在开放式硬件设计上运行,无需支付额外的版税,无需支付专有硬件。

现场总线工业通信为全球工厂环境中的工业过程控制系统带来了许多好处。然而,允许工业设备在现场总线网络上通信的传统方法是使用“现成”的通信模块。虽然这提供了一种低风险的解决方案,但它有几个缺点,包括成本高、产品设计缺乏灵活性以及潜在的供应链中断。使用现场总线软件堆栈是一种替代方法,可降低材料成本,提高产品设计的灵活性和创新,并通过允许制造商完全控制自己的供应链来降低风险。