我们知道,开关霍尔传感器因为它自身的一些特点往往应用在对精度要求不高、工况相对单一、低成本的一些小控制器上。

而对于车用的大电机来说,我们最常用的还是旋转变压器(旋变)这一类位置传感器。那么,下面就给大家详细介绍一下旋变的相关内容:

旋变的工作原理

激励的产生

旋变的标定

旋变的工作原理

旋转变压器(旋变),是电机控制中常用的一种位置传感器,用来反应电机的转子位置,提供给软件做电机控制等相关算法。

如上图所示,旋变也可以理解为是一个小电机,也分定子与转子,通常旋变的转子安装在电机的转轴上,与电机同步旋转,并在定子线圈中感应出位置信息,由定子线圈传递出来,得到最终的位置。

旋变的结构示意图如上图所示,中间的R1R2线圈为转子线圈,S1S2、S3S4分别为互相垂直的定子线圈,当R1R2中通入的是高频正弦信号,我们通常称该信号为激励信号;此时会在次级线圈中感应出高频的感应信号,这个信号就包含了具有位置信息的包络信号;我们将返回的感应信号提取包络,就可以获取对应的正余弦信息;通过硬解码/软解码等方式解码后,可以得到定子的绝对位置信息(这里注意强调一下是绝对位置)。下面我们来推导一下这个过程:

假设激励信号为:

Vα=Vs∗sin(ωt)

如上图中的位置所示,旋变的激励线圈与水平的夹角为 θ ,那么结合激励线圈中的信号,可以分别得到两个感应线圈中的信号分别为:

Va=Vs∗sin(ωt)∗cos(θ)

Vb=Vs∗sin(ωt)∗sin(θ)

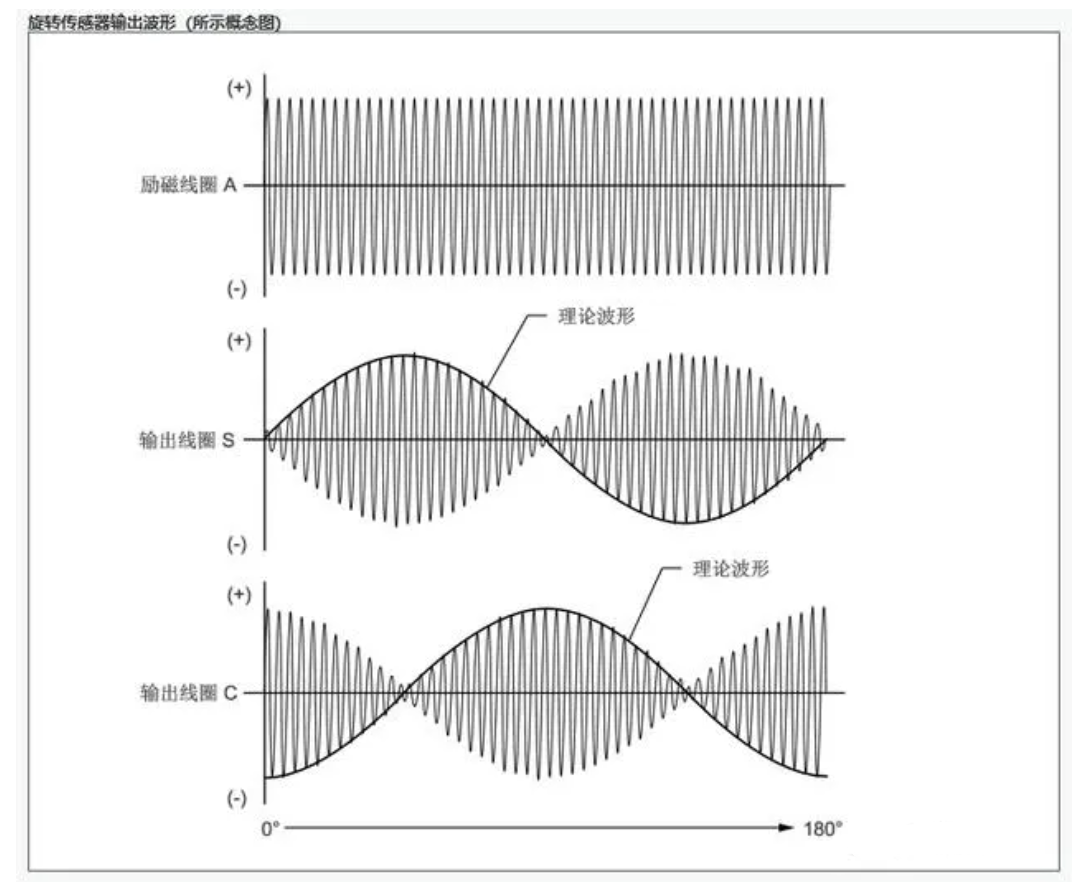

所以,我们能分别得到激励、正弦及余弦的波形如下:

其中正余弦的波形是幅值不断变化的正弦曲线,结合上面的方程不难理解,正弦曲线其实是激励源产生的,而之所以幅值会不断变化是因为旋转过程中,激励线圈与次级线圈的夹角 θ 不断变化,所以产生了这种波形。而这个波形的外包络(即图中的黑线部分)就是我们所需要的正余弦信号。

所以,我们在解码过程中,只需要能够提取正余弦信号的外包络,就可以获取转子的绝对位置信息了。

那么,基于以上分析,了解了旋变的主要结构和工作原理以后,旋变的应用很重要的两个功能就是激励信号的产生和回采正余弦信号的外包络提取及角度计算(这一部分通常称为旋变解码)。

激励的产生

通过前面的介绍,我们知道旋变的工作需要一个高频的正弦信号输入,我们通常称为激励信号。而在实际的应用过程中,正弦曲线是无法通过MCU某个模块直接得到的。所以,我们很自然的能想到PWM调制技术,与电机控制一样,都是通过高频PWM的脉宽调制,最终达到近似输出正余弦电压的效果。

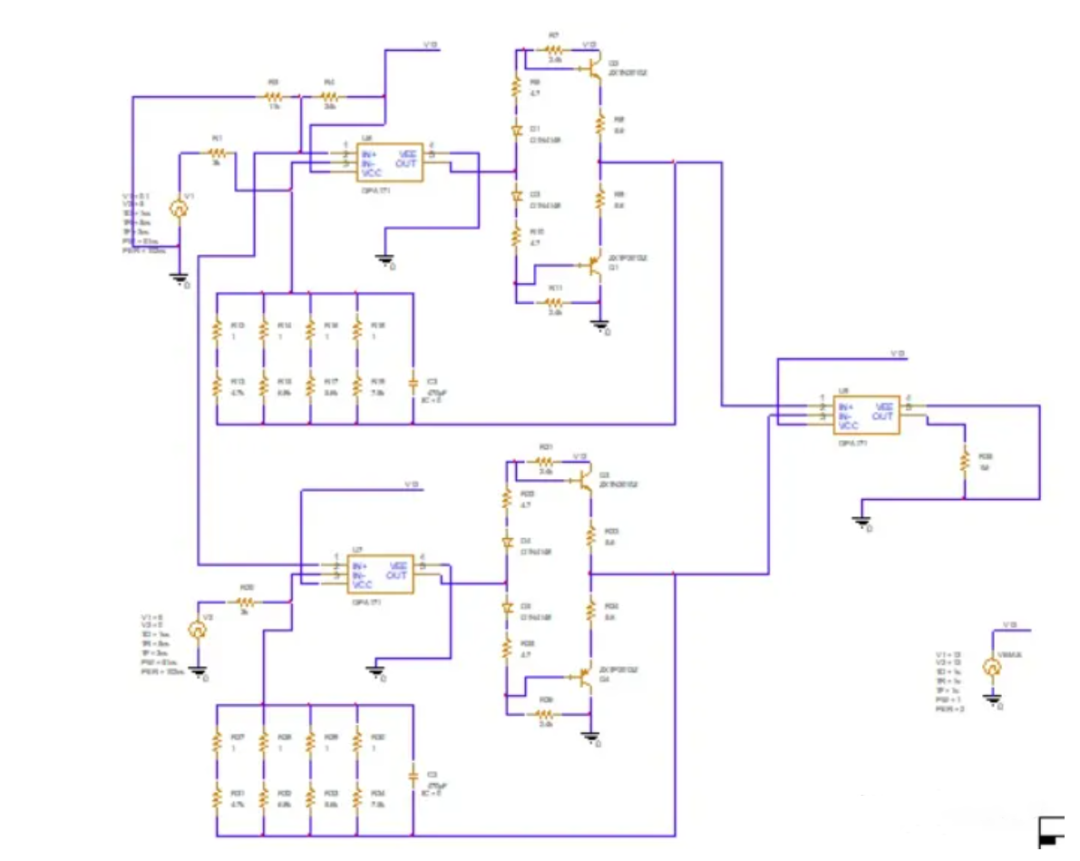

另一方面,除了MCU输出的高频PWM信号外,控制器硬件上也需要相关电路的匹配设计,硬件需要完成的功能有调整比例、调整偏置、增加驱动能力等,软硬件结合后才能够最终得到我们所需要的激励信号波形。关于旋变的硬件电路这部分,网上有很多可用的资源作为参考,这里不过多的介绍。

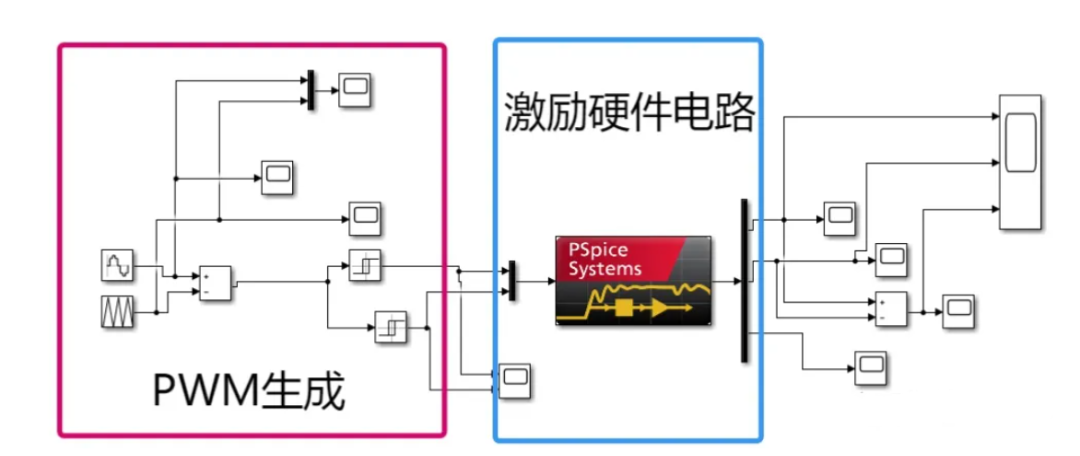

为了更直观的说明激励信号的产生,我用Simulink+Pspice联合仿真的方式,粗略的进行了仿真。

其中Simulink中以300kHz以上的频率产生PWM波形(脉宽变化),PSpice中搭了一套网上可用的激励电路,最后观察电路中的输出(即实际应用过程中输入给旋变的激励)是如何变化的。

联合仿真模型

PSpice硬件模型

仿真结果:

输入信号,产生脉宽可变的高频PWM

高频PWM信号

产生的激励正负结果:

激励波形

仿真得到的激励波形在峰值点有点削波的情况,这是由于在PWM生成的地方有两个relay模块,在PWM小脉宽的时候,可能不满足relay中buffer的设定,所以在峰值点的时候波形存在缺失。

旋变的标定

旋变的标定在日常工作中有很多通俗的说法,比如说零位角标定、电机角标等等。虽然说法不同,但是内容及功能是一致的,就是要知道旋变的零位与电机的零位之间的角度偏差。

原因很简单,前面也强调过了,旋变是一种绝对位置传感器,获取的是电机转子位置的绝对位置。但是我们电机控制的本质是定子磁场与转子磁场的相互作用,而定子磁场是通过输出电流得到的,所以我们需要的并不是转子的绝对位置,而是转子与定子之间的相对位置,有了相对位置,定子磁场才可以准确的输出。

旋变标定的意义,上面已经解释过了,方法也很简单,旋变的标定需要寻找的是旋变的零位和电机零位的偏差,又由于旋变可以获取的是绝对位置,所以,实际应用过程中我们只要找到电机零位对应的旋变位置,其实就是旋变零位与电机零位的偏差了。

找电机零位的方法就很多了,比如Id、 UαUβ 等等,方式有很多,各有优劣,不做过多介绍了。

最后,补充一句,开篇就说过了,旋变其实也可以理解为一个小电机,因为旋变也有极对数的概念,为了方便我们通常会与大电机极对数相同的旋变来作为传感器,这样旋变解码出来的角度就是电机的电角度。如果二者之间的极对数不相等,那还存在换算的关系。