1、引言

CAN总线技术诞生于汽车控制领域,随着其技术的不断完善,应用领域也不断扩展。 CAN总线技术进入我国以来,在经历了引进、使用阶段后,自2000年以来,国内许多相关厂商对该总线技术进行了不懈的研究与开发,取得了一定的成果,目前,国内CAN总线技术已经在汽车控制、数控机床、医疗器械和楼宇自动化等众多领域得到了应用,是受到广泛关注的总线技术之一。

CAN总线具有现场总线的特点,适合于分布式系统的应用。目前,国内已具有一定的 CAN总线产品的开发能力,其应用成本也随之降低,所以,在传统控制系统的改造中 CAN总线技术得到了比较广泛的应用。随着热能商品化和供暖计费制度的改革,国内居民住宅供暖体制也将发生变化,其中最为重要的也是最为困难的是对供暖计量系统的改造。在新建居民住宅小区中可以根据目前国家供暖制度的要求采用不同的供暖方式,并根据具体的供暖方式进行住宅小区供暖系统的设计,但是,如何对存量很大的老旧住宅供暖计量系统进行改造是一个难点,因为这可能要涉及到现有供暖管线的改造,而供暖管线改造的工程量比较大,工期较长,特别是管线改造对住户的影响很大,实施中可能会遇到比较大的阻力 。所以,根据老旧住宅供暖系统改造的要求,设计一种简单、实用的住宅供暖计量系统是必要的。本文完成了一种基于 CAN总线技术的供暖计量系统的设计。

2、CAN总线技术简介

2.1 CAN总线结构

CAN(Controller Area Network)总线是德国 Bosch公司 1990年推出的一种现场总线标准。它具有实时性强、可靠性高,且开发工具廉价的特点。 Motorola、Intel、Philips等公司都为其提供硬件支持。

CAN总线系统是由许多 CAN节点组成,CAN总线将各个节点连接起来,其总线总长度最大为 10千米。CAN总线可以通过链接设备(Linking Device)与上层网络相连,上层网络可以是信息网或其它标准的总线。

CAN总线协议遵从 OSI模型,其数据链路层和物理层由 CAN2.0协议规范描述。 CAN2.0协议规范没有描述 CAN总线协议的应用层,所以,其应用层需要另行构建。

2.2 CAN总线节点

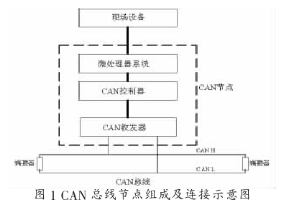

CAN总线节点由微处理器系统、CAN控制器、CAN总线收发器三部分组成。CAN总线节点组成及连接示意图如图 1所示。

节点中微处理器系统由微处理器和本地应用电路构成,微处理器是整个节点的控制中心,本地应用电路与现场设备相连,节点中 CAN收发器与 CAN总线相连,CAN总线节点是连接现场设备和总线的关键。

CAN总线节点具有两个重要功能,即:总线通信功能和本地控制功能。总线通信功能完成与总线上其它节点的数据传输;本地控制功能完成对与本节点相连的现场设备的控制。节点加上现场设备构成了一个控制系统,而且是具有通信功能的控制系统,CAN总线是将众多这样的控制系统连接在一起的信息通道,采用 CAN总线技术构建的系统是分布式系统,这体现了现场总线技术的本质。

3、总体方案设计

3.1需求及技术分析

我国集中供暖方式主要用于楼房住宅建筑中,目前,老旧住宅中供暖方式虽然各有不同,但是,其供暖管线的基本结构是所谓 “串连分趟”式。按照住宅内供暖区域的不同,每一趟供暖管线分布于住宅内的不同位置,上下各层的每一趟管线上串行连接有散热器,单层单趟供暖管线结构示意图如图 2所示。

住宅的设备层设有横向的回水管线,例如一个两室两厅一卫一厨的单元中至少有 6趟供暖管线通过,在不改变现有供暖管线的条件下,必须对每一住户的每一趟管线所消耗的热量分别进行计量,即图 2中 A点到 B点所消耗的热量值,累加后得出该住户所消费的总热量。由于空间上的分布性,要求供暖计量系统必须采用全分布式系统,CAN总线技术符合这一要求,而且 CAN总线产品与其它现场总线产品相比其成本低,适合于现有系统的改造,所以设计中采用了 CAN总线技术。在民用住宅中要计量热量的消耗量,一般要求系统应对相应热传导介质的流量和温度进行计量,所以,每一住户的单趟供暖线路的两端,即图 2中 A、 B点处应设有流量和温度的测量点,根据该两处的流量差值和温度差值可以计算出该住户这一散热器所消耗的热量。为简化现场设备,热量值的计算在主机中完成。单元住宅具有层层相叠的特点,在这样的住宅中每一住户的单趟供暖线路上设置一个测量点即可满足计量的要求,如层高为 21层的住宅楼,每一单趟供暖线路上的测量点个数是 22个,若每层按 10户计算,每户 6趟供暖管线,则该栋住宅楼共有 1320个测量点。

3.2总体方案设计

系统设计中采用主/从结构,系统结构框图如图 3所示。其中主机通过 CAN总线适配器与 CAN总线相连,节点采用统一供电方式,端接器是 CAN总线所要求的它安装在总线的两端。节点 1至节点 n是 CAN总线节点,主要完成流量值和温度值的采集以及与主机的通信,系统具有自动数据采集的功能,避免了人工查表的过程。

主机采用巡检的方式访问节点。流量的累加在节点中完成,温度值由节点采集后供主机读取。总线的最大长度可以达到 10千米,这一长度完全可以满足目前高层住宅的要求。

在正常供暖状态下,如果没有泄漏,单趟供暖线路上的流量应该是相等的,由于横向回水管线在设备层中,所以,流量传感器只安装在设备层,这些点的流量值与住户室内的流量值是相等的,这样可以减少改造的工程量,其缺点是不能检测到住户供暖设施的泄漏故障。温度传感器安装在每个测量点处。以层高为 21层的住宅楼为例其设备层在顶层和中间的一层中,所以在顶层、底层和中间的设备层安装节点。

温度传感器安装在每个测量点处,温度传感器电缆和 CAN总线(采用非屏蔽双绞线)必须沿供暖管线穿过住户的上下层楼板,如果采用无线系统可以避免布线从而可以降低对住户的影响,但从系统的可靠性及稳定性方面考虑最终选择了有线系统。

4、节点软硬件设计

4.1节点硬件设计

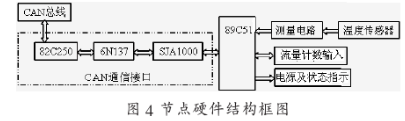

在 CAN节点硬件设计中采用 89C51单片机为处理器,CAN控制器和 CAN收发器选择目前应用比较广泛的 Philips公司的 SJA1000和 82C250。节点硬件结构框图如图 4所示。节点具有流量值累加、温度采集、电源显示和掉电保护、光报警及总线通信的功能。

温度传感器采用美国DALLAS公司生产的数字式温度传感器DS18B20。该传感器测温范围为-55~+125℃,测温分辨率可达0.0625℃,其中在-10℃~+85℃的范围内的测量精度为 ±0.5℃,由于每个 DS18B20有唯一的一个连续 64位产品号,这样,在微处理器的控制下允许在一根电缆上接多个传感器,其最长电缆长度可达150米,能够满足系统设计的要求。

4.2节点软件设计

节点软件由节点通信程序、温度采集程序和流量采集程序三个部分组成。这里主要对流量采集程序作简单介绍。在我国北方地区,一个供暖季大约是 150天,流量的累加值如果采用 8位十进制数,最多可以达到 9999999.9吨的流量计数,能够满足绝大多数应用场合的要求。设计中节点流量的累加计数采用非压缩 BCD码形式,一共占用 8个单元,使用 89C51单片机片内 60H-67H开始的单元作为软件计数的累加单元,其中 60H作为最低位 8位。流量采集需要记录流量的累加值,所以,其工作的连续性是十分重要的,但是当节点本身出现故障时,当前流量的累加值就会丢失,这时在整个系统中只有主机中有上次采集到的该节点发出的流量累加值,所以,流量采集节点的软件设计中应考虑节点故障修复后再次投入使用时如何恢复流量累加值的问题,软件设计中采用了现场流量采集只计量流量的增量值,主机读取后进行累加的方式。节点流量采集程序流程图如图 5所示。

5、结论

本文所设计的基于CAN总线技术的供暖计量系统适合于目前我国老旧居民住宅供暖系统的改造,其试验系统已经在一栋高五层,建筑面积约为 6千平方米的办公楼内运行了一个供暖季,系统的可靠性和计量精度达到了设计要求。老旧住宅供暖计量系统的改造是我国供暖体制改革的重点和难点,希望本文的工作能够为目前民用住宅供暖系统的改造提供点滴经验。