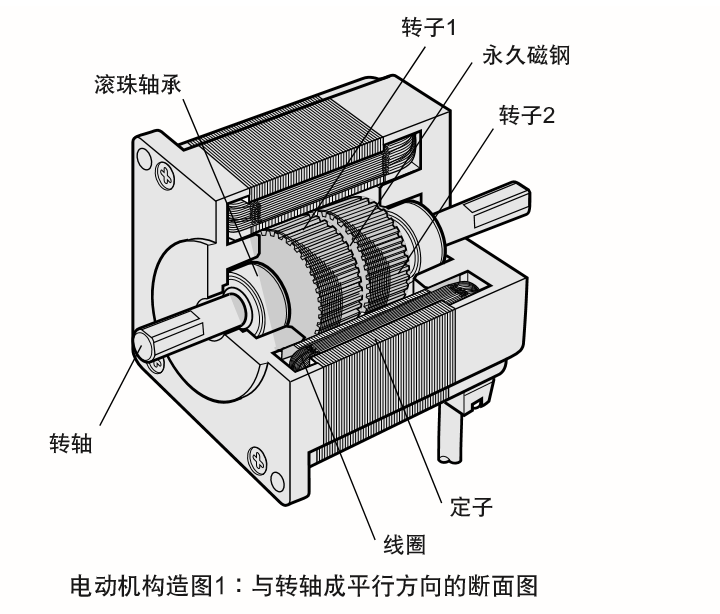

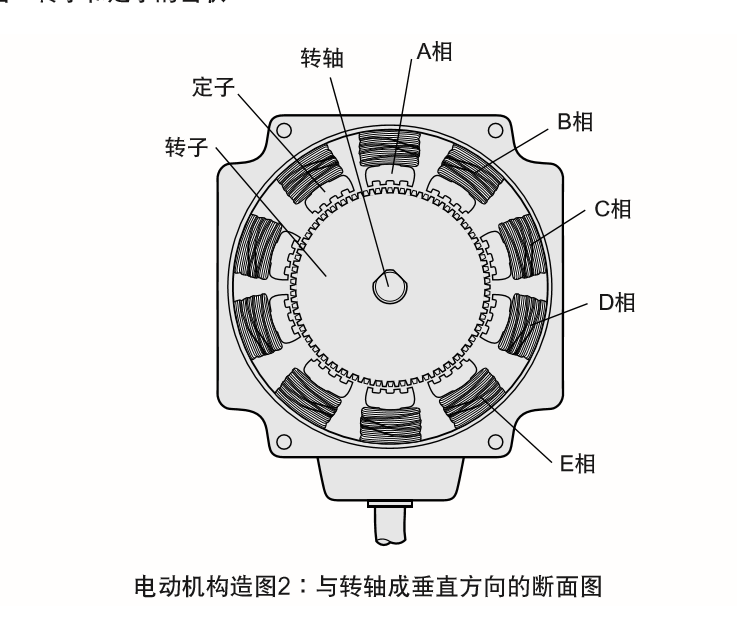

一.步进电动机的构造

步进电动机构造上大致分为定子与转子两部分。 转子由转子 1、转子 2、永久磁钢等 3 部分构成。而且转子朝轴方向 已经磁化,转子 1 为 N 极时,转子 2 则为 S 极。

定子拥有小齿状的磁极,共有 10 个,皆绕有线圈。 其线圈的对角位置的磁极相互连接着,电流流通后,线圈即会被磁 化成同一极性。(例如某一线圈经由电流的流通后,对角线的磁极将 同化成 S 极或 N 极。) 对角线的 2 个磁极形成 1 个相,而由于有 A 相至 E 相等 5 个相位, 因此称为 5 相步进电动机。 转子的外圈由 50 个小齿构成,转子 1 和转子 2 的小齿于构造上互 相错开 1/2 螺距。

励磁∶电动机线圈通电时的状态 磁极∶经由励磁而磁化的定子的突出部分 小齿∶转子和定子的齿状

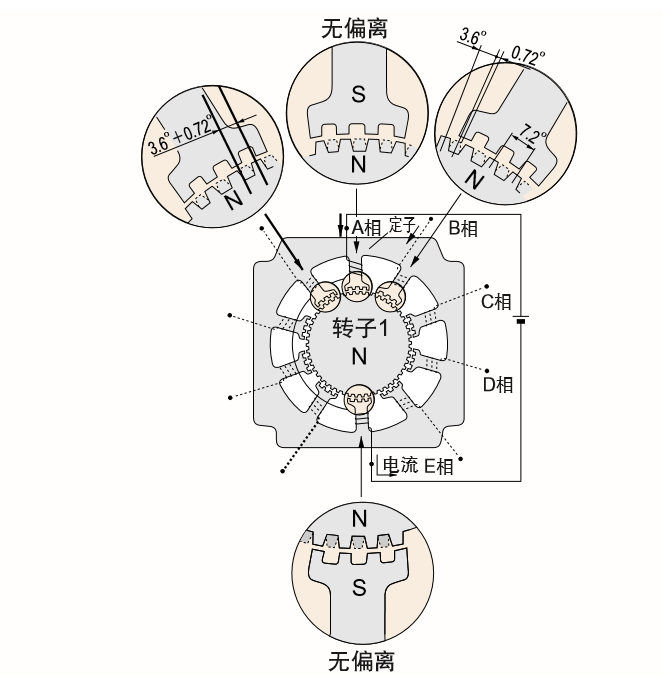

二.步进电动机的工作原理

实际上经过磁化后的转子及定子的小齿的位置关系,在此说明如下。

A相励磁

将 A 相励磁,会使得磁极磁化成 S 极,而其将与带有 N 极磁性的 转子 1 的小齿互相吸引,并与带有 S 极磁性的转子 2 的小齿相斥, 于平衡后停止。此时,没有励磁的 B 相磁极的小齿和带有 S 极磁性 的转子 2 的小齿互相偏离 0.72°。以上是 A 相励磁时的定子和转子 小齿的位置关系。

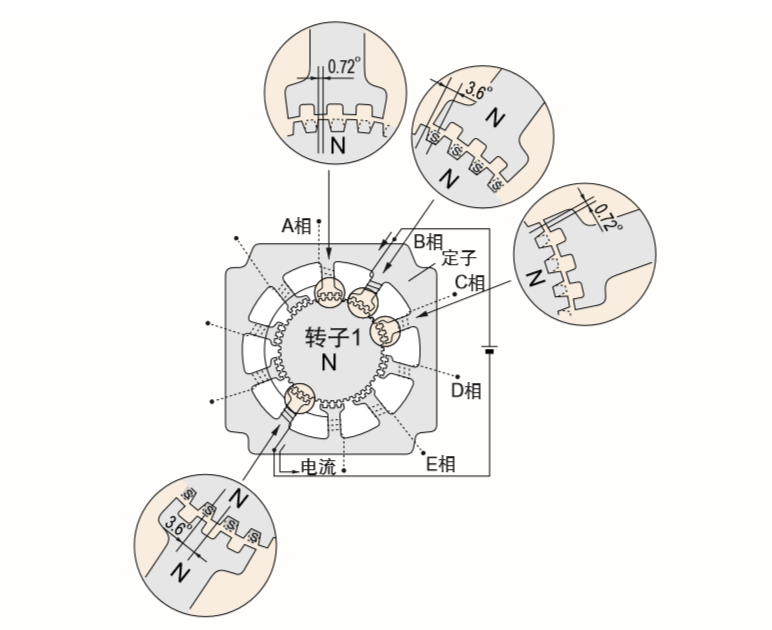

B相励磁

其次由 A 相励磁转为 B 相励磁时,B 相磁极磁化成 N 极,与拥有 S 极磁性的转子 2 互相吸引,而与拥有 N 极磁性的转子 1 相斥

也就是说,从A相励磁转换至B相励磁时,转子转动0.72°。由此可知, 励磁相位随 A 相→ B 相→ C 相→ D 相→ E 相→ A 相依次转换,则 步进电动机以每次 0.72°做正确的转动。同样的,希望作反方向转 动时,只需将励磁顺序倒转,依照 A 相→ E 相→ D 相→ C 相→ B 相→ A 相励磁即可。 0.72°的高分辨率,是取决于定子和转子构造上的机械偏移量,所 以不需要编码器等传感器即可正确的定位。另外,就停止精度而言, 会影响的只有定子与转子的加工精度、组装精度、及线圈的直流电 阻的不同等而已,因此可获得 ±3 分(无负载时)的高停止精度。 实际上步进电动机是由驱动器来进行励磁相的转换,而励磁相的转 换时机则是由输入驱动器的脉冲信号所进行。以上举的是 1 相位励 磁的例子,实际运转时,为有效利用线圈同时进行 4 相或 5 相励磁的。

●控制方法的概要

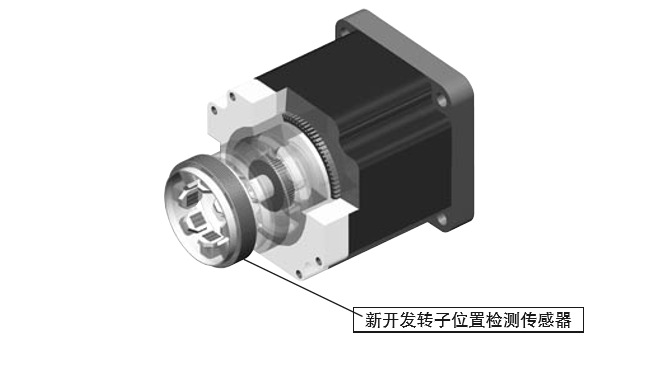

◇内藏新开发的转子位置检测传感器 在电动机的反输出轴侧藏有转子位置检测传感器

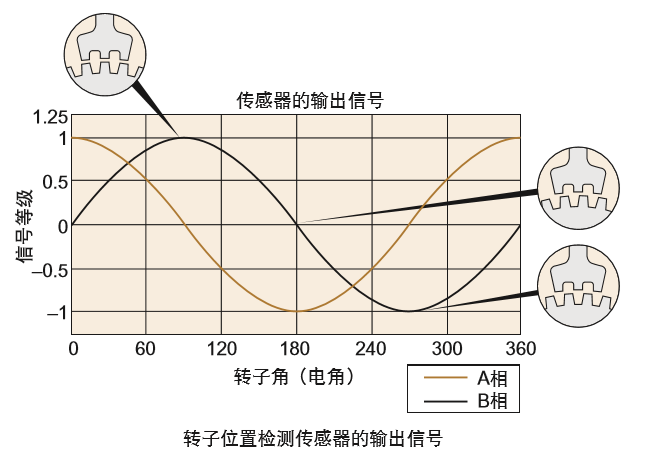

利用传感器线圈检测由于转子运转位置所决定的磁阻的变化。

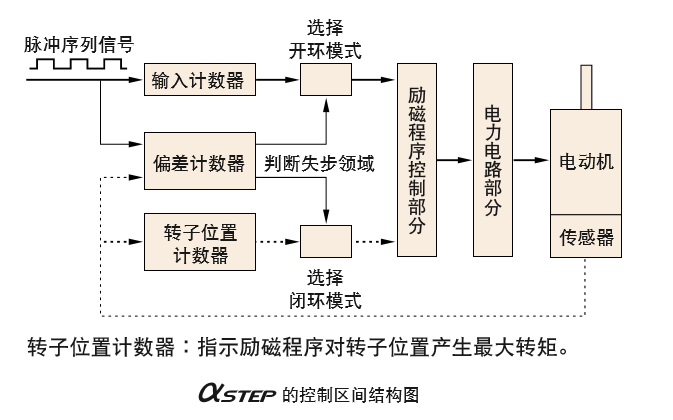

◇采用新概念的闭环控制系统

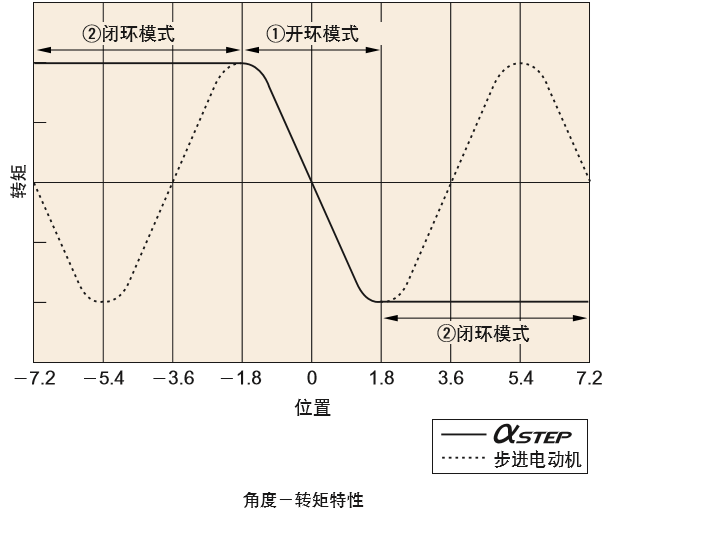

通过偏差计数器的演算可得知,脉冲信号的指令位置与实际的转子 运转位置的偏差量(不足/过转)。 通过偏差计数器的演算结果判断是否进入「失步领域」,以转换开环 模式/闭环模式。 · 位置偏差量未达 ±1.8°时,以开环模式进行运行。 · 位置偏差量超过 ±1.8°时,以闭环模式进行运行。

于闭环电路模式下,驱动器会控制电动机线圈的励磁状态,令其对 于转子运转位置产生最大转矩。 采用此种控制方式,于角度-转矩特性上没有所谓的不稳定点(失 步领域)。

◇提升步进电动机的性能

●高速领域的转矩特性更容易使用 因为不会失步,因此使用时不需如以往的步进电动机 一般需要考虑以下各点∶ · 起因于控制器的脉冲 Profile 的加减速常数、惯性比的限制 · 起因于失步的起动脉冲速度的限制 因此可更简单的于超过自起动领域的领域中进行高速运行。

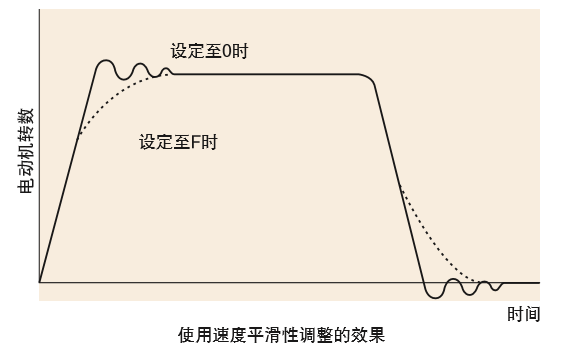

●使用速度滤波器开关调整起动时/停止时的响应性 不需变更控制器的数据(起动脉冲速度、加减速常数)即可将起 动时/停止时的响应性做 16 种类的调整。 此一功能主要目的是希望能减少对工作物的保护,以及降低低速 运行时的振动。

步进电动机的基本特性

使用步进电动机时,电动机的特性是否符合使用条件,是相当重要 的一点。 在此说明步进电动机使用时的重要特性。 步进电动机的特性可大略分为两项。 ●动态特性∶ 这是与步进电动机起动或运转时有关的特性。主要会影响机器的 工作、周期时间等。 ●静态特性∶ 这是与步进电动机停止时角度变化有关的特性,主要会影响机器 的精度。

●动态特性 ◇转速-转矩特性

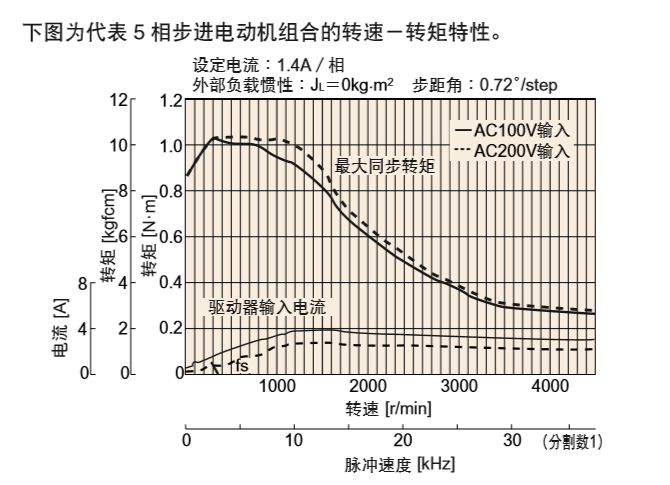

表示驱动步进电动机时的转速和转矩的关系,其特性图如上所示。 这是选用步进电动机时所必须考虑的特性。横轴代表电动机输出轴 的转速,而纵轴则代表转矩。 转速-转矩特性取决于电动机与驱动器,因使用的驱动器的种类不 同将产生很大的差异。

q 保持转矩(Holding Torque) 步进电动机于通电状态(额定电流)停止时, 所能保持的最大转 矩(保持力)。 w 最大同步转矩(Pullout Torque) 各种转速所能产生的最大转矩。 选用电动机时必须注意所需转矩一定要在此曲线的内侧。 e 最大自起动频率(f s) 步进电动机于摩擦负载、惯性负载为 0 时,可瞬时(无加减速时 间)起动、停止的最大脉冲速度。 若以比此更大的脉冲速度来驱动电动机时,则有必要进行缓慢加 减速。电动机上有惯性负载时,则此频率会有所下降。 (请参考惯性负载-自起动频率特性) 最大响应频率(f r) 步进电动机于摩擦负载、惯性负载转为 0 时,进行缓慢的加减速 时可运行的最大脉冲速度。

下图为代表 5 相步进电动机组合的转速-转矩特性。

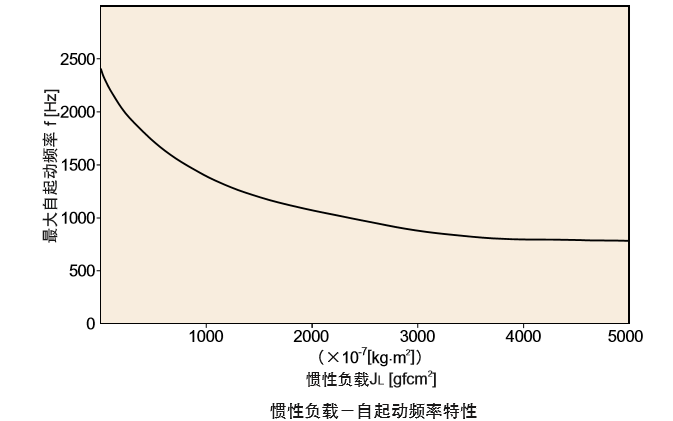

◇惯性负载-自起动频率特性

表示因自起动频率的惯性负载而产生变化的特性。 步进电动机的转子本身或负载,因有惯性惯量存在,因此于瞬时起 动或停止时,电动机轴会产生迟延或超过的现象。此一数值会随脉 冲速度而变化,但是若超过某一数值时电动机将无法追随脉冲速度, 而产生失步(miss-step)现象。 此一即将失步前的脉冲速度就称为自起动频率

相对于惯性负载的最大自起动频率的变化可以下列公式算出近似值。

=f

fs

JL J0

[Hz]

1+

fs∶电动机单体的最大自起动频率 [Hz] f ∶有惯性负载时的最大自起动频率 [Hz] Jo∶转动惯量 [kg.m2(gfcm2)] JL∶负载的惯性惯量 [kg.m2(gfcm2)] (J= 的关系存在) GD2 4

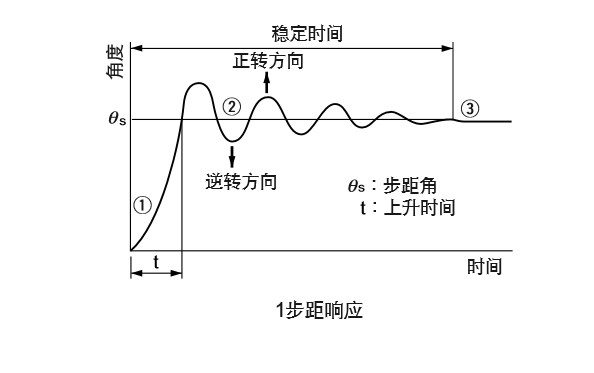

◇振动特性 步进电动机以连续的步距状态边移动边重复运转。其步距状态的移 动会产生如下所示的 1 步距响应。

q 停止状态的步进电动机输入 1 脉冲时,会朝下一个步距角进行加 速。 w 加速后的电动机通过步距角并超过某个角度后,则会朝反方向被 拉回。 e 如此般衰减振动后,将于既定的步距角度位置上停止下来

●电磁制动

保持电动机位置的机械式制动。本公司采用因停电等造成电源中断 时可立即自动保持电动机位置的无励磁动作型电磁制动。

●齿隙 为减速机或联轴器上的间隙。齿隙角度的范围是无法控制的,愈小 愈容易执行高精度定位。本公司备有无齿隙的谐波减速机、PN 减 速机或齿隙较小的 PL 减速机、TH 减速机。

●脉冲输入方式 以脉冲指令方式控制 CW、CCW 的运转方向。有单脉冲(1P)输入 方式与双脉冲(2P)输入方式。单脉冲输入方式是依据脉冲信号与 运转方向信号产生的方式。双脉冲输入方式是在 CW 方向输入 CW 脉冲,在 CCW 方向输入 CCW 脉冲的方式。

●光耦合器(ON、OFF) 光耦合器是将电信号转换为光进行传动的,输入与输出是采取电气 绝缘的方式, 具有不易受干扰的特性。本公司的定义为驱动器内部 的光耦合器(晶体管)通电状态时为「ON」,驱动器内部的光耦合 器(晶体管)非通电状态时为「OFF」。

OFF ON光 耦合器状态

●微步 这是利用控制流入电动机线圈的电流,将步距角细分化,实现高分 辨率的技术步距角是非常小的,所以不会因步进驱动产生振动,实 现低振动、低噪音。

●下降 将负载从上向下带动的工作称为下降运行。对电动机而言,因为会 受重力而产生被带动的情形,所以若使用伺服电动机时将会产生发 电机功能,可能造成驱动器的损坏,所以必须加装再生电路。步进 电动机或 因是与脉冲同步转动的,所以下降时也可执行速 度控制。

●励磁原点 指励磁程序处于初始的状态。5 相步进电动机每转动 7.2°时,便到 初始状态。

●励磁程序 步进电动机是依照决定的组合与顺序让电流流入电动机线圈产生旋 转的。电流流入电动机线圈的顺序称为励磁程序。因电动机或励磁 方式的种类而异。

●励磁定时信号 表示励磁程序为初始状态的信号,为一驱动器上的功能。电动机每 转动 7.2°即输出一次。因此,5 相整步时为每 10 脉冲,半步时为 每 20 脉冲输出一次。