半导体行业观察LED 在传统液晶显示器(LCD)中做为背光应用,由于须通过偏光片、液晶、彩色滤光片等层层转换,以致效率耗损仅剩不到 8 %,因而促使新兴显示技术崛起。其中,次世代显示技术微发光二极体(Micro LED)潜力备受看好,有望改善显示效率问题并开启无限应用空间,未来也将颠覆既有产业链结构,通过跨领域技术整合加以推动实现。对台厂来说挑战虽大,却也是打破产业成长僵局的契机。

台湾地区具产业优势,发展 Micro LED 技术创造附加价值

传统 LCD 采用冷阴极管(CCFL)或 LED 做为背光源,自有机发光二极体(OLED)技术出现后,显示技术开始转向自发光型态发展,接着量子点发光二极体(QLED)、Micro LED 技术也相继崛起。调研机构集邦科技绿能事业处协理储于超,近日出席 LEDinside 所举办的 LEDforum 时表示,韩系厂商将绝大部分资源投入开发 OLED 及 QLED 技术,台湾地区则拥有成熟完整的产业供应链包括 LED、面板、半导体等,若积极发展 Micro LED 技术,进程会相对顺利些。

Micro LED 显示技术若能实现,将大幅提升光效率、降低整体结构厚度,而制程也会有所简化。储于超以 55 寸 4K 电视为例,说明其像素尺寸为 200 µm x 200 µm,LED 采用 3030 封装规格,即 3,000 µm x 3,000 µm,两者面积相差 225 倍,而在 LED 点光源转换至面光源的过程当中,会造成效率大量耗损。在 Micro LED 显示技术下,LED 微缩至 50 µm x 50 µm 小于像素尺寸,可接合在 TFT 或 CMOS 基板上,实现每一点像素(pixel)定址控制及单点驱动发光。

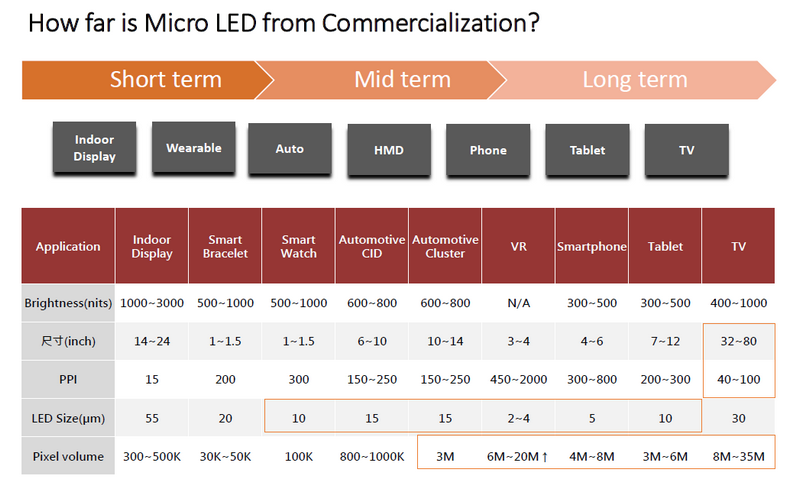

储于超认为,Micro LED 除了显示应用外,还能创造更多附加价值,发展 OLED 或 TFT-LCD 难以进入的利基应用市场。LEDinside 依据市面上相关产品尺寸及 ppi 要求,推算出 LED 尺寸及像素数量,反映 LED 尺寸愈大、像素数量愈少的应用,实现商业化量产的速度可能相对较快。

▲ Micro LED 应用商业化量产速度(图片来源:LEDinside)

技术课题为关键,巨量转移讲求高良率与精准度

为了开发更好的显示技术解决方案,中国台湾半导体公司錼创科技(PlayNitride)成立两年以来,也积极开发 Micro LED 技术,并以“PixeLED”为名申请专利。该公司CEO李允立说明,Retina 显示器具有 400 ppi 高像素密度,而錼创所开发的 Micro LED 技术,理想上可达 1,500 ppi 以上甚至 2,000 ppi,能够因应虚拟现实(VR)显示器需求;亮度超过 5,000 nits,使画面在阳光下依然清晰可视;能耗仅占传统 LCD 10 %,也比 OLED 能耗低了一半。其他包括 LED 尺寸可微缩到 10 µm 以下、快速切换 on/off,色域范围比 NTSC 标准高近 20 %,以及实现可挠曲等特点。

錼创主要研发范畴涵盖磊晶、微小芯片到巨量转移(Mass Transfer)技术,其中又以巨量转移技术最具挑战。李允立强调,巨量转移技术讲求高良率及转移率,尤其对于显示行业来说,转移良率达 99 %仍然不够,必须达到 99.9999 %即“六个 9”的程度才算达标,而每颗芯片的精准度又必须控制在正负 0.5 µm 以内。正因为如此,李允立将巨量转移技术视为“艺术”(art),而并非以“科学”(science)角度看待。

不仅巨量转移技术有待突破,李允立也提出 LED 晶圆均匀度的重要性,期望达到无微粒(particle)、不必分 bin 的程度。此外,修复坏点、开发新基板、设计电路驱动、检测等,都是相当重要的技术课题。

跨领域串联共同作战,Micro Assembly 联盟即将成军

工研院也同样专注发展 Micro LED 及巨量转移技术,从 2009 年起经过多年研发,直到 2013 年出现技术突破,做到主动驱动、分辨率达 VGA(640 x 360)等级,LED 尺寸缩至 10 µm、间距 12.8 µm,近年来更持续提升分辨率,现单色已达 qHD(960 x 540)。彩色 RGB Micro LED 方面,目前分辨率达 100 x 100,LED 尺寸 10 µm、间距 19.2 µm。

工研院电光所微组装系统部经理方彦翔博士指出,Micro LED 最大精神在于巨量转移,无论哪种应用都需一次进行上万颗转移,精准度要求相当严格。工研院采用物理性转移方式,将所开发的巨量转移模组与量产设备 FC bonder 整合,现阶段达到单色 Micro LED 每次转移 54 万颗,彩色 Micro LED 每次转移 1 万颗,而过去三色转移良率不到 90 %,现在均已提升至 99 %以上。

在物联网(IoT)发展趋势下,未来穿戴式设备势必结合更多感测器,对空间需求也更为提高,而 Micro LED 间距足以整合许多元件,能在穿戴式设备、智能手机或其他应用中发挥优势,而这也是工研院正着重发展的“微组装”(Micro Assembly)技术,并计划于 2016 年 10 月中旬成立 Micro Assembly 联盟“CIMS”(Consortium for Intelligent Micro Assembly System)。

方彦翔表示,Micro LED 和微组装技术相当复杂,无法靠单一产业实现,因此必须跨领域串联半导体、面板、LED、系统整合等厂商,共同建立跨领域产业交流平台,将台湾地区打造成全球 Micro Assembly 产业链供货重镇。CIMS 将结合产官学研资源,不仅提供技术发展趋势及应用市场最新资讯,也提供快速试制服务、推动开发解决方案等。

Micro LED 应用想像空间广,结合各产业领域技术可望推动发展,加速实现各种可能应用。至于未来 Micro LED 能否成为主流显示技术,将取决于技术成熟速度,以及成本是否具竞争力。这场显示技术竞逐赛,就此展开。

(首图来源:)

如需获取更多资讯,请关注微信公众账号:半导体行业观察