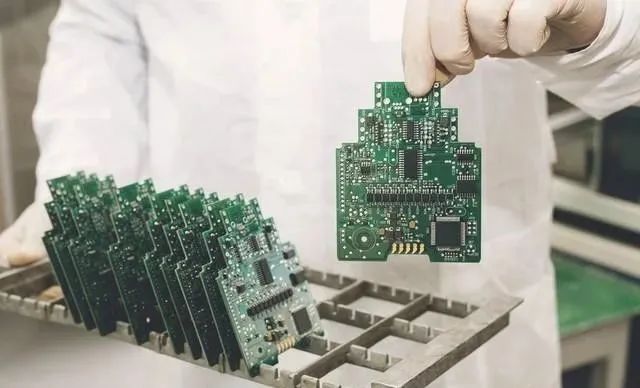

在现代电子制造领域,PCB(印制电路板)的设计与制造是关键环节之一。

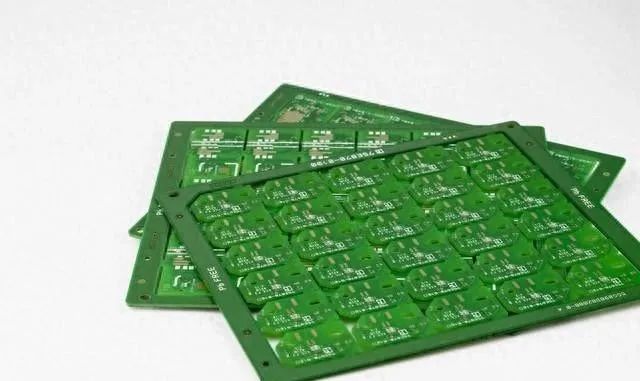

为了提高生产效率和降低成本,PCB拼板成为了一种常见的做法。

那么,为什么需要对PCB进行拼板呢?SMT贴片机对PCB板的拼板尺寸又有哪些要求?本文将为您详细解答这些问题。

我们来探讨一下PCB拼板的原因。

在批量生产中,将多个PCB设计组合在一起,形成一个较大的拼板,可以提高生产效率。

这样做的好处有以下几点:

1. 提高生产效率:通过拼板,可以将多个PCB同时进行生产和测试,从而提高整体生产效率。

此外,拼板还可以减少生产线上的换线次数,降低设备磨损和维护成本。

2. 降低生产成本:拼板可以减少单个PCB的边框和定位孔数量,从而节省材料成本。

同时,由于生产效率的提高,人工和能源消耗也会相应减少,进一步降低生产成本。

3. 提高产品质量:拼板可以使PCB在生产过程中更加稳定,减少因单个PCB变形、翘曲等问题导致的不良品产生。

此外,拼板还可以提高PCB的散热性能,有利于电子产品的稳定运行。

在进行PCB拼板时,还需要注意SMT贴片机对PCB板拼板尺寸的要求。

一般来说,SMT贴片机对PCB板的尺寸有以下要求:

1. 最大尺寸:不同的SMT贴片机对PCB板的最大尺寸有不同的限制。

一般来说,最大尺寸约为600mm x 800mm。

超过这个尺寸的PCB板可能需要使用更大型的设备或者采用分板的方式进行处理。

2. 最小尺寸:为了保证生产效率和产品质量,SMT贴片机通常要求PCB板的最小尺寸不小于50mm x 50mm。

过小的PCB板可能会导致生产效率低下,甚至无法正常生产。

3. 形状要求:为了便于SMT贴片机的识别和定位,PCB板的形状应尽量规则,避免出现锐角、凹槽等复杂形状。

此外,PCB板的边缘应平整无毛刺,以确保顺利通过SMT贴片机。

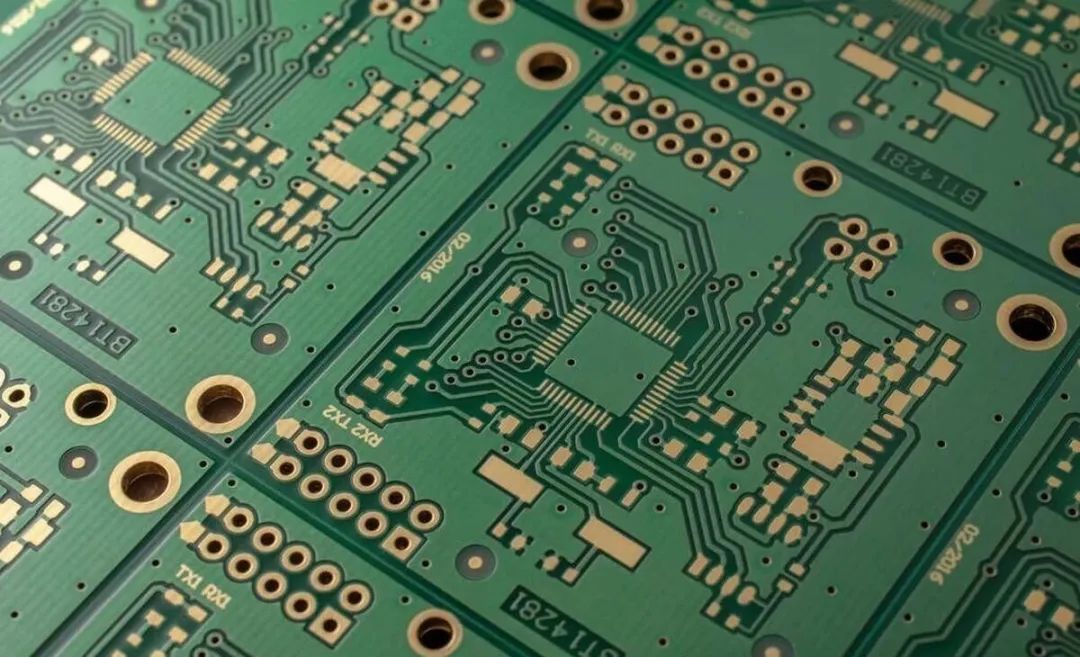

4. 拼板间距:在进行PCB拼板时,需要预留一定的间距,以便SMT贴片机进行识别和定位。

一般来说,拼板间距应大于2mm且小于10mm。

过大或过小的间距都可能导致SMT贴片机无法正常工作。

PCB拼板是一种有效的提高生产效率、降低成本的方法。

然而,在进行PCB拼板时,还需要充分考虑SMT贴片机对PCB板尺寸的要求,以确保生产过程的顺利进行。

部分电子书籍截图

相关文章

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服