01概述:

在无刷直流电机控制系统中,位置传感器(如霍尔传感器等)虽然为转子位置提供了最直接最有效的检测方法,但是它们也使电机的体积变大,需要的信号引线增多,生产成本增加。在某些应用场合(如高温高压),位置传感器的不可靠性更带来了系统运行失效的风险。因此,人们致力于寻找无刷直流电机无位置传感器的控制方法。本文将讨论包括电机驱动方式、PWM 调制方式、转子位置检测方法等无位置传感器控制的关键技术。

02电机驱动方式的选择:

1、主功率电路驱动方式分析

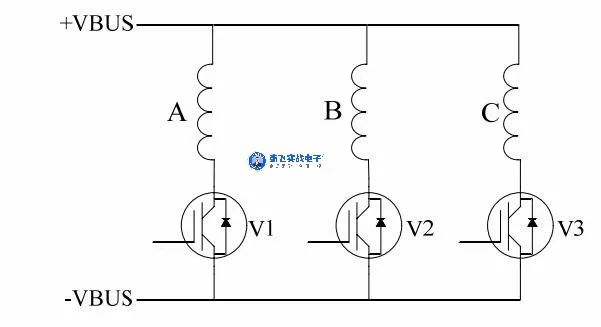

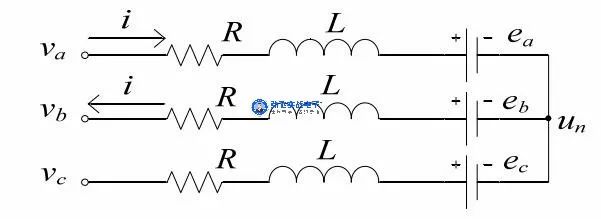

无刷直流电机可以有多相结构,每种结构都可以用全桥或半桥电路来驱动,而全桥驱动又可分为星形和角形联结以及不同的通电方式。不同的选择会使电机及控制系统产生不同性能和成本。以应用最广泛的三相无刷直流电机为例,便有三相半桥驱动、三相星形全桥驱动、三相三角形全桥驱动等多种方式如下图一所示:

(a)半桥驱动方式

(b)半桥驱动方式

图一:无刷直流电机驱动方式示意图

如上图一(a)所示,三相半桥驱动电路的特点是简单,但电机绕组的利用率很低,每个绕组只通电1/3周期的时间,另外2/3时间处于断电状态,绕组未能得到充分利用,其运行时转矩波动较大;对于要求较高的场合,一般采用三相全桥电路,如上图一(b)所示。

无论电机绕组采用何种联结方式,三相全桥驱动电路都有两两导通和三三导通两种通电方式。两两通电方式是指每一瞬间有两只开关管导通或调制,每隔60度电角度换相一次,每次换相改变一只开关管的状态,每只开关管导通120度电角度;三三通电方式是指每一瞬间都有3只开关管同时导通或调制,每隔60度电角度换相一次,每个开关管通电180度电角度。但是在三三通电方式中,对开关管的关断和导通顺序有严格的规定,稍有不慎便会造成上下桥臂同时导通,使直流电源短路而烧毁。

综上分析,本文采用三相星形全桥驱动电路,并采用两两导通的通电方式来探讨无位置传感器控制的关键技术。

2、六步换相法

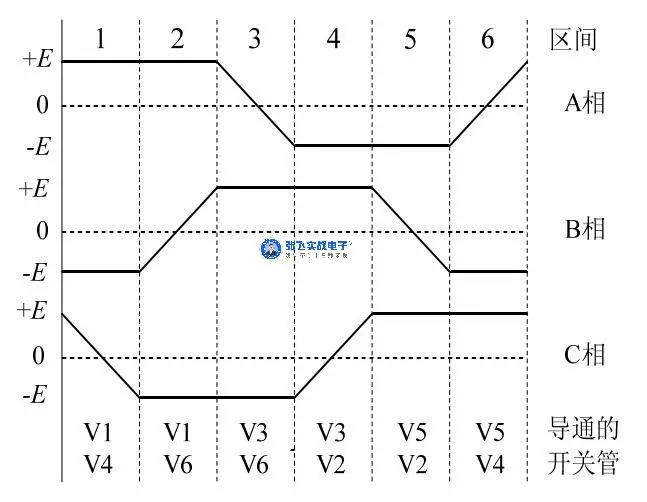

无刷直流电机采用两两通电的三相星形全桥驱动方式后,每个电周期内换相六次,也即是我们常说的六步换相法。根据通电绕组的不同,将一个电周期平均分成6步,称为6个区间或6个状态,换相发生在两个相邻状态的切换瞬间,由开关管的切换完成。六步换相法的原理如下图二所示。

(a)六步换相每个状态对应的电流方向

(b)定子绕组反电动势波形及开关管导通顺序

图二:六步换相原理示意图

图二(a)显示了六步换相中每一步的电流流过电机绕组的方向,图二(b)显示了每一步电机绕组的反电动势波形及开关管的导通情况。各开关管的导通顺序是V1V4、V1V6、V3V6、V3V2、V5V2、V5V4、V1V4……当V1和V4导通时,电流从V1流入A相绕组,再从B相绕组流出,经V4流回电源,在这个状态中,C相绕组是不通电的,即处于悬空状态。每一状态上都有两相绕组通电,另外一相绕组悬空,这是六步换相法的重要特征,我们该篇文章将要讨论的无位置传感器控制就是基于此实现的。

03PWM调制方式:

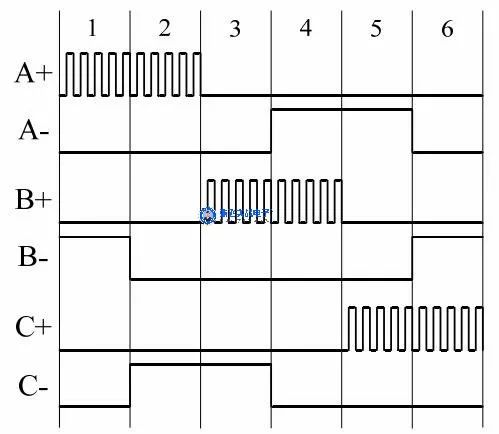

PWM控制是最常用的电机调速方式,尤其是近年来IGBT和MOSFET等电力电子器件的发展,PWM的调制频率可达几十甚至几百kHz,为电机的宽转速、快响应灵活调速提供了条件。PWM控制主要是通过PWM波对桥式逆变桥功率管的开关状态进行调制达到对电流的控制和调节。根据PWM的作用时间和作用的开关管不同,可以将PWM调制分为五种模式。在每个开关管导通的120度电角度的时间内,五种调制模式如下图三所示。

图三:120度导通方式下五种PWM调制方式

(1)H_PWM-L_PWM模式:逆变桥上下桥臂采用互补的PWM信号进行调制;

(2)ON_PWM模式:在每个开关管的120度电角度导通空间中,前60度电角度保持恒通,后60度电角度进行PWM调制;

(3)PWM_ON模式:在每个开关管的120度电角度导通空间中,前60度电角度进行PWM调制,后60度电角度保持恒通;

(4)H_PWM-L_ON模式:在每个通电状态中,处于逆变桥中上桥臂的开关管采用PWM调制,下桥臂的开关管保持恒通;

(5)H_ON-L_PWM模式:在每个通电状态中,处于逆变桥中上桥臂的开关管保持恒通,下桥臂的开关管采用PWM调制。

在五种调制方式中,上下桥臂同时调制的方式,如H_PWM-L_PWM,称为“全斩波”调制模式;其他四种调制方式,称为“半斩波”调制模式。“全斩波”模式的开关损耗和定子绕组的电流脉动均是其他“半斩波”模式的两倍,而在“半斩波”的四种调制模式里,在上桥换相过程中,PWM_ON模式和H_PWM-L_ON下的转矩脉动比ON_PWM模式和H_ON-L_PWM模式下的小;在下桥换相过程中,PWM_ON模式和H_ON-L_PWM下的转矩脉动比ON_PWM模式和H_PWM-L_ON模式下的小。

考虑到控制的简单性,我们本文选择最常用的H_PWM-L_ON模式(也被称为上桥斩波下桥恒通),也即在每个通电状态中只对上桥臂进行PWM调制,而下桥臂保持恒通。以状态1为例,AB相导通,当PWM高电平时,V1、V4导通,电源通过V1、V4,电流增加;当PWM低电平时,V1关断,V4导通,电流通过二极管续流。采用H_PWM-L_ON模式能有效的降低电机的转矩脉动,特别是在高速情况下。完整的PWM控制信号如下图四所示。

图四:PWM控制信号波形图

04反电势过零点检测方法的实现:

对于反电动势为梯形波的无刷直流电机,通过检测悬空相电压的过零点,即可得到悬空相反电动势电压的过零点。但是电机的引出线一般只有 A、B、C 三相绕组的引线,能够直接检测到的物理量只有端电压和相电流,因此只有对这些物理量进行处理和运算,才能获得电机的反电动势,检测其过零点。

由于绝大部分电机的中性点并没有引出,因此无法直接将定子端电压与中性点电压进行比较来获取过零点。针对这种情况,其中一种解决方法就是将端电压与直流母线电压的一半进行比较,假定端电压等于VDC/2 的时候发生反电动势过零事件,如下图五所示。这种电路容易实现,只需在绕组引出线上接上比较器即可,故一共需要三个比较器。但是这种方法检测到的端电压信号有正负相移,而且大多数情况下电机的额定电压小于 VDC 电压,因此反电动势过零事件并非总发生在 VDC/2 处,故检测不准确。

图五:端电压与直流母线电压的一半进行比较示意图

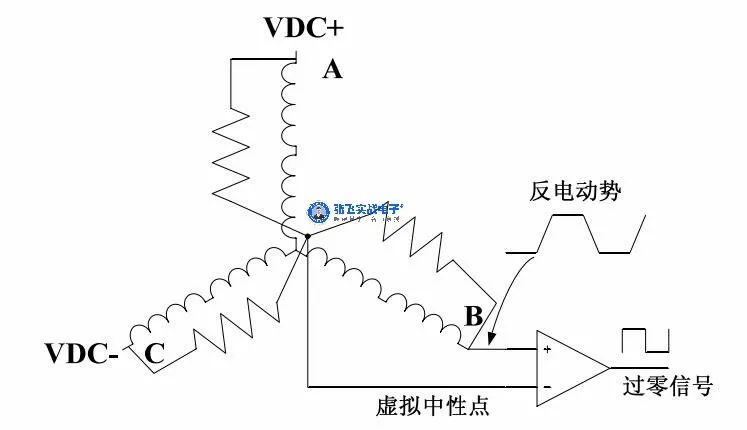

另一种方法是将三相定子端电压通过电阻分压网络来构成虚拟中性电压,通过比较端电压与虚拟中性点电压来获取反电动势过零点,如下图六所示。但是由于电机采用PWM 调速,定子端电压上都会叠加高频干扰,影响到反电动势过零点的获取。在许多情况下,都是采用电阻分压并搭配RC低通滤波来实现的,但是这样会导致反电动势信号大幅度地衰减,并且会带来过零点的相移问题,后期要进行相位补偿,增加了控制的复杂程度。

图六:端电压与虚拟中性点进行比较

由上可见,这些方法都依赖于片外比较器,而且可能存在过零点的相移问题。我们这篇文章在六步换相法和反电动势过零点检测方法的基础上,探讨更具针对性而且实现更方便的过零点检测方法。

由图二(b)可以看出,在每个状态中,悬空相的反电动势正负号都会发生变化,故只要我们检测到其反电动势正负号跳变的瞬间,即可捕捉到其过零点。以状态1为例,此时电流从A相绕组流入,由B 相绕组流出,C相悬空。此时的电机等效电路如下图七所示:

图七:状态1电机等效电路

根据等效电路,A、B 相绕组形成电流回路,C相绕组无电流,可得:

式(1)

式(1)

式中:va、vb、vc ---- A、B、C 三相端电压;

R、L ---- 定子绕组等效电阻、电感;

i ---- 定子绕组电流;

ea、eb、ec ---- A、B、C 三相反电动势;

un ---- 定子绕组中性点电压。

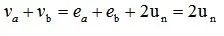

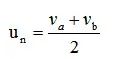

反电势是梯形波,在状态1有ea + eb = 0 ,将式(1)前两式相加,得:

式(2)

式(2)

对式(2)进行整理,得:

式(3)

式(3)

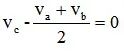

由式(1)的第三个式子可得C相反电势表达式:

式(4)

式(4)

由式(4)可见,C相反电势的表达式各项均为三相端电压,均可直接测量。要检测 ec过零,只需检测 的瞬间即可。由于在该状态1内,ec为下降沿穿越零点,故只需检测ec从正到负的跳变即可。因此,当三相端电压的关系满足

的瞬间即可。由于在该状态1内,ec为下降沿穿越零点,故只需检测ec从正到负的跳变即可。因此,当三相端电压的关系满足 ,即是

,即是 时,说明 ec出现了过零点。捕捉到过零点后,经过30度电角度,就到达换相点,此时应该将绕组切换至状态2的通电状态(正转情况下),即应该将V4关断,保持V1导通,并将V6开通,进入状态2通电状态。等到状态2的过零条件满足时,再延时30度电角度,则应该把开关管的开关状态切换成状态3对应的状态……如此循环往复,便可实现电机的无传感器运行。

时,说明 ec出现了过零点。捕捉到过零点后,经过30度电角度,就到达换相点,此时应该将绕组切换至状态2的通电状态(正转情况下),即应该将V4关断,保持V1导通,并将V6开通,进入状态2通电状态。等到状态2的过零条件满足时,再延时30度电角度,则应该把开关管的开关状态切换成状态3对应的状态……如此循环往复,便可实现电机的无传感器运行。

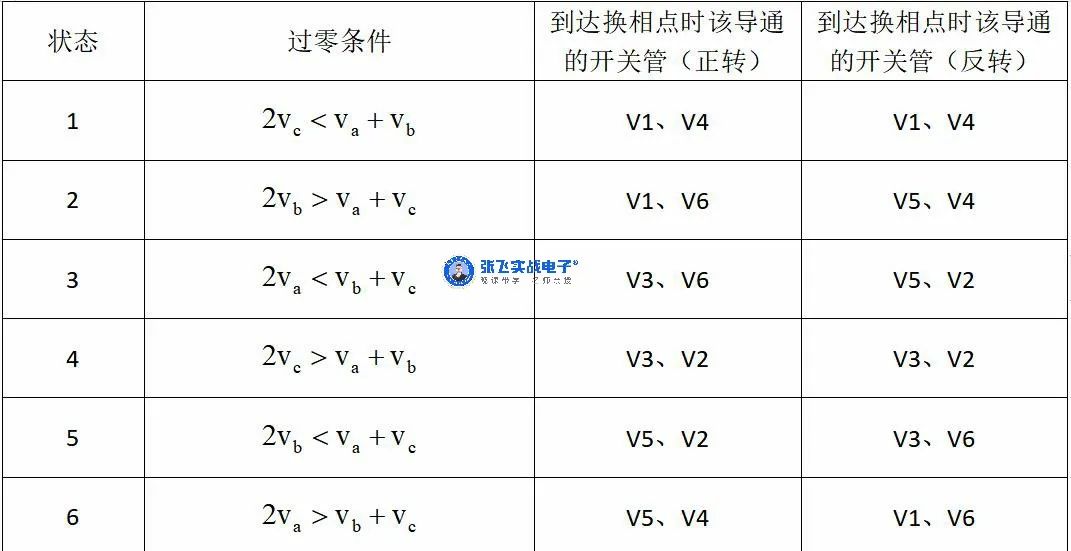

对照状态1,可以得出其他各状态的反电动势过零条件及换相说明,如下表一所示:

表一:各状态反电动势过零条件及换相说明

对照图二和表一可以看出,要实现换相,只需要在检测到反电势的过零点再延时30度电角度后,把定子绕组的通电状态切换为下一区间所对应的状态就可以了。而这种检测方法仅仅依赖于端电压,不需要中性点,也不需要片外比较器,而且运算过程简单,只需要用单片机的 ADC 模块对端电压进行采样转换后,就可以在内部进行过零事件的检测,满足条件时输出1,否则输出0。而由 PWM 调制引起的高频噪声对过零检测的干扰,可以通过基于择多函数的数字滤波器来消除。