0 引言

当前,国内外均在大力发展电动汽车。驱动系统作为电动汽车的核心零部件[1-2],其性能直接影响电动汽车的动力性、经济性及可靠性。随着动力电池技术的发展,电动汽车的续航里程也在不断地提升。动力电池在不同SOC(荷电状态,State of Charge,简称SOC)状态下的输出电压也不同,这就导致驱动系统需要工作在不同的电压下,且随着电池容量的提升,电压范围也在不断地扩大。

为了保证驱动系统在整个电压范围内均能获得较好的性能,本文基于一款55 kW的电动汽车驱动系统,通过对不同母线电压下的效率进行测试分析,评估其在动力电池不同SOC状态下的效率,为电动汽车驱动系统的设计、动力电池输出电压范围的设计、整车电压平台的选择等提供一定的参考。

1 驱动系统主要参数

电动汽车的驱动系统主要由减速器、驱动电机、MCU(电机控制器总成,Motor Controller Unit,简称MCU)构成[3],因减速器主要为机械传动部件,与电压的大小无关,本文主要分析不同电压对驱动电机和MCU的性能影响,下述电动汽车驱动系统均指驱动电机和MCU。

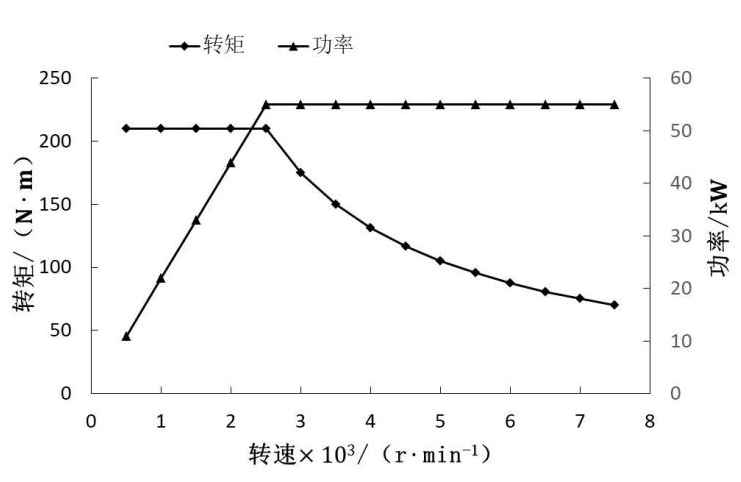

本文基于一款峰值功率为55 kW的电动汽车驱动系统进行分析,其具体参数如表1所示,峰值外特性曲线见图1,驱动电机为永磁同步电机。MCU的直流母线电压范围为340~750 V,分别对340 V、480 V、540 V、650 V、750 V五种不同电压进行单独测试分析。

图1 驱动系统峰值外特性曲线

2 性能分析

2.1 扭矩特性分析

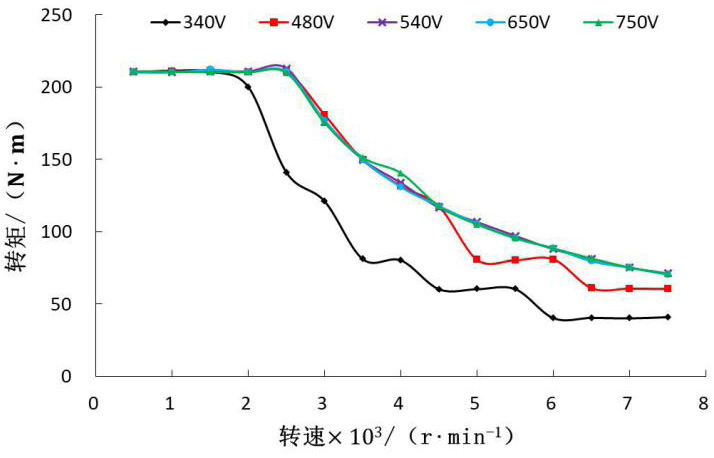

图2所示为MCU母线电压分别为340 V、480 V、540 V、650 V、750 V下的驱动系统实测峰值扭矩曲线。当母线电压达到540 V时,其峰值扭矩性能达到设计的标称值,当母线电压低于540 V时,因电压偏低,受永磁电机反电动势的影响,导致进入高速弱磁区间后电流下降,扭矩输出能力对应下降。在母线电压为340 V时,驱动系统处于欠压状态,拐点后的扭矩输出能力下降幅度达到46%,对驱动系统的性能影响较大,母线电压为480 V时,转速在4 500 r·min-1后的深度弱磁区内扭矩输出能力下降,降幅约为20%。

图2 不同母线电压下的峰值扭矩曲线

2.2 功率特性分析

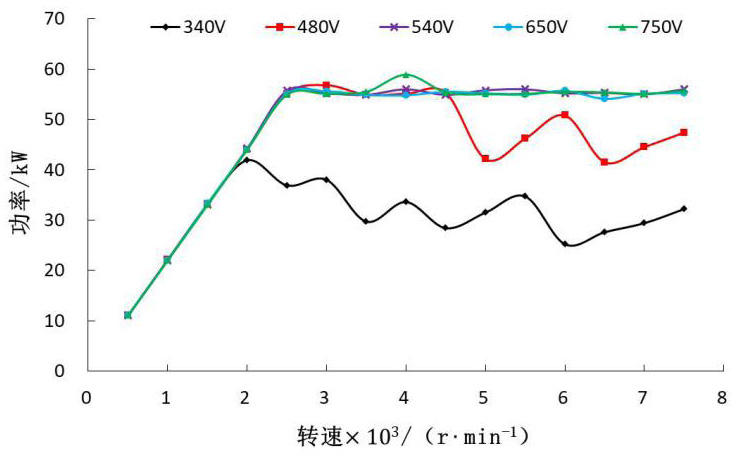

图3所示为MCU母线电压分别为340 V、480 V、540 V、650 V、750 V下的驱动系统实测峰值功率曲线。与扭矩特性一样,当母线电压达到540 V时,其峰值功率性能达到设计的标称值,当母线电压低于540 V时,峰值功率输出能力出现衰减。当母线电压为480 V时,转速超过4 500 r·min-1后,峰值功率输出能力降低约18%。当母线电压为340 V时,峰值功率输出能力降低了约42%。

图3 不同母线电压下的峰值功率曲线

2.3 效率分析

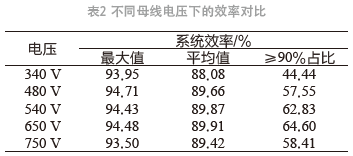

表2所示为不同母线电压下的驱动系统最高效率、平均效率和高效区面积(效率≥90%)的对比,除了最低电压和最高电压2种工况下,其它电压下的最高效率和平均效率基本相当。但是,随着母线电压的升高,高效区面积具有明显的提升,这对整车的能耗具有较大的贡献。

将电动汽车NEDC(新欧洲驾驶周期,New Europe Driving Cycle)循环工况[4]中的工作点分解为对应的驱动系统转速和扭矩,利用Matlab软件插值法计算得到驱动系统的NEDC工作效率。图4所示为在5种电压下的MCU母线电压的驱动系统NEDC工作效率。

图4 不同母线电压下的NEDC工作效率

由图4可得,母线电压为340 V时,驱动系统的NEDC工况下的平均效率为86.77%;母线电压为480 V时,驱动系统的NEDC工况下的平均效率为88.59%;母线电压为540 V时,驱动系统的NEDC工况下的平均效率为88.71%;母线电压为650 V时,驱动系统的NEDC工况下的平均效率为89.27%;母线电压为750 V时,驱动系统的NEDC工况下的平均效率为87.37%。由此可见母线电压为340 V时的效率最低,母线电压为650 V时的效率最高,与驱动系统单体的效率表现一致。

3 结论

本文基于一款峰值功率为55 kW的电动汽车驱动系统,在母线电压为340~750 V的范围内,进行了不同电压下对应的扭矩特性、功率特性、效率等性能特性的对比测试和分析,得出如下结论:①当驱动系统的母线电压过低处于欠压状态时,进入高速弱磁后电机的输出能

力大幅降低,当电压满足要求时,继续提升电压不影响电机的输出能力。②母线电压的提升对驱动系统的最高效率和平均效率无明显改善,但会提升电机的高效去面积,同时也会提升整车NEDC工况下的平均效率,实现整车能耗的降低。

参考文献:

[1] 李超.电动汽车电机驱动系统的现状与趋势浅谈[J].内燃机与配件, 2020(6):96-98.

[2] 刘建春,王吉全.纯电动汽车驱动系统工作效率优化分析[J].汽车工程师, 2019(7):45-47.

[3] 姚学松.一种增程式电动汽车动力系统能耗分析[J].电子产品世界, 2020,27(3):82-84.

[4] 姚学松,沙文瀚,杭孟荀,等.NEDC工况下电动汽车双电机驱动系统能耗分析[J].宁夏工程技术, 2018,17(3):235-238.

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服