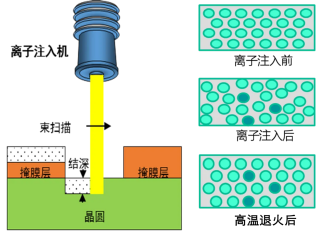

SiC器件制造过程主要包括“光刻、清洗、掺杂、蚀刻、成膜、减薄”等工艺,其中,离子注入工艺是SiC掺杂的重要步骤,以满足SiC器件耐高压、大电流功能的实现。然而离子注入后,碳化硅材料的晶格损伤必须通过退火工艺进行修复。

在SiC材料晶体生长过程中,退火工艺可以使硅原子获得足够的能量进行扩散和迁移,使结晶内部重新排列,促进杂质的合理分布,有利于提高晶体生长的质量和尺寸,提高SiC材料的晶体品质和性能。

*图源网络,侵删

随着芯片制造技术的不断进步,对退火工艺的要求也越来越高,RTP快速退火炉的竞争优势也越来越明显:对比传统的炉管退火工艺,RTP快速退火炉具有独特的水平均温处理技术,在退火过程中,不仅能在极短的时间内实现升温和冷却,提升晶圆退火的效率和效果,还能同时保证晶圆表面的温度分布均匀性和稳定性,总体热预算较低,可以更好地提高晶圆的性能,满足先进半导体的制造需求。

晟鼎RTP快速退火炉

全自动双腔RTP快速退火炉

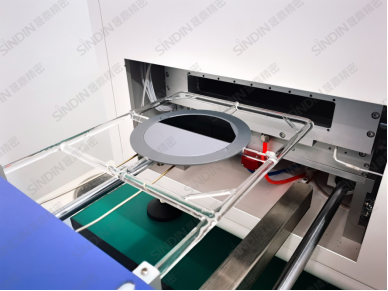

全自动双腔RTP快速退火炉适用于4-12英寸硅片,双腔结构设计以及增加晶圆机器手,单次可处理两片晶圆,全自动上下料有效提高生产效率。

半自动RTP快速退火炉

半自动RTP快速退火炉适用于4-12 英寸硅片,以红外可见光加热单片 Wafer 或样品,工艺时间短,控温精度高,具有优秀的温度均匀性。

桌面型RTP快速退火炉

RTP-Table-6为桌面型4-6英寸晶圆快速退火炉采用PID控制系统,控温精准;紧凑的桌面式结构设计,适合院校、实验室和小型生产环境,便于移动和部署。

晟鼎RTP快速退火炉优势

01

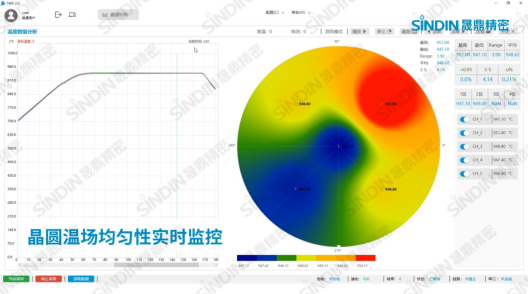

测温系统,实时监控

配置测温系统,硅片在升温、恒温及降温过程中精确地获取晶圆表面温度数据,误差范围控制在±1℃以内,精准控温。

02

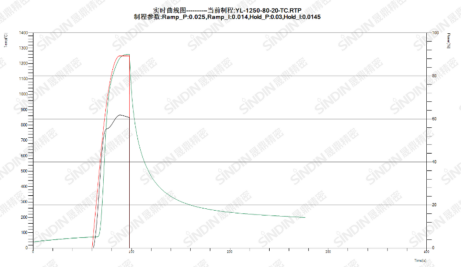

升温速率快

采用红外卤素灯管加热,升温速率可达150℃/s,制程范围覆盖200-1250℃,有效节省工艺时间。

03

强大的温场管理系统

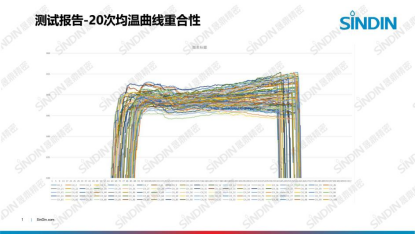

均温曲线重合性高,可以保证良好的温度重现性与温度均匀性。