什么是Automotive Grade(也就是我们常说的车规级)?就是始终如一的可靠性。

汽车发动机启动的那一刻开始,必须在炎热的夏天和寒冷的冬夜工作。手机的使用寿命是2~4年,但是你的车需要使用十年以上。

另外,汽车零部件均要抵抗较大温度波动。当消费电子设备(如智能手机)承受超过其有限耐受范围内的温度时,就可能发送错误的信息或简单地关闭。

这在车规级系统中是无法容忍。所以汽车工程师要确保从仪表集群,导航屏幕到高级驾驶员辅助系统以及自动驾驶传感器,芯片等所有零部件都能满足严苛要求。

这就是我们的汽车解决方案(硬件)额定运行温度为-40~105摄氏度,甚至125摄氏度的原因。

耐温性仅仅是我们汽车系统规范与检测中最关键的一个因素,与消费者级同类产品相比,我们在汽车系统规范及检测方面要求更加苛刻。

例如,安全功能件必须有经过ISO 26262 ASIL认证的专用生产线(当然也要具备IATF16949的基础),以消除制造过程中人为失误的可能性。使用任何达不到最高要求的商品都会放大驾驶安全所带来的危险。

车规,浑水摸鱼者有之

近年来,越来越多的传感器、芯片等新的汽车电子产品导入到汽车行业,车规级也开始变得乱象丛生。

满足、符合、达到......满大街的初创公司在车规级三个字之前加上眼花缭乱的定语,当然还有在车规级三个字后面加上“量产”两个字,这又是说不清道不明的“赤裸裸”PR。

符合,在汉语词典中的释义是:与存在的式样、形式或标准一致。满足,释义是:指对某一事物“感到”已经足够,注意这是一种主观的判断。达到,释义是:多指抽象事物或程度,如达得到/达不到,同样也是一种主观判断。

换句话说,符合才是“正品”,那些号称满足、达到的字眼都是自己的“臆想”,还有一些微妙的叫法:比如,遵从车规级设计。实际上这里面就存在非常多的猫腻。

当然,不管你怎么PR,产品最后都要送到“战场”去检验(比如,经常会碰到很多供应商,拍胸脯说“自己的产品过车规没问题”)。

目前,车规级汽车电子比较相关的就是AEQ质量标准。

AEC-Q100是一种基于封装集成电路应力测试的失效机制。汽车电子委员会(AEC)总部设在美国,最初由三大汽车制造商(克莱斯勒、福特和通用汽车)建立,目的是建立共同的零部件资格和质量体系标准。

在1992年夏天的一次JEDEC会议上产生了建立AEC的想法。提出了共同资格规范的想法,作为改善这种情况的一种可能方法。在随后的JEDEC会议上,确定共同合格规范的想法是可行的,不久之后就开始了Q100(集成电路压力测试合格)的工作。

当前AEC-Q100在集成电路中的应用以离散部件AEC-Q101和无源部件AEC-Q200为主。

其中AEC-Q100分五个级别以温度范围为根本划分准则。其中,0级最高(-40°C to+150°C),1级为-40°C to+125°C,2级为-40°C to+105°C(也就是比较常见的),最低级是4级(0°C to+70°C)。0级以引擎盖下方环境条件最差为主,1、2级用在汽车其他部位。

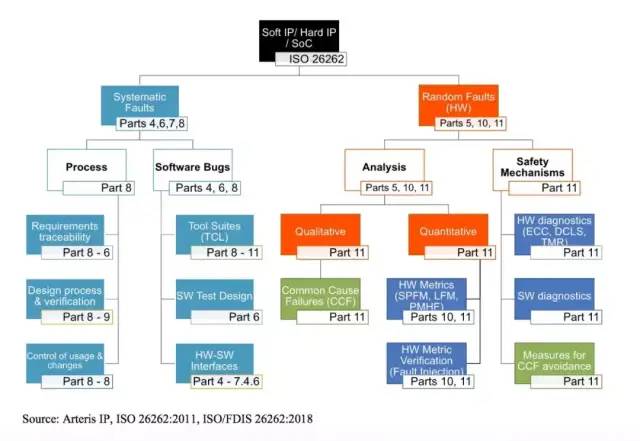

除AEQ外,另一个需要遵循的规范是2011年国际标准化组织(ISO)制定的ISO 26262,主要用于功能安全件,如ADAS相关的传感器和系统。

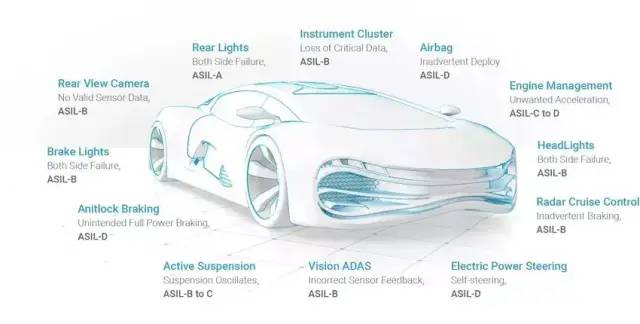

汽车安全完整性等级(ASIL)就是由ISO 26262 -道路车辆功能安全标准定义的一种风险分类方案。这是对IEC 61508中用于汽车工业的安全完整性级别的调整。

这种分类有助于定义符合ISO 26262标准所必需的安全要求。ASIL是通过对潜在危险进行风险分析,通过观察车辆运行场景的严重性、暴露程度和可控性来建立的。该危害的安全目标也符合ASIL的要求。

ASIL A、ASIL B、ASIL C、ASIL D是四个等级,其中ASIL D对产品的完整性要求最高,ASIL A最低。

ASILs由危害分析与风险评估确立。对汽车上的每个电子元件,工程师必须测出三个特定变量:严重程度(司机和旅客伤害分类)和暴露程度(汽车接触危险的次数)、可控性(司机可以做到什么程度才能避免伤害),所有这些变量都被分解为子类。

严重程度有“无伤”(S0)至“致命/致命伤”(S3)4种。曝光分为五类,涵盖“很不太可能”(E0)和“非常可能”(E4)。可控性有四种类型,即由“一般可控”(C0)向“不可控”(C3)的转变。

所有变量和子分类都被分析并结合在一起,从而决定了期望ASIL。

例如安全气囊,防抱死刹车,动力转向系统等等系统都需要ASIL-D级别——安全保障所使用的严密性最高——因为与其故障有关的风险也是最大的。另一头,尾灯等零件仅需ASIL-A级别。头灯和刹车灯一般是ASIL-B,而巡航控制一般是ASIL-C。

考虑到确定ASIL危害等级所涉及的猜测工作,汽车工程师协会(SAE)在2015年起草了J2980,“ISO 26262 ASIL危害等级的考虑因素”。这些指南为评估特定危害的暴露程度、严重性和可控性提供了更明确的指导。

ISO 26262已经成为汽车开发过程中功能性安全的指导标准。但近年来,随着ADAS及自动驾驶技术的快速导入,这一标准的瓶颈也开始出现。

J2980还在继续发展——SAE在2018年发布了一个修订版。随着自动驾驶汽车的发展,ISO 26262将需要重新定义“可控性”,这一定义目前属于人类驾驶员。

按照目前的标准,没有人工驾驶意味着可控性将永远是C3,即“无法控制”的极限。“其他变量的严重程度(伤害)和暴露(可能性)无疑也需要重新检查。

3月,国际标准化组织还对ISO26262:2018进行了更新。本版增加了汽车功能安全环境下半导体设计与使用指导。

芯片(单片机)第一次被运用到汽车中,用来控制发动机的运转。它称为ECU或发动机控制单元。1968年大众汽车上出现了首款ECU,实现了特定的功能:EFI(电子燃油喷射)。

到今天为止,在汽车中已经有超过50个ECU专门用于监测或控制动力系统、车载娱乐、主动安全和通信系统的各个方面。接下来,除了分布式网络和集中域控制架构外,更多的芯片(比过去的ECU更为复杂)也将出现在新车中。

ISO26262:2018第11部分全面概述功能安全相关半导体产品的研发项目。这些问题包括半导体元件整体描述及其发展和可能划分。包括相关的硬件故障、错误和故障模式。本发明也涉及知识产权(IP)特别是与ISO 26262有关的有一个或更多安全要求的知识产权。

安全、可靠应该贯彻始终

但如今,汽车电子产品可靠性新问题日益增多,导致供应链整体乱象丛生,同时也发现数据不足,界定不清,专业水平不统一等系列问题。

例如大部分汽车芯片并不基于高级节点进行研发。但那些需要大量计算能力才能在瞬间做出安全关键决策的技术,比如人工智能,将需要最高的可用密度。

由此带来的可靠性问题主要被高级节点所忽视,原因是采用上述工艺研制的芯片大多以前是针对消费类电子或者受控环境。

与此同时,比较新颖的制造工艺一般都要比现有成熟而古老的工艺技术制造更多的缺陷零部件。这一缺陷密度较高意味着,在实现同样质量水平的同时,还需要在制造后试验中实现较高缺陷覆盖率。

利用抽象逻辑故障模型产生测试序列进行缺陷检测的传统方法已不完全适用。为了利用高级过程节点上的复杂集成电路达到自动化级别质量等级,要求测试模式产生了解缺陷是怎样和在什么地方以物理方式暴露出来,并且必须知道这些缺陷在模拟意义上的行为,而不仅仅是数字意义上的行为。

例如使用finFET工艺前逻辑单元内以及互连线内缺陷对半分割普遍存在。当finFET被提出时,相对于互连层而言,晶体管及相关逻辑单元制作工艺复杂度成比例增加。随着更多晶体管技术被提出,这一差别有望延续至5nm,3nm和更低。

但是所有汽车电子产品尤其是安全关键部件及系统目前在制造期间及之后必须经过严格检测。

可靠性还有个问题,那就是正比于费用。汽车安全关键部件及系统设计时,供应链上、下各供应商需要完成较多环节,增加较多测试时间进而增加成本。

大家都知道汽车零部件测试最为复杂,价格也最为昂贵。目前大家正在寻找削减成本的方法,但是汽车行业却十分小心,条理清晰。

求解这一问题,存在着两种截然不同的思路。一是使用系统级的检测,成本相对较高,但允许实际系统背景下检测。然而,系统级测试能否真正提高总体成本尚不明确,这是因为温度一般要求3个不同插入点,系统级测试则可能仅要求1个。

另一种方法是先关注成本,然后找出哪些测试是必要的,哪些测试是不必要的。

此外,并不是所有的错误都是一样的,也不是所有的错误都是可以预测的。ISO 26262识别系统故障,系统故障是我们可以发现、预测和修复的故障,而随机故障则属于“发生的事情”。

为了使汽车系统可靠和安全,整个汽车供应链现在必须融入一种安全文化,可靠性是根本,尽管没有100%可靠。

同时,汽车供应链关系正变得越来越复杂。

比如,一方面传统半导体供应商,需要开始和OEM制造商开始深入交流,而过去这些交流停留在Tier1层面;

另一方面,传统半导体供应商可能还要与Tier1或者OEM竞争,后者可能会自己制造芯片,或向半导体供应商合作伙伴提供明确的要求。

此外,还包括涌入汽车行业的数以千计的初创公司,它们在汽车行业相对缺乏经验。而ISO 26262要求在整个价值链中进行高水平的协作和信息共享,这可能是新进入者所不熟悉的。

在过去,供应链使用瀑布模型,OEM将向一级供应商提供一个规范,然后他们将决定涉及哪个二级供应商,以此类推,直到第3级和第4级。

如今,这种过程对于汽车制造商已显得过于缓慢和信息沟通不充分。很多汽车制造商正在着手突破这一传统的价值链。他们开始直接接触原始技术供应商(过去可能是Tier2甚至是Tier3),因为他们想知道这项技术真正能做什么,特别是在尖端技术领域。

他们还希望了解这些以前没有直接对接过的间接供应商正在进行哪些试验,以便保证产品生命周期能够延续10年以上。

而Tier2乃至Tier3对这些产品都很感兴趣,因为他们还想了解最终用户OEM究竟在使用这些产品干什么,应在什么应用条件下运行?

在整个汽车产业中,技术在变化,安全和可靠标准在严格。而对四处高喊“车规级”的创业企业而言,坑蒙挂骗在汽车行业不适用,反而正是汽车行业“进入门槛高”的体现。